|

|

Категория:

Крупные электрические машины Первоначально в качестве подбандажной изоляции применялись полоски миканита толщиной 0,3 мм, склеенные из листочков щипаной слюды (мусковит) шеллачным лаком. После склеивания пояски миканита подсушивались на горячей плите при температуре 80 °С в течение 20—30 мин, а затем обрезались по ширине и длине в размер по чертежу. Наклеивание подбандажной изоляции на коллектор производилось следующим образом. Проточенные на коллекторе пояски покрывались шеллачным лаком и просушивались 20—30 мин. Миканитовые полоски, также промазанные с одной стороны шеллачным лаком, нагревались на электрической плитке до размягчения и наклеивались промазанной стороной на соответствующие пояски меди коллектора со сдвигом по шагу на 15— 20 мм. Такой «чешуйчатый» способ наклеивания имел существенные недостатки: Устранение указанных недостатков потребовало коренного изменения технологического процесса изготовления и наклеивания подбандажной изоляции. По новой технологии миканитовые полоски клеятся шеллачным лаком 25%-ной концентрации из обрезанной в форме прямоугольника слюды (карточная слюда). После склеивания полоски сушатся на воздухе в течение 20—24 ч и затем в сушильной печи при температуре 100— 120° С не менее 1 ч. Высушенные полоски обрезаются в размер по чертежу (края их срезаются под углом 60°) и сортируются по толщине на три группы: 0,4±0,05 мм; 0,5 + 0,05 мм; 0,6±0,05 мм. Для удобства наклеивания на коллектор и для удаления излишков лака полоски формуются в специальной пресс-форме, которая состоит из матрицы, пуансона и направляющих планок. Диаметр матрицы и пуансона должен быть меньше диаметра соответствующих поясков на коллекторе на 5—10 мм.

Рис. 1. «Чешуйчатое» наклеивание подбандажной изоляции.

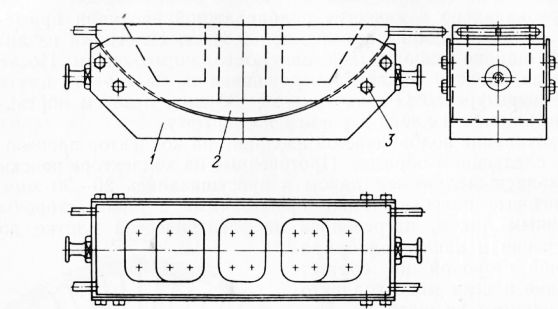

Рис. 2. Прессформа для формовки полосок подбандажной изоляции. Формовка полосок производится следующим образом. В предварительно нагретую до 150—160 °С прессформу укладывают друг на друга три полоски миканита; во избежание склеивания между ними прокладывают листы синтетической пленки. После размягчения миканита производят прессовку сегментов давлением 10—15 кГ/см2. Затем, не снимая давления, прессформу охлаждают до окружающей температуры. На вынутых из прессформы сегментах удаляют образовавшиеся по краям наплывы лака. Готовые сегменты упаковывают рассортированными на группы по значениям толщины, указанным выше. Перед наклеиванием под-бандажной изоляции коллектор нагревают до 70—80 °С. Наклеивание производят шеллачным лаком 25°/<)-ной концентрации, который наносится на вогнутую сторону сегментов. Их наклеивают слоями встык друг к другу. Между стыками оставляют зазор от 0,5 до 1.5 мм в нижних слоях он меньше, в верхних — больше. Последнюю полоску в каждом слое подгоняют по месту. Все сегменты одного слоя должны быть из одной и той же размерной группы. Стыки сегментов каждого последующего слоя смещают по отношению к стыкам в предыдущих слоях. Шаг смещения стыков должен быть выбран таким, чтобы на любое поперечное сечение подбандажной изоляции приходилось не более одного стыка.

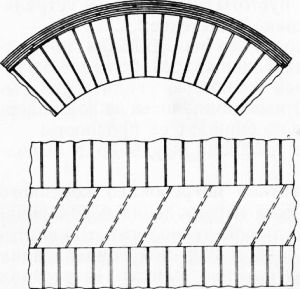

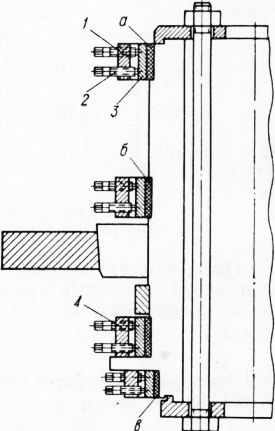

Рис. 3. Наклеивание подбандажной изоляции встык. Для удобства наклеивания подбандажной изоляции коллектор устанавливается на поворотный стол простейшей конструкции. Прессовка подбандажной изоляции производится специальным обжимным приспособлением. Оно состоит из наружного кольца, в котором радиально расположены нажимные болты, и сегментов. Наружное кольцо обжимного приспособления, устанавливаемого на поясок подбандажной изоляции, расположенный между петушками коллектора и сборочным приспособлением, выполняется разъемным с Т-образными замками на торцах, что позволяет надеть обжимное приспособление, не снимая сборочного. Перед установкой обжимных приспособлений пояски подбандажной изоляции оклеивают двумя слоями бумаги, поверх которых накладывают два стальных полукольца толщиной 2—3 мм. Под стыки полуколец рекомендуется подкладывать стальные пластинки толщиной 0,5 мм. Затем, установив сегменты и наружные кольца обжимных приспособлений, производят прессовку изоляции, равномерно подтягивая болты ключом с рукояткой длиной 300 мм. При такой длине рычага давление прессовки составляет 200— 250 кГ/см2. Выпечка подбандажной изоляции осуществляется в специальной колокольной электрической печи, оборудованной прибором Для автоматического регулирования и записи температуры. В конце каждого режима производится подтягивание болтов обжимных приспособлений. После третьего режима оно производится дважды: в нагретом и холодном состояниях.

Рис. 4. Прессовка подбаидажной изоляции. Качество выпечки подбандажной изоляции проверяется простукиванием металлическим стержнем. Хорошо выпеченная изоляция при этом издает звонкий звук. После выпечки подбандажной изоляции с поясков а, б не снимаются обжимные приспособления и коллектор передается на механический участок для ее протачивания на карусельном станке. Реклама:Читать далее:Насадка и обработка стяжных и бандажных колецСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|