|

|

Категория:

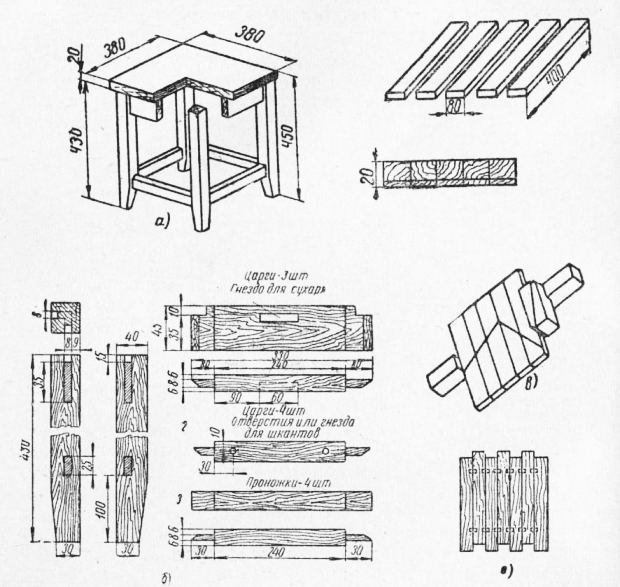

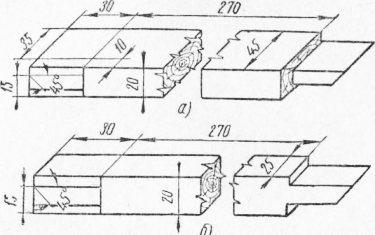

Столярные работы Технические условия на изготовление и приемку табурета. Ножки табурета должны быть прямыми, а крышка — квадратной. Сиденье можно делать также круглым. Сиденья бывают жесткими и полужесткими. У табурета с круглым сиденьем могут быть три ножки, размер сиденья 300—340 мм. Делянки крышки точно прифуговывают одну к другой. Чтобы не спутать делянки при склеивании, по ним карандашом проводят под углом две линии. Прифугованные делянки для сиденья склеивают. Для этого бруски ставят на ребро и смазывают клеем, а затем, расположив их согласно отметкам, зажимают в сжиме. Чтобы сделать сиденье более прочным, делянки иногда соединяют на шкантах. Для этого в крышках брусков сверлят отверстия диаметром до 8 мм, глубиной 10 мм. Шканты изготовляют из древесины твердых пород и для большей плотности соединения диаметром на 1 мм больше отверстия. Длина шкантов должна быть не более 14 мм. После соответствующей выдержки склеенное сиденье опиливают и строгают по толщине, а затем застрагивают по периметру кромки. Углы сиденья немного закругляют. Для крепления сиденья к каркасу табурета применяют сухари. Гнезда для сухарей делают только на трех царгах, а у четвертой просверливают на верхней кромке два отверстия глубиной 20 мм под шканты. Сухари привинчивают шурупами, заранее в центре каждого из них просверлив отверстие. Царги соединяются заподлицо с наружными плоскостями ножек или с отступом от их кромок на несколько миллиметров. Шипы же должны быть расположены обязательно на внутренней плоскости с одной стороны царг. Материалом для табурета может служить древесина любых пород. Влажность древесины в готовом изделии не должна превышать 12%. Гниль, червоточина, табачные сучки и сквозные трещины не допускаются. В лицевых деталях допускаются здоровые сросшиеся с древесиной сучки диаметром до 15 мм в количестве не более двух сучков на деталь, а также несквозная синева и краснина. Косослой допускается во всех деталях с отклонением волокон от прямого направления не более 2 см на 1 пог. м детали. В шиповых соединениях и на кромках деталей не должно быть сучков.

Рис. 1. Табурет: Допускается заделка сучков и дефектных мест на клею при условии тщательного выполнения, плотной пригонки и совпадения направления волокон; размеры заделок не должны превышать половины ширины детали. Допускаемое количество заделок не свыше одного места на деталь и пяти на весь табурет. В проножках сучки и заделки не допускаются. Строгание деталей должно быть чистым и гладким, без отколов, отщепов, выхватов и пропусков. Все детали должны быть хорошо отшлифованы и иметь гладкую поверхность. Наружные кромки в углах должны быть смягчены шкуркой. Сиденье склеивают из 5—6 делянок шириной 7—-15 см. В заготовительных и чистовых размерах деталей допускаются отклонения ±2 мм. Изготовление табурета. Для изготовления ножек берут хорошо просушенные доски толщиной 45 мм, а для остальных деталей— толщиной 25 мм и распиливают поперек пилой на отрезки требуемой длины. Заготовленные отрезки распиливают вдоль на детали нужной ширины и строгают под линейку и угольник, оставляя припуск на зачистку деталей (0,5— 1,5 мм по ширине и толщине). Затем заготовки размечают.

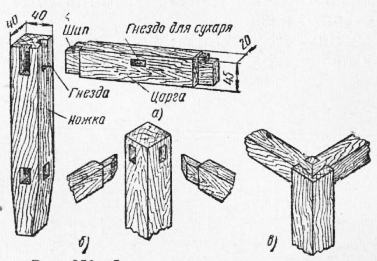

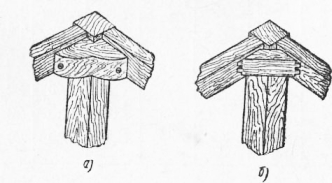

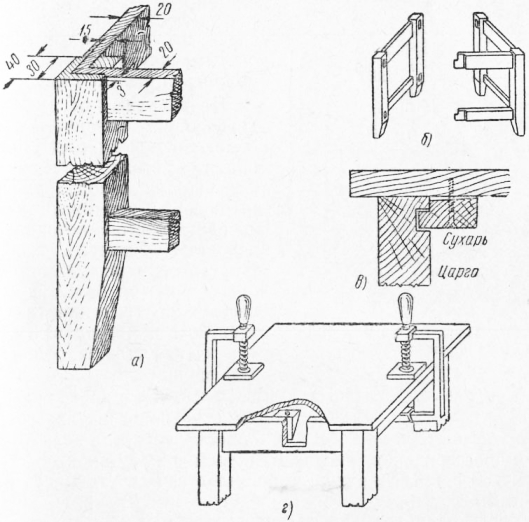

Рис. 2. Соединение царги с ножкой: Если в дальнейшем предполагается склеивать детали, например делянки щита для сиденья табурета, то Для прифуговывания кромок по ширине оставляют припуск 2—3 мм. Детали строгают комплектами, например, четыре царги строгают вместе, ножки и проножки — тоже. Это ускоряет работу и обеспечивает взаимозаменяемость одноименных деталей. На выстроганных деталях размечают гнезда и шипы. Квадратные ножки в нижней части, начиная от проножки, должны иметь скос с двух внутренних граней. Соединение царг с ножками производится одинарным шипом с полупотемком и двумя заплечиками на клею. В одном случае гнезда для царг делают глухим, а в другом — открытыми со стороны торцов ножек. В каждом же случае гнезда продалбливают не на всю толщину бруска, чтобы торцы царг и проножек не выходили на лицевые стороны ножек. Концы шипов обычно срезают на ус под углом 45°. Для прочности соединения царг и ножек их дополнительно рекомендуется скреплять бобышками — прямоугольными брусочками с помощью шурупов или шипов. При скреплении шипами на концах брусочка делают два-три шипа, которыми вклеивают брусочек в выбранные у связанных брусков пазы. На каждой ножке выдалбливают по разметке с двух смежных внутренних сторон по два гнезда для царги и проножки. На царге и проножке зарезают лучковой пилой по одному шипу с каждого конца. Когда готовы все гнезда и шипы, приступают к сборке.

Рис. 3. Скрепление ножек и царг бобышками: Вначале собирают бока, т. е. соединяют две ножки с царгой и проножкой и получают бок табурета. Полученные два бока соединяют царгами и проножками. После этого готовое сиденье укладывают для подгонки на корпус табурета и на нижней стороне его проводят рис.ки, отмечая ими правильное положение щита на корпусе. Затем изготовляют два шканта по 35—40 мм и вставляют их на клею в имеющиеся на кромке^ одной царги гнезда так, чтобы они выступали над кромкой на 10 мм. На нижней стороне сиденья высверливают два отверстия глубиной 12—13 мм против шкантов так, чтобы шканты входили в них туго. Тогда сиденье не будет скользить по корпусу табурета.

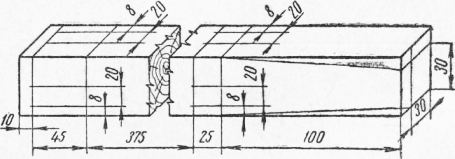

Рис. 4. Разметка и обработка гнезда в ножке

Рис. 5. Разметка и обработка шипов:

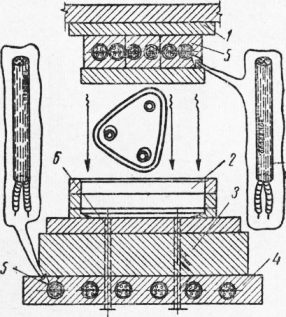

Рис. 6. Сборка табурета: Когда каркас готов, ставят сиденье и прижимают его струбцинами к царгам. После скрепления сиденья перевертывают табурет сиденьем вниз, ставят на место сухари и привертывают их шурупами так, чтобы шурупы не выходили на лицевую сторону сиденья. Для этого берут шурупы соответствующей длины. Крышку сиденья прикрепляют также к каркасу табурета четырьмя бобышками, которые приклеивают посередине каждой нарги. Бобышки и верхние кромки царг смазывают клеем, накладывают сиденье, зажимают табурет в струбцинки, затем скрепляют шурупами. Собранный табурет, после того как высохнет клей и будут сняты струбцинки, нужно зачистить шкуркой, а затем выполнить лицевую отделку. На Московском мебельно-деревообрабатывающем комбинате накоплен опыт прессования деталей мебели из мельчайших отходов древесины, дающий возможность организовать массово-поточное производство дешевых изделий. Практически решен вопрос о прессовании в больших количествах более тридцати узлов и деталей как бытовой мебели, так и мебели для общественных зданий. Довольно удачно разработана технология прессования сиденья табурета. На прессование одного сиденья расходуется лишь 1 кг опилок со стружками и 150 г пресспорошка аминопласта. Вся эта масса засыпается в пресс-форму (рис. 358) и через 8—10 мин. сиденье готово. Удельное давление при прессовании сиденья табурета равно 125 кг/см2. Ножки крепятся к сиденью круглым шипом нл клею. Изготовление скамьи. Высота скамьи 440±5 мм.

Рис. 7. Пресс-форма для прессования крышек табурета: Длина сиденья 1500±5 мм. Ширина сиденья 300±3 мм. Влажность древесины 10±2%. Скамья состоит из сиденья — доски, в которую вставляют четыре наклонно стоящие ножки, попарно соединенные короткими проножками. Доску для сиденья берут толщиной не менее 40 мм и шириной 300 мм. Свесы сиденья по отношению к ножкам скамейки должны равняться V* его ширины. Вязка ножек с сиденьем производится на прямой или на скошенный шип. Под прямой шип в сиденьи выдалбливают гнездо, наклонное к пласти под углом, равным углу наклона ножки. Для скошенного шипа выдалбливают гнездо перпендикулярно к пласти сиденья. Шипы вставляют в гнезда впотай или сквозным шипом. Для прочности шипы после вставки в гнездо (если шип сквозной) или же в процессе вставки шипа в гнездо (при потайном шипе) расклинивают клинышками, делают их с небольшим заострением и намазывают клеем. Клинышки вбивают в торец шипа, предварительно делая надкол стамеской. В широкие шипы вбивают два клинышка, устанавливая их от кромки шипа на расстоянии примерно в V5 ширины шипа. При расклинивании глухих шипов клинышки перед сборкой устанавливают в надколы на 1/2 длины клинышка и шипы вместе с клинышками вколачивают в гнезда. При сборке обе пары ножек соединяют Длинной проножкой и получают основание скамейки. Все детали скамьи должны быть собраны без перекосов, а соединения плотно пригнаны, поставлены на клей и дожаты без зазоров и провесов. Собранную скамью зачищают наждачной бумагой. Лицевые ребра заоваливают. Скамья должна стоять ровно, не качаться. Реклама:Читать далее:Изготовление стола для общественных столовыхСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|