|

|

Категория:

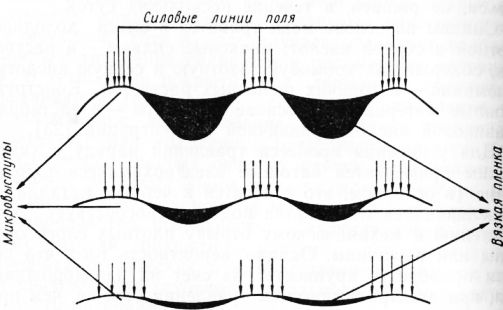

Покрытия Если на поверхности деталей нет забоин, царапин и заусениц, а требования к фактуре поверхности специально не оговариваются, механическая отделочная обработка может оказаться не обязательной. В таких случаях детали перед нанесением на них покрытий подвергаются только химической обработке. Однако нередки случаи, когда химическая обработка должна предшествовать механической отделочной обработке. Типичным примером может служить химическое удаление толстого слоя окалины и минеральных масел со стальных деталей. Без такой операции трудоемкость механической обработки резко возрастает. Схема и режим химической обработки, состав применяемых растворов определяются природой конструкционного материала, характером загрязнений поверхности и особенностями выбранного вида и способа нанесения покрытия. По своей природе растворы, применяемые для химической обработки, делятся на неводные, водные и смешанные, причем водные и смешанные, в зависимости от выполняемой функции, делятся на щелочные и кислые. По способам применения эти растворы делятся на собственно химические и электрохимические; последние могут быть только водными. Наконец, в соответствии с целью химической обработки они делятся на обезжиривающие, травящие и комбинированные. Обезжиривающие растворы должны удалять с обрабатываемой поверхности все виды жировых загрязнений— смазочные масла, остатки шлифовально-полировальных паст и т. п.; травящие — различные окисные и другие пленки неорганического происхождения. Комбинированные растворы, как правило, содержат органические компоненты и водные растворы кислот, и служат одновременно для обезжиривания и травления. Рассмотрим особенности химической обработки различных конструкционных материалов в зависимости от свойств наносимых покровных пленок. В этой связи обратим внимание на некоторые общие положения. Все жировые загрязнения, встречающиеся в технологической практике, делятся на омыляемые и неомыляемые. Неомыляемые, особенно если они обильно покрывают поверхность деталей, целесообразно удалять обработкой в активных жидких или парообразных органических растворителях Наиболее эффективными из них являются хлорированные углеводороды. Однако ввиду их токсичности часто используются легкие фракции переработки нефти, особенно бензин и уайт-спирит. Омыляемые жиры хорошо растворяются в горячих водных растворах щелочей. В практике обезжиривания перед нанесением покрытий на металлические детали часто применяется последовательная обработка в органических растворителях и щелочных растворах. Дело в том, что после обработки в органических растворителях поверхность конструкционных материалов не смачивается водой, оставаясь гидрофобной, и приобретает гидрофильность только после щелочной обработки в соответствующих водных растворах. Гидрофильность же является непременным условием надежного сцепления неорганических покрытий (оксидных, металлических и силикатных) с основой. В случае нанесения органических покровных пленок, хорошая адгезия достигается и на гидрофобной поверхности Поэтому перед нанесением лакокрасочных и пластмассовых покрытий достаточно тщательной обработки изделий в органических растворителях. Иногда вместо обработки в органических растворителях (главным образом в случае деталей или изделий из черных металлов) применяется термообработка, при которой происходит выгорание жиров и масел. Такой способ пригоден только для изделий, выдерживающих сравнительно длительное воздействие температур порядка 500—600 °С. Однако если перед нанесением, например, лаковой или эмалевой пленки на сталь, требуется удалить с последней ржавчину путем травления в водных растворах кислот, то поверхность металла должна быть гидрофильной. В таких случаях после обработки в органических растворителях применяют горячие щелочные растворы или комбинированные, выполняющие одновременно обезжиривание и травление. Обезжиривание в различных органических растворителях-может применяться для всех конструкционных металлов, силикатов и различных полимерных материалов; однако, не все пластмассы являются химически инертными по отношению к распространенным органическим растворителям. Например, широко используемый в качестве конструкционного материала полистирол разрушается даже в холодных углеводородах. Обезжиривание с помощью органических растворителей осуществляется в специальных аппаратах периодического или непрерывного действия, снабженных устройством для регенерации загрязненного растворителя. Особенно эффективны установки, в которых проводится последовательная обработка изделий сначала в горячем жидком растворителе, а затем в его парах. За последнее время все большее признание находят методы так называемого двухфазного обезжиривания, в которых совмещены процессы обработки в органических растворителях и водных щелочных растворах. Слой органического растворителя в зависимости от его удельного веса может быть как над щелочным раствором, так и под ним. Детали на подвесках или в перфорированных контейнерах поочередно несколько раз погружаются в органический растворитель и водный обезжиривающий раствор. В отличие от обезжиривания в органических растворителях обезжиривание в водных щелочных растворах обусловливается не простым растворением жиров, а сложным физико-химическим процессом. Состав щелочных растворов меняется в зависимости от химической активности в щелочах различных конструкционных материалов. Однако все они содержат компоненты, способные эмульгировать и омылять различные жировые загрязнения. Для отрыва и эмульгирования капелек жира используются различные поверхностно-активные вещества, а омыляющим действием обладают щелочи или соли, имеющие резко выраженный основной характер. Для обезжиривания черных металлов используются растворы, содержащие от 30 до 50 г/л едкого натра, в то время как цветные металлы и сплавы, особенно сплавы на основе алюминия и цинка, обрабатываются в слабощелочных растворах, исключающих заметное растворение основного материала. На скорость обезжиривания при прочих равных условиях существенно влияет температура раствора, которая обычно поддерживается в пределах 80—90 °С. Устройство для химического обезжиривания в щелочных растворах чаще всего представляет собой резервуар с паровым змеевиком или электронагревом и сливным карманом для удаления с зеркала раствора снятых с деталей жировых загрязнений. Процесс химического обезжиривания в зависимости от природы и количества жировых загрязнений может продолжаться от 10—15 мин до одного часа. Визуальным признаком полного удаления жиров с поверхности деталей служит хорошее равномерное смачивание их водой во время промывки. Более совершенной разновидностью химического обезжиривания, применительно к металлическим конструкционным материалам, является электрохимическое обезжиривание в аналогичных описанным горячих щелочных растворах. Сущность его заключается в том, что между погруженными в раствор на специальных подвесках деталями и вспомогательными электродами пропускается постоянный электрический ток, плотность которого составляет 5—8 а/дм2. При этом в результате электрохимического разложения воды на отрицательно заряженном электроде бурно выделяется газообразный водород, а на положительно заряженном — кислород. В начальной стадии процесса детали являются отрицательным полюсом (катодом) электролизера и омываются потоком пузырьков водорода; после изменения полярности они становятся анодом и на них разряжается кислород. Таким образом, химическое действие раствора эффективно ускоряется потоком выделяющегося газа, который способствует быстрому и полному удалению с поверхности деталей пленки жировых загрязнений. Скорость и качество электрохимического обезжиривания выше химического. Однако необходимость обеспечения надежного электрического контакта всех деталей при электрохимическом обезжиривании делает его не всегда доступным. Следует также иметь в виду, что при катодной электрохимической обработке возможно более или менее сильное наводороживание деталей, изготовленных из стали, которое сопровождается повышением их хрупкости. Это обстоятельство нужно особенно учитывать при обезжиривании стальных закаленных деталей типа пружин, мембран и т. п. В производственной практике часто химическое обезжиривание сочетается с электрохимическим. Первое применяется в качестве предварительного, а второе— как чистовое, окончательное. Травление, как одна из операций, входящих в комплекс подготовки деталей перед нанесением покрытий, в основном применяется для различных конструкционных металлов, хотя в ряде случаев возникает необходимость в травлении силикатов и полимерных материалов. В технологии покрытий под термином травление объединяются два понятия: собственно травление и, так называемое, декапирование. Собственно травление используется для удаления с поверхности деталей более или менее толстых окисных пленок типа окалины, ржавчины, литейных корок и т. п.; для получения на поверхности конструкционных материалов высокоразвитой шероховатой поверхности, способствующей улучшению адгезии покрытий; наконец, для получения рельефных технических и художественных контуров за счет сравнительно глубокого локального вытравливания основного материала. Декапирование — это легкое кратковременное травление, задачей которого является удаление с поверхности деталей тонких невидимых невооруженным глазом окисных пленок, могущих препятствовать надежному сцеплению основы с наносимым покрытием. В зависимости от природы конструкционных материалов собственно травление осуществляется в водных растворах сильных минеральных кислот — серной, соляной, азотной, хромовой, плавиковой или их смесей с добавками поверхностно-активных веществ, называемых ингибиторами коррозии. Последние используются главным образом при удалении окалины и ржавчины с черных металлов; при этом они препятствуют растворению основного металла и его наводороживанию в процессе травления. Черные металлы травят чаще всего в 20—50%-ных растворах серной кислоты с добавкой поваренной соли при температуре 40—60° С. Поверхность черных металлов, особенно- – после травления, чрезвычайно активна и быстро корродирует с образованием обильной ржавчины. Поэтому, если на деталь после травления не сразу Наносится покрытие, если она поступает на промежуточные операции, например, шлифовку, то после травления ее целесообразно подвергать пассивации. Пассивация осуществляется преимущественно обработкой травленных деталей концентрированными растворами нитрата или нитрита натрия. Пассивированные детали из черных металлов могут храниться, не ржавея, в течение нескольких суток. Сплавы на основе меди травятся в смеси холодных азотной и серной кислот; цинковые сплавы — в растворах, содержащих хромовую, азотную и серную кислоты. Алюминий — в горячих щелочных растворах. Конструкционные материалы на основе силикатов — в растворах плавиковой кислоты различной концентрации. Для ускорения процесса травления наряду с химическим применяется катодное электрохимическое травление (в основном, это относится к черным металлам). Выделяющийся на деталях водород способствует разрыхлению и механическому отрыву плотных слоев окалины или ржавчины. Однако, вероятность того, что детали приобретут хрупкость за счет их наводороживания, при электрохимическом травлении больше, чем при химическом. Травление и декапирование производится в ваннах, футерованных материалами, стойкими в данных травильных растворах. Конструкция ванны предусматривает возможность подогрева травильных растворов паром или другим теплоносителем и требует мощной вытяжной аспирации. Как уже упоминалось, травление может применяться не только с целью очистки поверхности конструкционных материалов. Оно с успехом используется как самостоятельный технологический процесс для получения на металлах точных рельефных изображений и сложных конструктивных элементов, особенно в тех случаях, когда изготовление механической оснастки для этой цели дорого и нерационально. Однако технологию точного локального травления удобнее рассмотреть в главе, посвященной комбинированным покрытиям. Родственным процессу травления, хотя качественно отличным от него, является способ обработки конструкционных металлов, известный под названием химической и электрохимической полировки. Сущность этого метода заключается в том, что при определенных условиях процесс растворения поверхности металлов и сплавов происходит только на микровыступах, в то время как микровпадины защищены вязкой пленкой, образуемой продуктами растворения. Следствием такой избирательности процесса является постепенное сглаживание микрорельефа, сопровождающееся повышением класса чистоты и степени блеска поверхности.

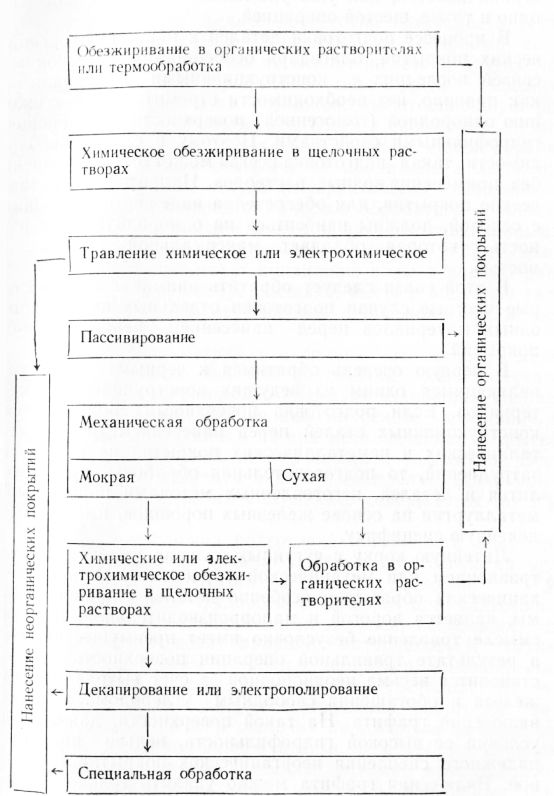

Рис. 1. Схематическое изображение стадий электролитического полирования. Несмотря на обилие рекомендаций для химического и электрохимического полирования самых различных металлов и сплавов, широкое практическое применение и экономическую целесообразность имеют пока только процессы электрополирования алюминия, нержавеющей стали и отчасти сплавов на основе меди. Электрополированная поверхность, особенно в сочетании с хорошей механической обработкой, обладает высокими декоративными и оптическими качествами и сравнительно долго, без специальной защиты, сохраняет блеск. Электрополирование с успехом применяется как подготовительная операция перед нанесением блестящих гальванических покрытий на сплавы на основе меди, перед анодным оксидированием алюминия, а также для окончательной отделки изделий из нержавеющей стали. Растворы для обработки этих металлов методом электрополирования чаще всего представляют собой различные композиции на основе ортофосфорной, хромовой и серной кислот, применяемые при различных температурных режимах. Электрополирование протекает на положительном полюсе электролизера при плотностях тока от 1 до 10 а/дм2 в течение нескольких минут. Установка для электролитического полирования представляет собой гальваническую ванну с кислотоупорной футеровкой и нагревательной рубашкой. Ванна снабжена мощной вытяжной вентиляцией и источником питания постоянного тока. Технико-экономическая целесообразность применения электролитического полирования взамен механического определяется в каждом конкретном случае. Кратко рассмотренные выше операции химической обработки конструкционных материалов перед нанесением покрытий преследуют цель создания однородной, свободной от жировых загрязнений и окислов поверхности. Однако в ряде случаев комплекса этих операций бывает недостаточно, чтобы обеспечить надежное сцепление покрытия с основой. Тогда прибегают к дополнительной обработке, которую в отличие от обычных широко применяемых методов можно назвать специальной. Сюда относятся различные виды обработки, изменяющие физико-химическое состояние или природу тончайшего поверхностного слоя, следствием чего является усилие адгезионных сил между основой и покрытием Примером специальной обработки может служить обработка стекла водным раствором двухлористого олова перед химическим серебрением, обеспечивающая хорошее сцепление серебряного слоя с основой, или алюминия в щелочном цинкатном растворе перед его гальваническим никелированием. Более подробно случаи специальной обработки будут рассмотрены в связи с описанием технологии нанесения покрытий на различные конструкционные материалы. Анализ технологических схем подготовки поверхности перед нанесением покрытий На рис. 2 приведена схема, иллюстрирующая в наиболее общем виде комплекс подготовительных операций, применяемых перед нанесением органических и неорганических покрытий. Анализ схемы показывает, что трудоемкость подготовки перед нанесением органических покрытий меньше, чем перед нанесением неорганических. Нанесению органических покрытий обычно предшествует один из трех основных вариантов подготовки. Наиболее простой из них ограничивается обработкой в органических растворителях (операция первая). Он применяется в тех случаях, когда поверхность деталей свободна от окислов и других пленок минерального происхождения и не требует отделочной механической обработки. Второй вариант оканчивается четвертой операцией, с помощью которой удаляют окалину, ржавчину и литейные корки, и тоже применяется в тех случаях, когда покрываемая поверхность не требует механической обработки. В третьем варианте, который состоит из шести последовательных операций, предусмотрена необходимость механической обработки деталей, имеющих обильные жировые и окисные загрязнения. Перед нанесением неорганических покрытий на детали, не требующие отделочной механической обработки, но имеющие на своей поверхности заметные жировые и окисные пленки, в большинстве случаев бывает достаточно первых трех операций. В случае же применения механических операций — шлифовки, голтовки и других процесс подготовки заканчивается восьмой или, в особых случаях, девятой операцией. Зато перед нанесением как органических, так и неорганических покрытий на детали, не имеющие больших жировых и окис-ных загрязнений, но требующие механической обработки из-за наличия заусениц, царапин и следов обрабатывающего инструмента, процесс подготовки может начинаться с пятой операции. Если же и механическая обработка не нужна, процесс подготовки перед нанесением неорганических покрытий начинается с седьмой операции. Для органических покрытий этот вариант 1 ограничивается, как уже упоминалось, первой или, что одно и то же, шестой операцией.

Рис. 2. Схема комплекса подготовительных операций перед нанесением органических и неорганических покрытий. В процессе подготовки деталей к нанесению органических покрытий, благодаря особенностям адгезионных связей последних с конструкционными материалами как правило, нет необходимости стремиться к достижению однородной (гомогенной) поверхности, обладающей гидрофильными свойствами. Поэтому в случае необходимости такая подготовка всегда может быть выполнена без применения водных растворов. Напротив, неорганические покрытия, для обеспечения надежного сцепления с основой, должны наноситься на однородную поверхность, которая обладает максимальной гидрофильностью. В этой связи следует обратить внимание на некоторые частные случаи подготовки отдельных конструкционных материалов перед нанесением неорганических покрытий. В первую очередь обратимся к черным металлам, являющимся одним из ведущих конструкционных материалов. Если подготовка поверхности большинства конструкционных сталей перед нанесением любых металлических и неметаллических покрытий не вызывает затруднений, то подготовительная обработка чугунного литья и деталей, изготовленных методами порошковой металлургии на основе железных порошков, имеет определенную специфику. Литейную корку с чугунных отливок можно удалить травлением или механической обработкой. Однако механическая обработка, особенно деталей сложной формы, является дорогой и малопроизводительной. В этом смысле травление безусловно имеет преимущества. Но в результате травильной операции поверхность чугуна становится весьма неоднородной за счет вытравливания железа и обогащения свободным углеродом в виде включений графита. На такой поверхности, даже при условии ее высокой гидрофильности, нельзя получить надежного сцепления неорганических покрытий с основой. Включения графита можно удалить только струйной обработкой абразивными порошками или крацеванием стальными дисковыми щетками. Еще сложнее процесс подготовки поверхности деталей перед нанесением неорганических покрытий, если эти детали изготовлены на основе железа и других метилов методами порошковой металлургии. Изделия, полученные спеканием порошков, имеют сплошную пористость, причем объем пор обычно составляет не менее 10% от объема деталей. Для того, чтобы обрабатывающие водные растворы не проникали в лабиринт капиллярных пор, откуда их практически невозможно извлечь, детали перед химической обработкой и нанесением покрытий обрабатывают в вакууме специальными составами, гидрофобизирующими поры. Такая обработка препятствует попаданию воды и водных растворов в поры. Следует, однако, иметь в виду, что гидрофобные составы неустойчивы в сильнокислых и щелочных растворах. На цветных металлах и сплавах на основе меди после несложных операций подготовки можно получать различные неорганические покрытия с хорошим сцеплением, в то время как сплавы на основе алюминия и цинка перед нанесением на них металлических покрытий требуют специальной, иногда сложной подготовки. Особенно трудно получать надежно сцепленные покровные пленки, например, на силуминах, содержащих до 9% кремния. Не менее сложна подготовка поверхности полимерных материалов и силикатов перед нанесением на них металлических покрытий из водных растворов. Значительные трудности возникают при подготовке поверхности комбинированных деталей, состоящих из различных по своей природе материалов. К таким сложным объектам относятся, например, алюминиевые Детали, армированные сталью, узлы состоящие из латуни и стали или латуни и алюминия, некоторые нестойкие в кислотах и щелочах полимерные материалы, армированные металлами и т. п. В подобных случаях конструктор должен, выбирая систему конструкционный материал — покрытие, учитывать возможные технологические осложнения в цехах покрытий. Данные о технологической стойкости основных конструкционных материалов в различных средах Материалов в агрессивных средах, применяющихся при подготовке поверхностей перед нанесением на них покрытий. Под технологической стойкостью в данном случае подразумевается устойчивость конструкционных материалов в средах, применяемых для химической обработки поверхностей на протяжении всего технологического процесса. В заключение обзора способов подготовки конструкционных материалов перед нанесением покрытий необходимо остановиться на общих требованиях, которые технология подготовки поверхностей и нанесения покрытий предъявляет к форме и конструкции деталей. Наиболее удобными для всех отделочных операций являются детали, имеющие форму тел вращения, на которых отсутствуют острые углы, ребра и различные полости. Это следует иметь в виду при оценке технологичности конструкции деталей неправильной формы и сложной конфигурации. На них, по возможности, должны отсутствовать труднодоступные для механической и химической обработки участки, а также полости, не имеющие достаточных отверстий для циркуляции и дренажа жидкостей. Ребра, образуемые сопряжением плоских граней или криволинейных поверхностей, следует скруглять фасками с максимально допустимым радиусом. В крупных деталях, отделка которых не может осуществляться насыпью в барабанах или колоколах, необходимо предусматривать возможность их надежного крепления на соответствующих подвесочных приспособлениях. От выполнения перечисленных требований в значительной мере зависит степень технологичности деталей, а в конечном счете добротность и технико-экономические показатели отделочных работ. Реклама:Читать далее:Оксидные и фосфатные покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|