|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Далее: Пайка (паяние) К холодной обработке металлов относится разметка, опиливание, рубка, резание, сверление, зенкерование и другие работы.

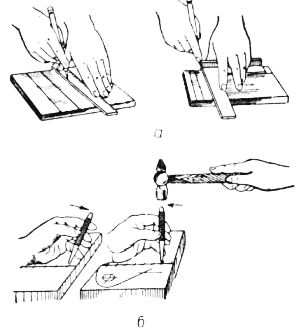

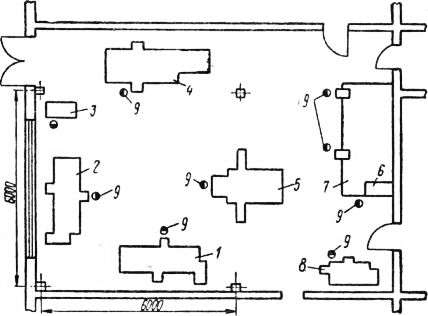

Рис. 1. Приемы плоскостной разметки:

Рис. 2. Вырубание масляных канавок (а) и шпоночных пазов (б). Разметка — операция по нанесению на заготовку формы и размеров будущей детали, указанных в чертеже, может быть плоскостной и пространственной. Ее производят с помощью разметочных плит, чертилок, рейсмасов, кернеров, разметочных угольников и циркулей-центроискателей. Опиливание — операция по обработке металла ручными и пневматическими ротационными напильниками, а также на опиловочно-шлифовальных, фрезерных и строгальных станках. Опиливанием можно получить поверхность до I класса точности и IX—X классов чистоты.

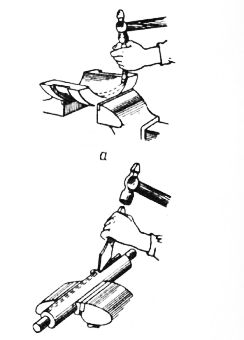

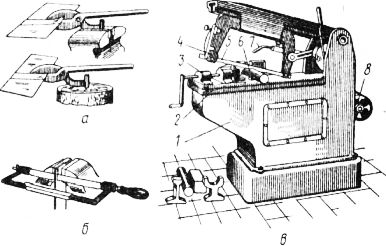

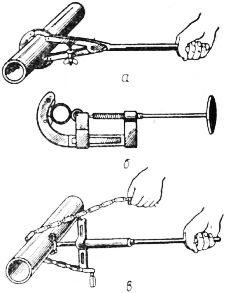

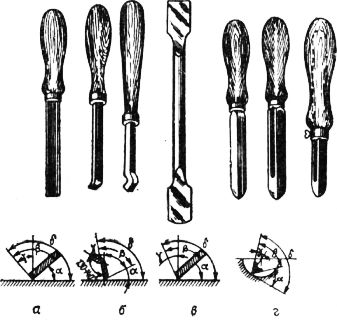

Рис. 3. Резание металла: Рубка применяется для разделения металла на части или удаления излишних его слоев. Режущим инструментом при рубке является зубило и крейцмейсель, ударным -— молоток. Из механизированного инструмента для рубки применяют пневматические и электрические рубильные молотки. При черновой рубке за один проход снимают металл толщиной 1,5— 2 мм; при чистовой — 0,5 — 1 мм. Резание — разделение металла на части со снятием (ручные и приводные ножовки, дисковые и ленточные пилы по металлу, токарные, фрезерные и шлифовальные станки и т.д.) и без снятия стружки (ручные, стуловые, рычажные и механические ножницы, труборезы, штампы). Трубы режут ножовками,труборезами на отрезных (с круглой дисковой пилой) и токарных станках. Резание медных труб на токарном станке с применением специальной оправки позволяет значительно сократить отходы металла (безотходная резка). Таким способом можно резать трубы диаметром до 100 мм и толщиной стенки до 10 мм.

Рис. 4. Труборезы:

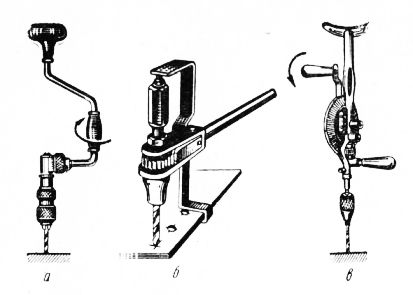

Рис. 5. Приспособления для сверления:

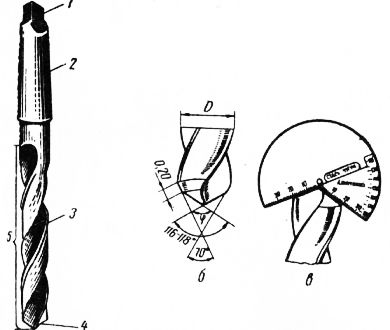

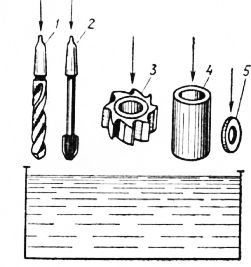

Рис. 6. Сверло и контроль его заточки: Сверление — это изготовление отверстия в материале; рассверливание — увеличение размеров имеющегося отверстия. Для сверления применяют перовые и спиральные сверла, которые устанавливают в коловорот, трещотку, ручную электродрель. Сверла затачивают на наждачном станке с мелкозернистым кругом. Правильность заточки контролируют по шаблону. Угол заточки при вершине сверла (между режущими кромками) зависит от обрабатываемого материала.

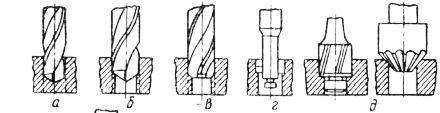

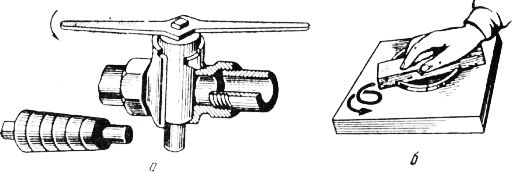

Рис. 7. Развертывание отверстий: Обработку внутренних стенок отверстий или торцовых поверхностей (зенкерование) производят зенкерами. Для обработки подготовленных отверстий с целью получения точных размеров и чистой поверхности применяют развертки. При развертывании стали, ковкого чугуна и латуни развертку смазывают минеральным маслом; серый чугун и бронзу развертывают без смазки. Обработку выходной части отверстий под потайные головки винтов, болтов и т. д. (зенкование) производят зенковками. При ремонте оборудования на сверлильных станках осуществляют сверление, рассверливание, зенкерование и другие работы. В процессе выполнения ремонтных работ нарезают внутреннюю (в отверстиях) и наружную (на стержнях, трубопроводах) резьбу. Для соединения деталей применяют цилиндрические крепежные резьбы — метрическую, дюймовую и трубную, из конических резьб — трубную коническую и дюймовую коническую. Внутреннюю резьбу нарезают метчиками, наружную — вручную плашками или на станках плашками или резцами. Резьбонакатными плашками получают прочную резьбу с чистой поверхностью. Круглые плашки устанавливают в воротки (леркодержатели). Для установки раздвижных призматических плашек применяют клуппы, которые в зависимости от взаимного расположения рукояток и рамки могут быть косыми и прямыми. Шаг нарезанной резьбы контролируют резьбомерами.

Рис. 8. Сверление сквозных и глухих отверстий (а), рассверливание (б), зенкерование (а), растачивание (г), зенкование (д), развертывание (е).

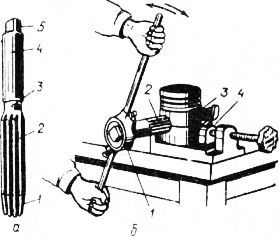

Рис. 9. Приспособление для крепления инструмента для нарезания наружной резьбы:

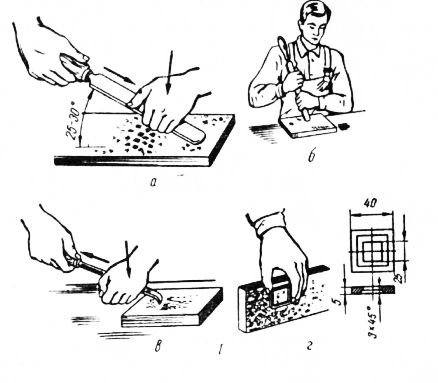

Рис. 10. Шаберы: Окончательная отделочная операция по устранению небольших неровностей на плоских и цилиндрических (внутренних) поверхностях за счет снятия очень тонкого (около 0,005 мм) слоя металла называется шабрением (шабровкой). Плоские поверхности обрабатывают плоскими односторонними и двусторонними шаберами; для криволинейных поверхностей (например, вкладышей подшипников скольжения) применяют трехгранные изогнутые шаберы из углеродистой инструментальной стали. В условиях мастерских молочных заводов их можно изготовить из старых трехгранных напильников. Помимо ручных применяют механизированные шаберы: шабровочные станки, механические шаберы с приводом от гибкого вала и пневматические шаберы. Затачивают шаберы мелкозернистыми корундовыми кругами, после чего торец и боковые стороны доводят на абразивных брусках или чугунных плитах абразивными порошками. Различают четыре вида шабрения: черновое, получистовое, чистовое и отделочное. При черновом шабрении угол заточки берут наименьший. Для смазки при шабрении стальных и медных деталей шабер смачивают мыльной водой; для мягких металлов применяют скипидар и воду, чугун шабрят всухую. Различают два основных приема шабрения: «от себя» и «на себя». Качество шабрения контролируют с помощью проверочных плит, линеек или валиков способом «на краску». При этом плиту окрашивают краской (берлинской лазурью, ультрамарином, сажей), разведенной маслом до пастообразной консистенции, после чего на плиту накладывают деталь. Затем деталь круговыми движениями перемещают вдоль плиты и снимают. Накладывая на поверхность детали в нескольких местах специальную рамку с окном 25X25 мм, считают в нем пятна. По среднему числу пятен на квадрате размером 25X25 мм определяют по таблицам качество шабрения (например, вкладыши подшипников диаметром до 120 мм должны иметь не менее 12 пятен на квадрате 25X25 мм). При черновом (предварительном) шабрении число пятен составляет 4—б, при получистовом — 8—15 пятен на квадрат. Чистовое шабрение применяют только для плоскостей I класса (проверочных плит и линеек). Точность чистового шабрения — не менее 20—25 пятен в квадрате. Притирка — это слесарная операция, проводимая для получения наиболее полного взаимного прилегания сопрягаемых поверхностей путем обработки их при помощи порошков абразивных материалов или паст. Притирке подвергают клапаны, краны, плунжеры (например, гомогенизаторов), золотники, клапаны вентилей, поршневые кольца и другие детали. Для притирки пользуются абразивными материалами — веществами естественного или искусственного происхождения— твердыми и мягкими (по сравнению с твердостью закаленной стали). К твердым абразивным материалам относятся порошки наждака, корунда, карбида

Рис. 11. Приемы шабрения: кремния (карборунда), карбида бора, алмаза и других материалов, а также пасты на основе этих порошков. Мягкие абразивные материалы представляют собой порошки окисей хрома, железа (крокус), алюминия и пасты на их основе. Из мягких абразивных материалов для притирки используют пасту ГОИ трех сортов: грубую для предварительной притирки, среднюю для чистовой притирки и тонкую для окончательной притирки.

Рис. 12. Притирка: С целью ускорения процесса обработки, сохранения остроты зерен, увеличения точности и чистоты обработки, а также для охлаждения поверхности детали применяют смазывающие вещества (керосин, скипидар, лярдовое и машинное масло и др.). Так, притирку пробки к корпусу крана для молока производят пастой, смесью порошка с керосином или машинным маслом, вращая пробку крана попеременно в разные стороны. Контроль качества притирки производят «на керосин» или «на карандаш». В первом случае на пробку собранного крана наливают небольшое количество керосина, через 10 мин его сливают, вытирают насухо и вынимают пробку из корпуса. Если на пробке не будет протечек, притирка считается законченной. При проверке способом «на карандаш» на пробке по образующей мягким карандашом наносят 6—8 черточек. Затем пробку вставляют в корпус в проворачивают несколько раз. Если все черточки сотрутся по всей длине, притирка удовлетворительна. Окончательно герметичность проверяют гидравлическим испытанием. Плоские поверхности (например, поршневые кольца) притирают на неподвижных чугунных плитах — притирах, на которые наносят тонкий слой смеси шлифовального порошка и масла. Для получения точной формы и размеров, а также высокой чистоты поверхности применяют доводку. Этот вид притирки производят при помощи эталонных поверхностей— притиров — и применяют для обработки поверхностей измерительного инструмента и очень точных деталей. Горячая обработка металлов Термическая обработка металлов при ремонте производится с целью улучшения их технологических и эксплуатационных свойств. Основными способами ее являются отжиг, нормализация, закалка и отпуск. Отжиг. Сталь для отжига нагревают до заданной температуры, выдерживают при этой температуре,, затем медленно охлаждают. Общая продолжительность отжига может достигать 15—30 ч. В результате отжига понижается твердость высокоуглеродистой и легированной стали, снимаются внутренние напряжения, что облегчает последующую обработку ее резанием. Отжигу подвергают медные трубки, работающие в условиях вибрации. Нормализация. Это процесс, аналогичный отжигу, но охлаждение производится быстрее (на воздухе). Применяется нормализация для получения мелкозернистой структуры, устранения внутренних напряжений и наклепа подготовки для закалки и повышения механических свойств стали. Углеродистые стали рекомендуется подвергать нормализации, а не отжигу. Закалка. Закалка стали состоит в нагреве ее до заданной температуры (несколько выше критической), выдержке при этой температуре и быстром охлаждении (рис.93) в воде, масле или растворах солей. Детали машин закаливают для повышения их упругости, прочности, твердости и износоустойчивости, коррозионной стойкости, а следовательно, увеличения надежности и долговечности. Инструмент подвергают закалке для увеличения твердости. Па качество закалки влияет температура и скорость нагрева, продолжительность выдержки и скорость охлаждения. В последнее время получила распространение поверхностная закалка, при которой нагревают только поверхностные слои детали (толщиной 1,5—3 мм). В результате поверхностной закалки деталь имеет высокую поверхностную твердость, хорошую износостойкость, не является хрупкой, так как сердцевина остается мягкой и хорошо противостоит действию ударных нагрузок (например, поршневые пальцы компрессоров). В условиях ремонтных заводов оборудования молочной промышленности используют первый способ. При закалке токами высокой частоты (способ предложил русский ученый В. П. Вологдин) через полый медный индуктор, напоминающий по форме букву Q, пропускают переменный электрический ток высокой частоты, а закаливаемую деталь на 3—10 с помещают внутрь индуктора. При этом вокруг индуктора образуется магнитное поле, которое возбуждает в стальной или чугунной детали вихревые токи Фуко. Под действием токов нагревается только поверхность детали, а сердцевина остается мягкой. Источником тока высокой частоты служит машинный или ламповый генератор. Для получения высокого качества поверхностной закалки и экономного расходования электроэнергии при выборе частоты тока учитывают глубину проникновения, форму и размеры детали. Индуктор может быть с водяным душем (отверстия во внутренней стенке) или без него, однако в обоих случаях внутри индуктора циркулирует охлаждающая вода. После нагрева детали охлаждают в баке или водой из душа, подаваемой после автоматического отключения тока при нагреве детали до заданной температуры. Параметры тока: напряжение в питающей сети 220/380 В; частота тока генератора: для тел вращения (шкивов, маховиков) 8—20 тыс. Гц (глубина закалки 2 мм и более); для зубьев шестерен, валов, втулок и других мелких деталей 200—500 тыс. Гц (глубина закалки 0,3 мм и более). При закалке токами высокой частоты можно регулировать толщину закаливаемого слоя, детали из-за быстроты нагрева коробятся незначительно, почти полностью отсутствует окалина. Кроме того, можно закаливать только требуемые участки детали, обеспечивается быстрота процесса, высокое качество закалки при низкой стоимости операции и возможность полной автоматизации процесса.

Рис. 13. Погружение деталей и инструмента в бак при закалке: Опыт работы показывает, что применение при ремонте высокочастотной закалки удлиняет срок службы деталей в 3—4 раза. Отпуск. После закалки путем нагрева детали до температуры ниже критической точки и последующего охлаждения с целью снижения закалочной хрупкости и уменьшения внутренних напряжений осуществляют отпуск стали трех видов: низкий, средний и высокий. Низкий отпуск производят при температуре 150—200 °С. При этом понижаются внутренние напряжения, но сохраняется высокая твердость стали. Время отпуска в масляных ваннах 30—40 мин, в электропечах — 90 мин. Низкому отпуску подвергают режущий и измерительный инструмент из углеродистых и малолегированных сталей, кольца и шарики шарикоподшипников, а также детали после цементации и цианирования. Средний отпуск (350—450 °С) позволяет получить для среднеуглеродистой стали твердость порядка HRC 35—47*, увеличить упругость и повысить сопротивляемость действию переменных и ударных нагрузок. Высокий отпуск (500—650 °С) дает высокую прочность и хорошую вязкость. Закалку с последующим высоким отпуском называют также улучшением стали и применяют при изготовлении коленчатых валов, шатунов и других деталей, работающих при больших нагрузках и подвергающихся ударам. Такие детали изготовляют из конструкционных среднеуглеродистых или малолегированных сталей. Термической обработке подвергают также серые чугуны (отжиг, закалка с последующим отпуском и др.), алюминиевые и магниевые сплавы (отжиг, закалка и др.). Реклама:Читать далее:Пайка (паяние)Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|