|

|

Категория:

Сборка металлоконструкций Общие сведения. Кислородная резка состоит из процессов подогрева металла, сжигания его в струе кислорода и выдувания шлака из полости реза. Процесс кислородной резки происходит следующим образом. Смесь кислорода с горючим газом выходит по каналам наружного мундштука и, сгорая, образует подогревающее пламя. Этим пламенем металл нагревается до температуры горения, после чего по каналу внутреннего мундштука подается кислород, в струе которого горит металл. При этом выделяется теплота, которая совместно с подогревающим пламенем разогревает нижележащие слои металла. Горение распространяется на всю толщину металла, прожигая сквозную прорезь, через которую режущая струя кислорода выходит наружу. На последующих стадиях резки металл нагревается не только за счет теплоты, образующейся при сгорании горючей смеси, но и от теплоты, выделяющейся при сгорании металла. Кислородную резку стали выполняют на стеллажах, к верхним полкам балок которых прикрепляют сменные опоры из чугунных тавриков или стальных уголков вертикальными полками вверх. Сменные опоры периодически заменяют, так как при кислородной резке они разрезаются. Грат (остаток расплавленного металла и его оксидов) и обрезки падают на дно контейнера, и по мере необходимости их высыпают мостовым краном в сборники Для дальнейшей погрузки в железнодорожные вагоны. Кислородная резка имеет ряд преимуществ по сравнению с механической. Универсальность кислородной резки дает возможность обрабатывать листовой, сортовой и фасонный прокат практически любой толщины и конфигурации. Кислородная резка обеспечивает обработку деталей как по прямым, так и по кривым линиям. Оборудование для кислородной резки может быть использовано как для обработки кромок (образование разделок под сварку, срезка обушков уголков), так и для правки конструкций нагревом. Возможность одновременно производить кислородную резку и подготовку кромок под сварку значительно повышает производительность труда по сравнению с механической резкой. Оборудование для кислородной резки удобно в эксплуатации, имеет небольшую массу, что позволяет подносить его к обрабатываемым громоздким конструкциям, а не затрачивать время на перемещение конструкций. Затраты на приобретение, монтаж и эксплуатацию оборудования для кислородной резки значительно меньше, чем на оборудование для механической резки.

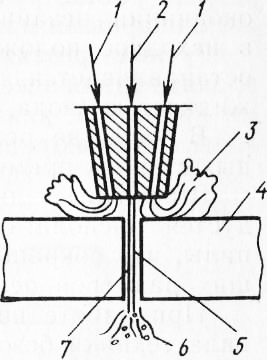

Рис. 1. Схема кислородной резки:

1,2 — каналы наружного и внутреннего мунд штуков, 3 — подогреваю щее пламя, 4 — разре заемый металл, 5 — про резь, в — продукты го рения, 7 — режуща» струя кислорода

Для кислородной резки используют газообразный или жидкий кислород. Преимущества жидкого кислорода по сравнению с газообразным: меньшая масса тары, в которой его транспортируют, большая безопасность, отсутствие влаги, обеспечивающее лучшее качество резки и исключающее замерзание редукторов и дросселей. Недостатки жидкого кислорода — низкая чистота резки и большие потери при газификации, хранении и транспортировании, достигающие до 0,4 … 0,7% в час. Горючие материалы для кислородной резки имеют температуру пламени сгорания в кислороде, °С: ацетилен — 2900, пропан-бутан— 1800, природный газ — 2050, керосин — 2150 и бензин — 2300. На заводах металлоконструкций применяют три вида кислородной резки: ручным резаком (ручная резка), переносными и стационарными машинами. Ручные резаки. Ручными резаками разрезают профильный прокат, единичные и малоответственные детали с криволинейными кромками, для которых неэкономично изготовлять копиры, отходы, обрезают перемычки в листовой стали, оставленные для уменьшений деформаций при машинной резке и пробивке отверстий.

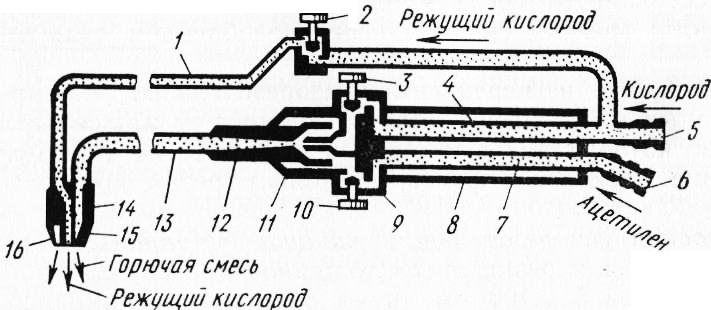

Рис. 2. Ручной резак «Маяк-6:

1, 4, 7, 13 — трубки, 2, 3, 10 — вентили, 5, 6— ниппели, 8— рукоят ка. 9 — корпус, 11 — инжектор, 12 — смесительная камера, 13 —наконечник резака, 15, 16 — наружный и внутренний мундштуки

Ручной резак «Маяк-1» для кислородной резки с использованием в качестве горючего газа ацетилена состоит из двух основных частей — ствола и наконечника. Ствол включает рукоятку, ниппели, трубки для ацетилена и кислорода и корпус с регулировочными вентилями — ацетиленовым и кислородным. Наконечник имеет инжектор, смесительную камеру, трубку горючей смеси, трубку режущего кислорода с вентилем, наконечник резака с мундштуками— внутренним и наружным. Для резки сталей различной толщины к месту резки подводят различное количество горючих смесей и кислорода, для чего резаки снабжают сменными мундштуками с различной площадью отверстий. Резаки для кислородной резки с использованием керосина или бензина в качестве горючего имеют дополнительно испаритель, где жидкое горючее нагревается пламенем подогревателя и превращается в газ. Ручной кислородной резкой трудно добиться хорошего качества реза, так как вручную невозможно обеспечить равномерное передвижение резака вдоль линии реза и выдерживать постоянное расстояние между соплом и поверхностью металла. В результате этого в местах замедленного движения резака или при мгновенных остановках рез бывает шире, чем при более быстром движении резака. Чтобы обеспечить необходимое направление сопла резака вдоль прямых линий реза, в качестве направляющих используют уголки или швеллеры небольших размеров. Для повышения производительности ручной резки на стеллажах раскладывают одновременно не менее 20… 30 швеллеров, двутавровых балок и уголков. Чтобы удобнее было перемещать резак и поддерживать постоянное расстояние от среза мундштука до поверхности разрезаемого металла, резаки снабжают приспособлением с двумя роликами. Стационарные и переносные газорезательные машины. Для стационарных и переносных машин применяют машинные резаки, устройство которых такое же, как и у ручных, но конструктивное оформление несколько другое, поскольку резак крепится к машине. Переносная газорезательная машина «Микрон-2» предназначена для резки стали толщиной до 300 мм одним резаком и толщиной 5…100 мм двумя резаками. С помощью машины раскраивают листовую сталь на полосы шириной 100…330 мм; вырезают фланцы с минимальным диаметром 300 мм и максимальным 3000 м; выполняют криволинейную вертикальную резку по разметке с направлением машины вручную или по направляющему рельсу с радиусом кривизны не менее 500 мм. Машину «Микрон-2» называют также полуавтоматом (секатором). Машина имеет корпус, в котором размещены электродвигатель мощностью 22 Вт и редуктор. На крышке корпуса смонтированы переключатель, потенциометр, газовый коллектор, суппорт, в котором перемещается штанга. На штанге закреплены державки с резаками. Для вырезки кругов и фланцев машина комплектуется циркульным устройством. Рукоятка предназначена для переноски машины и направления вручную резки. Машина при движении опирается на лист или рельс тремя колесами, одно из которых укреплено на передней качающейся оси, что при резке искривленных листов обеспечивает постоянство опоры на все колеса. При резке прямых линий в качестве рельсов применяют направляющие линейки или гибкие шаблоны, по которым полуавтомат перемещается, обеспечивая постоянное расстояние от сопла резака до поверхности разрезаемого металла. Стационарные газорезательные машины в зависимости от конструктивной схемы делят на портальные, портально-консольные и шарнирные. Стационарные газорезательные машины обеспечены устройствами для автоматического или ручного дистанционного поддержания заданного расстояния от поверхности листа и зажигания пламени резака. Резка осуществляется без предварительной наметки листовой стали способом копирования или программного управления. Копирование применяется механическое, электромагнитное и фотоэлектронное; программное управление — магнитное или от перфоленты. Механическое копирование осуществляется указательным стержнем копировальной головки, который, двигаясь по контуру детали, изображенной на чертеже, заставляет резак, связанный с копировальной головкой, производить вырезку деталей по чертежу.

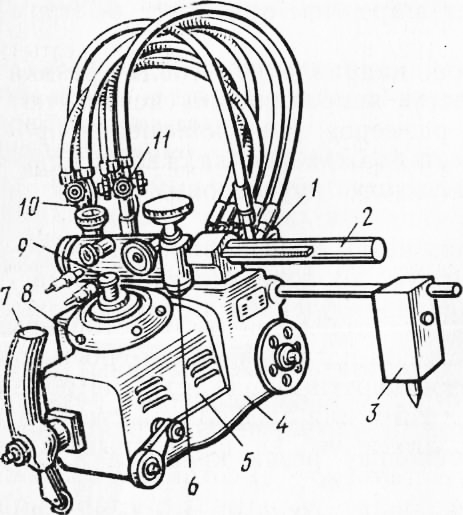

Рис. 3. Переносная газорезательная машина «Микрон-2»:

1 — газовый коллектор. 2— штанга. 3 — циркульное устройство, 4 — корпус. 5 — крышка, 6 — суплорт. 7 — рукоятка. 8 — переключа тель, 9 — потенциометр. 10, 11 – резаки

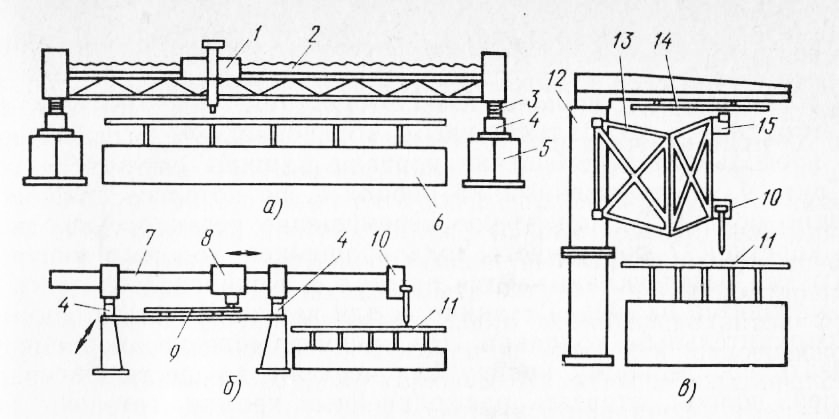

Рис. 4. Стационарные машины для кислородной резки листовой стали:

а — портальная, б — портально-консольная, в — шарнирная; 1 — каретка поперечного хода, 2 — ходовой винт, 3— ведущий ролик, 4— направляющие рельсы, 5 — опора, 6 — раскройный стол, 7 — балка, S — ведущий механизм, 9, 14 — копиры. 10 — суппорт с резаком, разрезаемый лист, 12 —- колонна, 13— шарнирная рама, 15 — магнитная копировальная головка

Электромагнитное копирование осуществляется магнитным пальцем (стержнем), который, вращаясь от электродвигателя, притягивается к кромке стального копира, закрепленного на копировальном столе машины, обкатывает его контур, и резак, жестко связанный с магнитным пальцем, вырезает детали, аналогичные копиру. Фотоэлектронное копирование осуществляется фотоэлектронной головкой газорезательной машины, которая обеспечивает автоматическую вырезку деталей по чертежу-копиру. В машинах с программным управлением информация о контурах резки детали поступает от перфоленты или магнитной ленты. В этом случае работой газорезательной машины управляет командоаппарат (пульт) по программе, записанной на ленту. На ленте запрограммированы контур резки детали, установка резака в исходное положение, пуск газов, зажигание пламени, выход на линию резки, оставление перемычек в заданных местах. Газорежущая машина РК-2,5 представляет собой портал, перемещающийся по рельсовому пути. На портале установлены два суппорта, которые оснащены трехрезаковыми блоками. Суппорты имеют плавающие устройства, обеспечивающие заданное расстояние между резаком и металлом, и дистанционное зажигание резаков. Машина предназначена для раскроя листов, резки листовой стали на полосы, обработки под сварку двух продольных кромок с односторонними и двусторонними скосами. Система копирования механическая, скорость резки 18…2250 мм/мин, наибольшие размеры обрабатываемых листов 2500X8000 мм толщиной 5… 100 мм. Шестирезаковая машина Юг-2,5-К1,6 портального типа с фотоэлектронным копировальным устройством. Для продольного перемещения портала машины служит рельсовый путь, расположенный на опорах, по которым двигаются ведущие ролики. Поперечное перемещение резака осуществляется кареткой поперечного хода вращением ходового винта. Листы для резки укладываются на стол. Копировальное устройство находится на общей станине, и для защиты от пыли закрыто предохранительным колпаком. На машине можно одновременно вырезать по стальному копиру или чертежу до шести фигурных деталей, полооы, отрезать прямолинейные кромки, готовить под сварку прямолинейные кромки деталей с односторонними и двусторонними скосами. Машина СГУ-61 — консольная, в продольном направлении двигается по направляющим рельсам, поперек которых установлена балка. На ней расположен ведущий механизм. Ведущий механизм в нижней части имеет магнитный палец, который обкатывает по контуру копир, расположенный на столе между направляющими рельсами. Суппорт с резаком, расположенные на конце балки, обеспечивают резку листа. Машина АСШ-70 — шарнирная. Она предназначена для вырезки деталей по копиру любой формы размером 750X1500 или 1000X100 мм. Основными частями машины является колонна, на верху которой укреплена консоль со стальным копиром. Шарнирная рама, закрепленная на колонне, в верхней части имеет магнитную копировальную головку, а в нижней части — резак. Резка листа на заготовки производится по стальному копиру, по контуру которого обкатывается магнитный палец копировальной головки, заставляя резак двигаться по аналогичной линии. Машина выполняет прямолинейную резку листов с односторонним скосом кромок, прямолинейный раскрой листов одним и двумя резаками, фигурную вырезку деталей по стальным копирам, вырезку окружностей диаметром 240.. .2000 мм. Режим резки. Основные параметры режима кислородной резки: давление кислорода, расход режущего кислорода, мощность подогревающего пламени и скорость резки. При увеличении давления кислорода увеличивается и скорость резки при сохранении качества поверхности реза. Однако для каждого сопла и толщины стали существует оптимальная величина давления, при повышении которой допустимая скорость резки уменьшается, удельный расход кислорода на единицу длины резки увеличивается, а качество резки ухудшается. Расход режущего кислорода складывается из расхода на оксидирование разрезаемой стали и на выдувание оксидов. Чем выше требование к качеству поверхности реза, тем большим должны быть расход кислорода. Мощность подогревающего пламени должна обеспечить быстрый прогрев стали в начале резки и необходимый подогрев до температуры воспламенения стали в процессе резки. До начала резки сталь должна быть нагрета до температуры воспламенения в кислороде, которая для низкоуглеродистой стали составляет 1350… 1360 °С. Требуемая мощность подогревающего пламени зависит от рода горючего пламени и толщины стали и в меньшей степени от химического состава стали. Так, например, для ацетилено-кислородного пламени продолжительность начального подогрева низкоуглеродистой стали толщиной 10… … 20 мм составляет 5 … 10 мин, а для других горючих газов, менее калорийных и обладающих меньшей температурой пламени сгорания в кислороде, время начального подогрева значительно больше. Чем меньше толщина стали, тем большую роль играет подогревающее пламя, сообщающее при толщине стали 5 мм до 80% общего количества теплоты, выделяемой в процессе резки. Для малых толщин стали (до 12… 15 мм) необходимо применять повышенную мощность пламени за счет увеличенного содержания в горючей смеси кислорода. Скорость резания зависит от толщины стали, метода резания (машинный или ручной), формы линии реза (прямолинейной или фасонной), вида резки и требования к качеству резки. При малой скорости резания происходит оплавление кромок реза, при слишком большой — значительно отстает кислородная струя, в результате образуются непрорезанные до конца участки и нарушается непрерывность резки. Ширина реза зависит от толщины стали и составляет ориентировочно 2… 3,5 мм при толщине 5 … 60 мм. Основными показателями, определяющими качество поверхности реза, являются профиль и чистота кромки реза. Профиль реза определяется по степени его перпендикулярности поверхности листа, чистота поверхности— по глубине бороздок (шероховатости). Бороздки являются концентраторами напряжений и снижают прочность металла. Для ответственных конструкций, подверженных динамическим нагрузкам, применяют методы высококачественной кислородной резки, например смыв-процесс. Для этого способа применяют трехструйный резак, в котором внутренний канал служит для ревущей струи кислорода, а наружные каналы — для зачищающих стРуй кислорода. Скорость резания при смыв-процессе в 1,5…2,8 раза выше, а расход кислорода в 1,8… 2,9 раза выше, чем при обычной резке. Удаление грата (шлака), приваривающегося к нижней кромке стали, занимает от 20 до 70% времени резки. Для безгратовой резки применяют кислород высокой чистоты (99,5%) с минималь ной для данной толщины скоростью и минимальной мощностью подогревающего пламени. Рекомендуется повышать давление режущего кислорода, что улучшает выдувание шлака из мест разреза. Смазывание нижней поверхности разрезаемого листа обмазкой из жидкого стекла слоем 1 … 1,7 мм также препятствует привариванию грата. Безгратовую резку (резку с кислородной завесой) выполняют резаками с мундштуками, у которых между каналом для выхода режущей струи кислорода и каналом для выхода подогревающей смеси расположен дополнительный канал, из которого с небольшой скоростью вытекает кислород. Этот дополнительный кислород образует завесу, защищающую режущий кислород от загрязнения продуктами горения и азота воздуха. В результате этого высокая чистота режущего кислорода сохраняется по всей длине, что повышает интенсивность сгорания стали и увеличивает скорость резания. Чтобы предупредить деформации, возникающие от местного нагрева стали, полосы режут одновременно двумя резаками, расставленными не необходимую ширину полосы. Отверстия в деталях вырезают до вырезки наружного контура. Детали сложной формы, а также узкие и длинные полосы вырезают, оставляя неразрезанные участки длиной 6… 10 мм через каждые 600… …800 мм, которые прорезают по окончании вырезки всех деталей из листа. В некоторых случаях для уменьшения деформаций применяют предельно допустимое повышение скорости резания или искусственное охлаждение разрезаемого листа водой в непосредственной близости от резака. Техника безопасности. При кислородной резке необходимо соблюдать следующие правила техники безопасности. Баллоны для газов хранят в вертикальном положении в специальных гнездах или клетках с барьерами. Нельзя допускать, чтобы баллоны падали или ударялись. По территории предприятия баллоны транспортируют только на ручных тележках или носилках. Расстояние от баллонов до очагов огня должно быть не менее 5 м. Газ отбирают из баллонов только через редуктор для данного газа, окрашенный в соответствующий для этого газа цвет. Лица, работающие с кислородными баллонами, должны следить, чтобы на руках и инструменте не было следов масел и жиров. Нельзя подходить с горящим резаком к баллону, курить вблизи баллона, перемешаться с горящим резаком за пределами рабочего места. Запрещается перегибать, перекручивать шланг и прикасаться м к токоведущим проводам. Нельзя производить газопламенную обработку предметов, подушенных на крюке крана, а также емкостей, находящихся под давлением. Для защиты глаз от газового пламени газорезчик должен работать в очках со светофильтрами. Реклама:Читать далее:Сверление отверстий в металлеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|