|

|

Категория:

Покрытия Далее: Информативная роль покрытий Всесторонняя характеристика покрытий создается в результате классификации покровных пленок по их функциональным свойствам, физико-химической природе и способам нанесения на различные конструкционные материалы. Рассматривая покрытия как неотъемлемую часть функциональной формы промышленных изделий, естественно в основу их классификации положить прежде всего принцип функциональности. В этом смысле покрытия принято подразделять на декоративные, защитные и специальные. Однако такая классификация является в значительной мере условной, так как трудно выделить случаи, когда одно из этих свойств выступает в чистом виде. Строго можно говорить лишь о преобладании той или иной функции в комплексе свойств реальных покрытий, т. е. об основной цели, ради которой данный вид покрытия применяется. Практически чаще всего бывает так, что декоративные покрытия выполняют, в большей или меньшей мере, защитные функции, а специальные почти всегда обладают определенными защитными или декоративными свойствами. Взаимосвязь и переплетение функциональных свойств покрытий можно показать на конкретных примерах. Допустим, что перед художником-конструктором поставлена цель создания нескольких моделей сувениров, символизирующих начало космической эры, и среди них — сверхзвуковой самолет и космический корабль. Вероятнее всего, в качестве конструкционного материала им будет выбрана пластмасса, из которой проще и дешевле изготовить сложные контуры этих моделей. В этом случае их необходимо имитировать «под металл», иначе модели не будут эстетически полноценны. Металлизацию пластмассы легко осуществить при помощи процесса вакуумной конденсации, например, алюминия, который в рассматриваемом варианте наносится исключительно в имитационно-декоративных целях. Но блестящая пленка металла, хотя это и не имеет особого значения в данном случае, будет защищать пластмассу от разрушающего действия ультрафиолетовых лучей. Другой пример. Проектируется обычная мясорубка. Не единственным, но традиционным материалом для нее является обычный серый чугун, обладающий удовлетворительным комплексом конструктивных и технологических свойств. Основной функцией покрытий в данном случае является защита чугуна от коррозии, возникающей в результате непосредственного контакта металла с пищевыми продуктами и водой. Наиболее подходящим для этой цели является оловянное покрытие, которое наносится из расплава (горячее лужение). Но при этом серая, эстетически невыразительная, поверхность чугуна внешне облагораживается, приобретая приятный серебристо-белый цвет. Еще пример. При проектировании электрического камина необходимо обеспечить максимальную отражательную способность экрана, работающего при относительно высокой температуре. Это уже специальная конструктивно-эксплуатационная функция поверхности. Здесь необходимо выбрать блестящее, не тускнеющее со временем, сравнительно термостойкое покрытие. При изготовлении экрана из стали или латуни наилучшим вариантом для этой цели, очевидно, будет покрытие из блестящего хрома, которое наряду с выполнением основной функции защитит экран от возможной коррозии. Можно было бы привести и такие примеры, когда отделка конструктивных элементов одновременно обеспечивает декор, защиту от коррозии и определенные специальные свойства. Классификация покрытий по функциональным свойствам, являясь основой для художника-конструктора, не может быть полезной без характеристики природы покровных пленок и способов их нанесения. Предположим, что дизайнер ставит перед собой задачу придать стальной детали конструкции эмалевидную фактуру черного цвета. Такой эффект он может получить, используя как лакокрасочные., так и силикатные покрытия. Но для того, чтобы сделать правильный выбор применительно к данному случаю, необходимо иметь достаточное представление о физико-химических свойствах силикатных и лакокрасочных пленок, а также о специфике их получения в производственных условиях. Только комплексный учет функциональных требований, природы покровных пленок и особенностей их нанесения на различные материалы может обеспечить правильный выбор отделки изделия. По своей природе все покровные пленки делятся на неорганические, органические и комбинированные. В группу неорганических входят металлические и неметаллические покровные пленки. В практике металлопокрытий чаще других применяются такие металлы и их сплавы, как цинк, никель, медь, латунь, хром, кадмий, олово, бронза, железо, свинец, алюминий, серебро, золото и платина. Применяя перечисленные и некоторые другие металлопокрытия, можно придавать поверхности конструктивных элементов разнообразные функциональные свойства, которые подробно рассматриваются ниже. Здесь же обратим внимание лишь на некоторые особенности, характерные для подавляющего большинства металлопокрытий. Цвет большинства покровных металлических пленок колеблется от бело-серого и светло-серого, в зависимости от природы металла покрытия и особенностей технологии его нанесения. Исключение представляют покрытия на основе меди и золота, цветовой тон которых может меняться от темно-розового до бледно-желтого в зависимости от свойств и количества легирующих компонентов. С точки зрения психологического восприятия все металлические покрытия сравнительно легко разделяются па теплые и холодные, что является одним из критериев их эстетической оценки. К особенностям большинства металлопокрытий относится способность воспроизводить рельеф и дефекты поверхности конструкционных материалов, на которые они наносятся, если элементы этого рельефа по глубине соразмерны с толщиной покровных металлических пленок, толщина применяемых в современной технологии металлопокрытий, в зависимости от конкретных требований, колеблется от долей микрона до нескольких десятков микрон. В отдельных случаях, например для повышения износостойкости пар трения или восстановления размеров сработанных деталей, толщина металлических покрытий может измеряться сотнями или даже тысячами микрон. Подгруппу неметаллических покрытий представляют , оксидные, фосфатные и некоторые другие пленки, а также силикатные (стеклоэмалевые) покрытия. Оксидные и фосфатные пленки могут быть получены только на металлической основе, а стеклоэмалевые, кроме того, и на различных силикатах. Физико-химические свойства оксидных и, в значительной мере, фосфатных пленок тесно связаны с природой металлов и сплавов, на которых они получаются. В отличие от оксидных покровных пленок свойства стеклоэмалевых покрытий, главным образом, определяются составом применяемого стекла и в меньшей степени зависят от разновидностей металлических и силикатных конструкционных материалов, на которые они наносятся. К группе органических покрытий относятся все разновидности лакокрасочных и пластмассовых пленок, толщина которых в зависимости от ряда факторов может изменяться от нескольких десятков до нескольких сотен микрон. Успехи химии полимеров за последние десятилетия послужили основой для создания широкого ассортимента пленкообразователей и покрытий на их основе, обладающих разнообразными эксплуатационными и технологическими свойствами. Существенное различие между лакокрасочными и пластмассовыми материалами, если не касаться их химического строения, заключается в том, что последние не содержат летучих компонентов и, как правило, наносятся на конструкционные элементы в виде мелкодисперсных термопластичных порошков. Покрытия на основе полимерных пленок дают возможность в широких пределах варьировать цвет и фактуру поверхности различных конструкционных материалов, защищая их от коррозии. Кроме того, они могут служить отличными диэлектриками при относительно высокой термоустойчивости, прекрасно сопротивляться воздействию многих агрессивных жидкостей и газов, обладать рядом ценных светотехнических свойств и т. д.

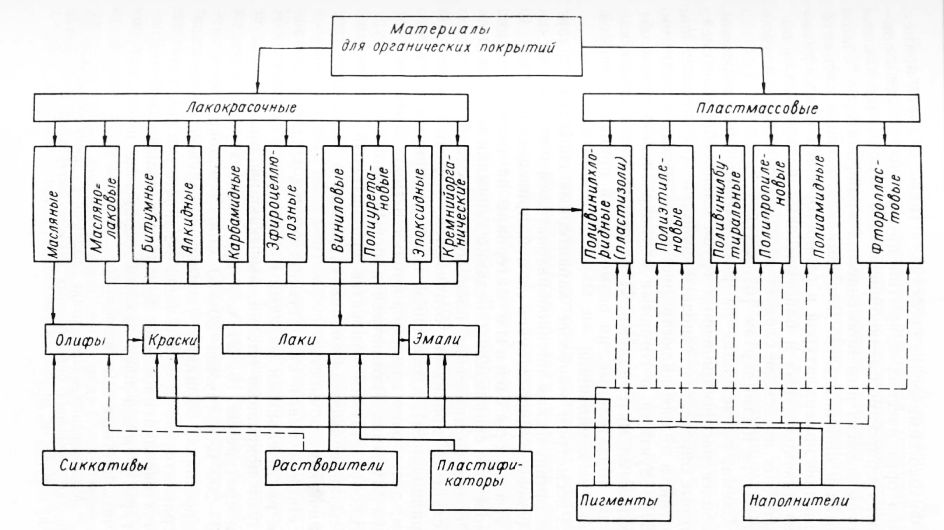

Рис. 1. Классификационная схема органических пленкообразователей. Физико-химические свойства, а также области применения органических покрытий прежде всего характеризуются природой пленкообразующей основы, однако во многом зависят и от применяемых модификаторов *, пигментов и наполнителей. Для детального ознакомления с обширной номенклатурой и разносторонней классификацией лакокрасочных и пластмассовых материалов и покрытий на их основе следует обращаться к специальной литературе и стандартам. Схема, приведенная на рис. 1, дает лишь перечень наиболее распространенных групп пленкообразователей, которые определяют основные свойства органических покрытий, а также иллюстрирует связи между исходными полупродуктами и готовыми к употреблению пленкообразующими материалами. Пунктирные линии показывают не обязательные, но возможные в производственной практике композиции. Рассмотрим наиболее характерные свойства, присущие органическим пленкообразователям и покрытиям на их основе, руководствуясь схемой, приведенной на рис. 1. Лакокрасочные материалы на чисто масляной основе еще сравнительно недавно занимали ведущее место среди органических пленкообразователей. Покрытия масляными красками отличаются хорошей адгезией (прилипанием) к основным конструкционным материалам, достаточно атмосферостойки и могут быть получены в условиях комнатной и повышенной температур. К их недостаткам относятся сравнительно медленное высыхание, высокая водонабухаемость и небольшая механическая прочность. Лаки и эмали на битумной основе, модифицированные растительными маслами и некоторыми смолами, образуют покровные пленки, высыхающие при комнатной температуре за 16—24 ч, а при температурах порядка 150—200 °С в течение 30—50 мин. Эти покрытия атмосферостойки, обладают удовлетворительной прочностью и сравнительно стойки в воде, бензине и маслах, а также могут эксплуатироваться в условиях повышенной температуры. Темный цвет лаковой основы не позволяет получать цветные эмали. Эмалевые краски на масляно-лаковой основе в отличие от чистомасляных образуют покрытия, характеризующиеся повышенной твердостью и способностью шлифоваться и полироваться до высокой степени блеска. Лтмосферостойкость их, как правило, несколько хуже, чем у масляных. Пленкообразователи на основе алкидных смол облагают комплексом ценных эксплуатационных свойств и поэтому являются ведущими лакокрасочными материалами. Типичными представителями этой группы являются пентафталевые лаки и эмали, которые обладают хорошей эластичностью, устойчивы к механическим и атмосферным воздействиям, а также к влаге, теплу и температурным колебаниям. На холоду они высыхают за 24—48 ч, а при температуре 100—110 °С — в течение 3—4 ч. Лакокрасочные материалы на карбамидной основе, типичными представителями которых являются мочевино- и меламино-формальдегидные лаки и эмали, дают покрытия с высокой адгезией к большинству конструкционных материалов, обладающие хорошим блеском, эластичностью и твердостью. Лакокрасочные пленки на основе этих материалов высыхают только при повышенной температуре (1 ч при t = 100—120 °С). Их достоинством является возможность получения нежелтеющих во времени белых эмалевых покрытий. Пленкообразователи на основе эфиров целлюлозы быстро высыхают при комнатной температуре, образуя через несколько часов твердые, легко полирующиеся покрытия, которые обладают хорошей бензо- и маслостойкостью при удовлетворительной атмосферостойкости. К недостаткам этой группы пленкообразователей следует отнести, в первую очередь, пониженную устойчивость к действию ультрафиолетовых лучей и тепла, а также легкую воспламеняемость. Указанные недостатки особенно резко выражены в лаковой основе и несколько снижаются в пигментированных композициях. Большинство лакокрасочных покрытий на основе виниловых смол отличается, высокой атмосферостойкостью, прекрасно выдерживает длительное воздействие воды, масел, а также кислых и щелочных сред. Существенным недостатком покровных пленок на основе этих смол является высокая вязкость лаковых основ, ограничивающая возможность их пигментирования, и, как правило, елабая адгезия к металлической основе. Пленки на основе виниловых смол, в частности перхлорвиниловые композиции, высыхают при комнатной температуре в течение 2—3 ч. Применение горячей сушки (80—90 °С) сокращает длительность высыхания и улучшает механическую прочность и химическую стойкость покрытий. Покрытия на основе полиуретановых и эпоксидных смол обладают очень хорошими механическими свойствами, высокой водостойкостью и электроизоляционностью. Эпоксидные композиции, кроме того, отличаются особо высокой адгезией к любым конструкционным материалам и отличной стойкостью в щелочных растворах. Полиуретановые и эпоксидные лакокрасочные пленки можно сушить при повышенной и комнатной температуре, но в обоих случаях с применением специальных отвердителей. Наконец, кремнийорганические пленкообразователи. Лакокрасочные покрытия на их основе лишь недавно вошли в промышленную практику, но уже успели завоевать весьма перспективное место среди прочих пленкообразующих материалов. Они отличаются особенно высокой теплостойкостью и гидрофобностью. Пленки на основе некоторых композиций способны длительное время выдерживать температуру до 400 °С. Для кремнийорганических покрытий применяется только горячая сушка (t = 150—200° С в течение 2—3 ч). Пластмассовые покрытия получают на основе порошкообразных термопластичных полимеров, имеющих сравнительно узкий интервал температур плавления и достаточную текучесть и термостойкость в этом интервале. В зависимости от природы и количества пигментов и наполнителей пластмассовые покрытия, как и лакокрасочные, могут иметь различные цветовой тон и степень блеска. Пластизолевые поливинилхлоридные композиции образуют мягкие эластичные каучукоподобные пленки при ступенчатой термообработке в интервале температур от 20 до 160 °С, которые обладают удовлетворительной стойкостью в атмосфере и слабых растворах кислот и щелочей, но нестойки в большинстве органических растворителей. В связи с плохой адгезией этих пленок к конструкционным материалам они наносятся на специальные грунты или модифицируются эпоксидной смолой, улучшающей адгезию. Покрытия из полиэтилена формируются при 200 °С отличаются высокой химической стойкостью во многих агрессивных средах, но вместе с тем подвержены интенсивному старению при нагревании в присутствии окислителей. Полипропиленовые и поливинилбутиральные покрытия формируются на поверхности металлических деталей, нагретых на 270 и 240 °С соответственно, и обладают хорошими защитными свойствами в атмосферных условиях, а также в среде органических кислот и минеральных масел. Покрытия, полученные из полиамидных порошков, особенно капроновые, с успехом могут применяться в узлах трения. Покровные пленки из фторопластов отличаются высокой устойчивостью к воздействию агрессивных сред, в том числе почти всех органических растворителей. Среди всех полимерных покрытий фторопласт является одним из лучших диэлектриков. Его высокие механические и диэлектрические свойства сохраняются при повышенных и минусовых температурах. Сопоставим наиболее характерные особенности органических и неорганических покрытий, которые могут интересовать художника-конструктора. Органические покрытия дают дизайнеру более широкую и универсальную палитру в смысле получения задуманных цветов и фактур поверхности конструкционных материалов. Но если художник ставит перед собой задачу сохранить фактуру металлической основы, наиболее подходящими для этой цели, за исключением стекло-эмалевых, являются неорганические и особенно оксидные пленки. Характерной особенностью неорганических покрытий в отличие от органических является повышенная термостойкость и хорошая гидрофильность (способность смачиваться водой). Их также отличает стойкость к воздействию большинства органических растворителей, в то время как лакокрасочные и особенно пластмассовые покрытия, как правило, лучше противостоят влиянию различных водных растворов. В условиях интенсивной солнечной радиации большинство органических покровных пленок подвергается процессу старения, ведущему к глубоким изменениям их внутренней структуры и постепенному разрушению. Неорганические покрытия лишены этого недостатка. Специфика промышленных способов получения неорганических покрытий часто делает невыгодным применение их для отделки крупногабаритных элементов конструкций. Нанесение же органических покрытий на изделия больших размеров вызывает значительно меньше технологических затруднений. В ряде случаев с целью улучшения декоративных, защитных или специальных свойств покрытий, а также при необходимости совмещения этих функций, неорганические и органические покровные пленки наносятся на поверхность деталей в различных сочетаниях. Такие покрытия, в которых разнообразные по своей природе и свойствам пленки наносятся одна на другую или граничат (сопрягаются) между собой на монолитных элементах формы, мы будем называть комбинированными. Комбинирование неорганических и органических покрытий друг с другом дает дизайнеру дополнительные возможности для улучшения внешнего вида промышленных изделий. Классическим примером комбинированного покрытия являются многослойные металлопокрытия типа медь-никель, никель-хром, медь-никель-хром, применяемые для отделки различных деталей машин, станков, приборов и изделий культурно-бытового назначения. В. промышленной практике так же широко распространены комбинации оксидных и фосфатных пленок с лакокрасочными, различных по своим свойствам лакокрасочных покрытий между собой. Такие сочетания обеспечивают повышенное сцепление лакокрасочного покрытия с металлической основой и улучшают антикоррозионные и другие свойства. В последние годы для облагораживания самых различных металлических и неметаллических конструкционных материалов нашли широкое применение комбинированные покрытия типа лак-металл-лак. Такие сочетания возникли в связи с промышленным освоением химической и вакуумной металлизации, которая открывает новые перспективы в технике нанесения защитно-декоративных и специальных покрытий на все, в том числе и новейшие полимерные конструкционные материалы.

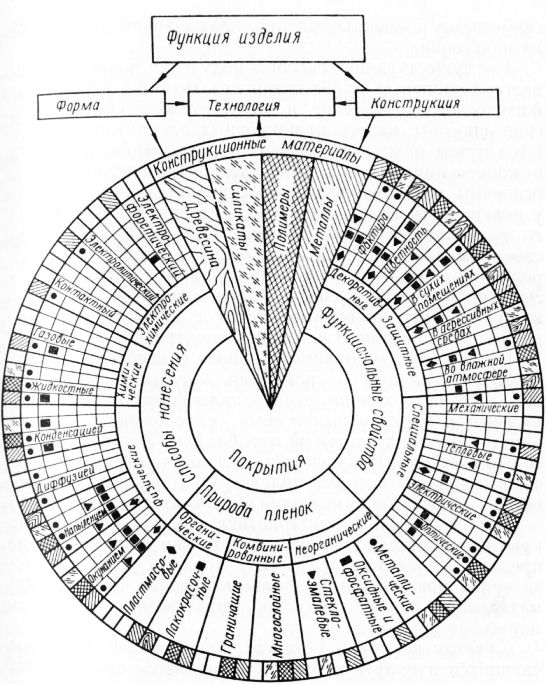

Рис. 2. Иллюстрация связи покрытий с функцией, конструкцией, технологией изготовления и материалом изделия. Приведенные примеры далеко не исчерпывают возможных комбинаций органических и неорганических покрытий и даны лишь для пояснения самого термина «комбинированные покрытия». Рассмотрев покрытия в соответствии с их функциональными особенностями и физико-химическими свойствами покровных пленок, классифицируем способы , их нанесения. Все существующие способы получения покрытий с известной степенью приближенности можно разделить на физические, химические и электрохимические. Физические способы нанесения покровных пленок осуществляются путем окунания, обливания, напыления, диффузии и конденсации. Химические и электрохимические способы основаны на окислительно-восстановительных реакциях у поверхности конструкционного материала, помещенного в соответствующий реагент. Покрытия химическим способом можно наносить в жидкой, пастообразной или, реже, газообразной фазе при различных температурах. Электрохимический способ осуществляется только в жидких электропроводных средах с применением внутреннего или внешнего источника электрического тока. По способам нанесения наиболее универсальными являются металлические покрытия, которые можно наносить на конструкционные материалы физическими, химическими и электрохимическими способами. В случае неметаллических покрытий преобладают физические способы нанесения. Исключением являются оксидные и фосфатные пленки, которые получаются только путем химической или электрохимической обработки металла основы. Итогом общей характеристики и классификации покрытий с позиций технической эстетики является схема, представленная на рис. 2. Штриховка и условные обозначения показывают наиболее вероятные связи между материалом основы, природой, свойствами и способами нанесения покрытий. С учетом возможных отступлений и исключений, встречающихся в практике эта схема является своеобразной графической аннотацией сведений, изложенных в книге. Реклама:Читать далее:Информативная роль покрытийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|