|

|

Категория:

Крупные электрические машины Коллектор является наиболее сложным узлом электрической машины, во многом определяющим ее надежность. Удовлетворительная коммутация крупной машины не может быть обеспечена при недостаточной монолитности коллектора. Существенное влияние па нормальное функционирование скользящего контакта между щетками и пластинами коллектора оказывает правильность цилиндрической формы его рабочей поверхности. В быстроходных машинах выступание или западание отдельных пластин даже на 2—3 мк вызывает расстройство коммутации. Несовпадение геометрической оси коллектора с осью вращения якоря (биение) меньше влияет на работу щеточного аппарата, но и оно не должно превышать 0,02—0,07 мм. Выполнение этих требований затрудняется тем, что коллектор состоит из большого числа разнородных элементов — медных пластин и миканитовых прокладок, стянутых стальными кольцами, причем последние, в свою очередь, изолированы от меди. Набор коллекторных пластин и миканитовых прокладок в динамическом состоянии будет неизбежно деформироваться, причем величина деформации отдельных пластин будет различной, так как механические свойства даже однородных элементов коллектора неодинаковы. В результате этого может произойти выступание отдельных пластин при вращении коллектора. С другой стороны, изоляционные детали коллектора обладают свойством давать усадку, т. е. под воздействием высоких температур и давлений они пластически деформируются в определенных границах. Если эта деформация (усадка) будет происходить в процессе эксплуатации коллектора, то он утратит монолитность и пластины получат возможность перемещаться под действием центробежных сил. Таким образом, конструкция коллектора и технология его изготовления должны обеспечивать, во-первых, полную усадку изоляционных деталей в процессе производства и, во-вторых, минимальную величину деформации пластин во время эксплуатации коллектора. Конструкции коллекторов непрерывно развиваются и совершенствуются. В настоящее время известно большое число конструктивных исполнений коллекторов. Однако в крупных машинах постоянного тока находят применение в основном три типа коллекторов:

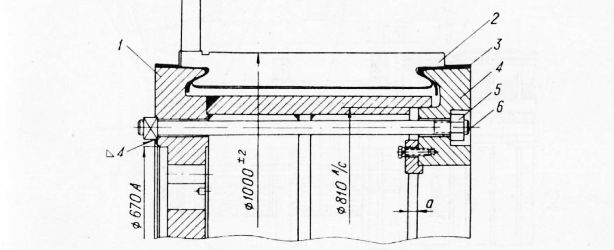

Рис. 1. Арочный коллектор. Типовая конструкция арочного коллектора крупной машины представлена на рис. 5-1. Коллектор состоит из комплекта медных пластин трапецеидального сечения с расположенными между ними миканитовыми прокладками. В торцах этого набора (в дальнейшем будем условно его называть медью коллектора или цилиндром меди) проточены конусные поверхности типа «ласточкин хвост», посредством которых соответствующие конусные выступы на втулке и нажимном кольце удерживают медь коллектора. Конусные поверхности втулки и нажимного кольца изолируются от цилиндра меди миканитовыми манжетами, цельными или составными, состоящими из отдельных сегментов. Благодаря наличию в сопряжении втулки и нажимного кольца с медью коллектора конусной поверхности с углом наклона образующей 30° аксиальное усилие, создаваемое шпильками при завинчивании гаек, превращается в радиальное усилие, направленное к центру и уравновешивающее силы арочного распора и центробежные, действующие на пластины.

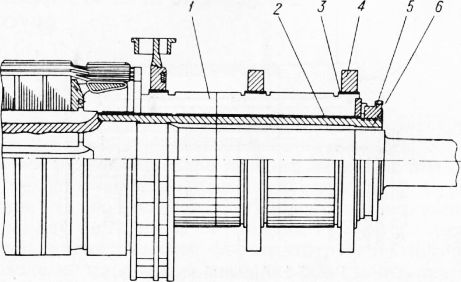

Рис. 2. Коллектор с бандажными кольцами на конусной втулке. Следует отметить, что конструкция арочного коллектора достаточно технологична и она не вызывает больших трудностей в производстве. Коллектор с бандажными кольцами на конусной втулке отличается от арочного коллектора тем, что пластины у него стянуты не конусами нажимных колец, а цилиндрическими бандажными кольцами, которые насажены с большим натягом на миканитовые пояски, наклеенные на медь коллектора. Медь коллектора насаживается внутренней конической поверхностью на металлическую втулку, изолированную миканитом и также проточенную на конус. Цилиндр меди дополнительно крепится с торца гайкой. Технологический процесс изготовления коллектора с бандажными кольцами сложнее, чем процесс производства арочного коллектора; соответственно выше и трудоемкость его изготовления. Коллектор с бандажными кольцами на мембранной подвеске является наиболее совершенной конструкцией быстроходного коллектора (при окружных скоростях свыше 50 м/сек); он обладает следующими преимуществами по сравнению с другими типами коллекторов:

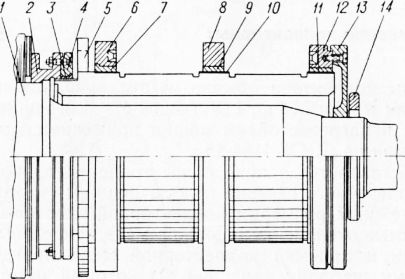

Рис. 3. Коллектор с бандажными кольцами на мембранной подвеске. Коллекторы на мембранной подвеске стали применяться в отечественном электромашиностроении сравнительно недавно. Технология их изготовлеия не была полностью отработана, в результате чего коллекторы оказывались иногда недостаточно стабильными. Для выявления причин их нестабильности был произведен тщательный анализ всех технологических операций, а также ряд лабораторных исследований. На основе данных анализа и исследований на заводе «Электросила» был разработан и осуществлен комплекс мероприятий, позволивший значительно повысить надежность быстроходных коллекторов на мембранной подвеске. При этом одновременно удалось уменьшить металлоемкость коллекторов и снизить трудоемкость выполнения отдельных операций. Ниже, в седьмой главе, дано описание основных направле ний, по которым шло совершенствование технологического процесса изготовления быстроходных коллекторов на мембранной подвеске. Реклама:Читать далее:Изготовление коллекторных пластинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|