Круглопильные станки

Круглопильные станки

Категория:

Технология деревообрабатывающего производства

Круглопильные станки

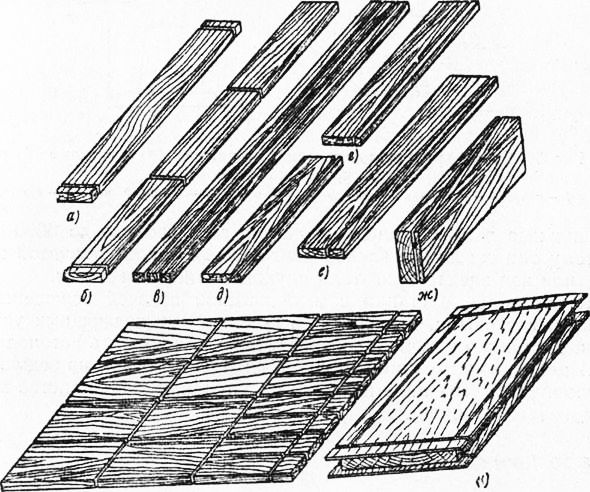

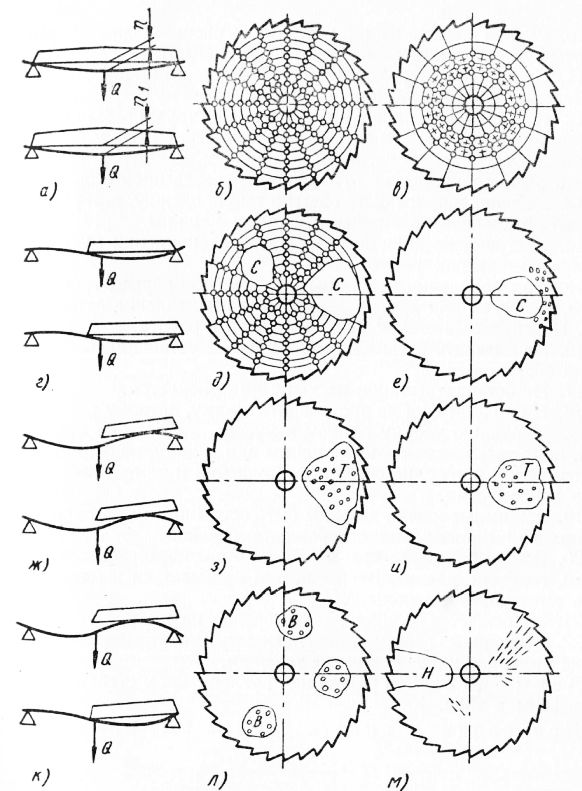

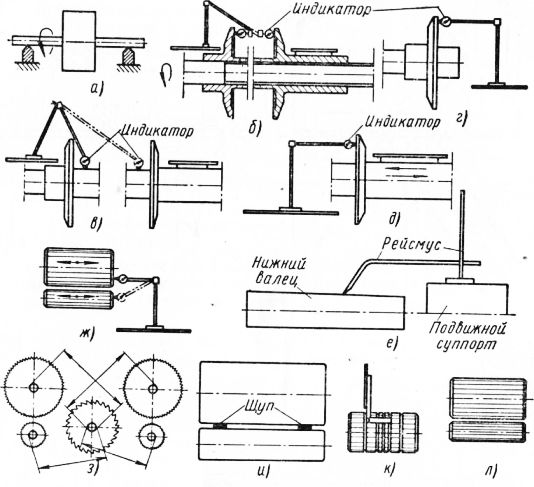

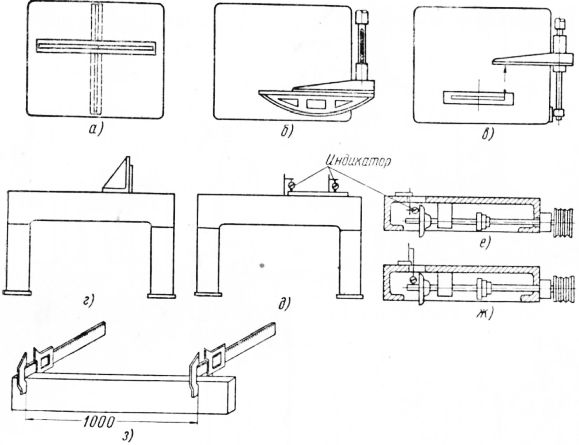

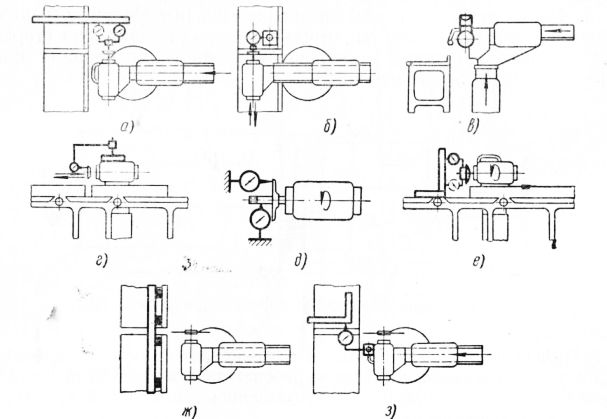

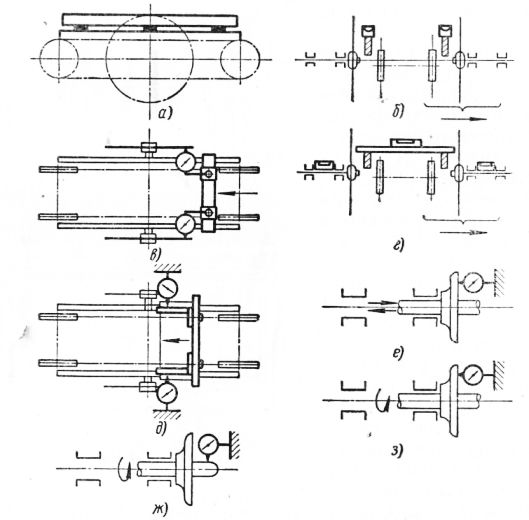

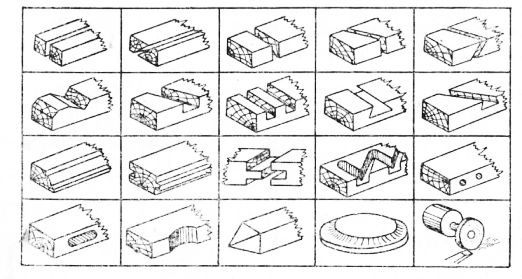

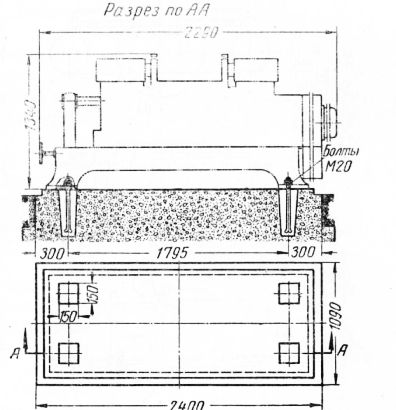

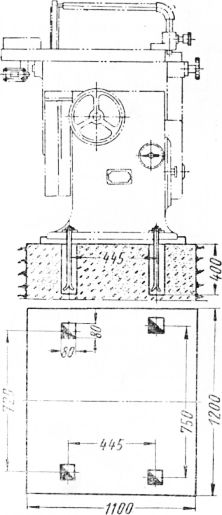

Круглопильные станкиКруглопильные станки применяют для раскроя пиломатериалов, заготовок, щитов древесных плит и фанеры (рис. 1). По назначению их разделяют на станки для продольной и поперечной распиловки.

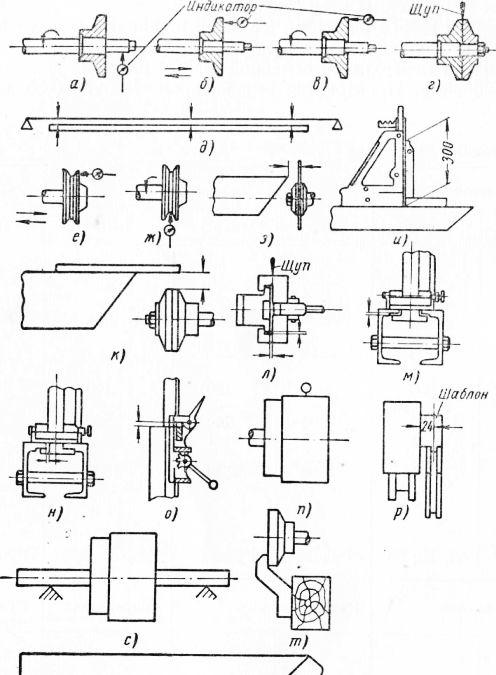

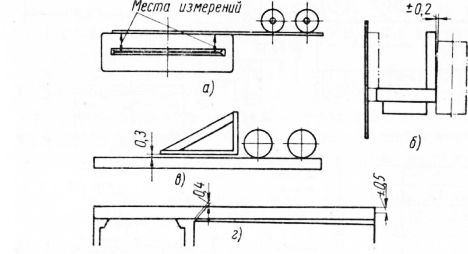

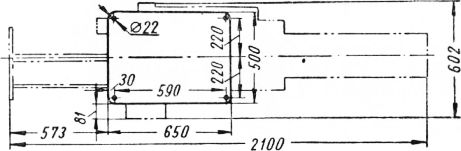

Рис. 1. Виды обработки на круглопильных станках:

а — оторцовка, б—раскрой по длине, е — то же, по ширине, г —опиловка кромки, д — то же, под углом к пласти, е — опиловка хромки под углом к торцу, ж — ребровая распиловка под углом, я — раскрой щита, и — опиловка по контуру облицованного щита

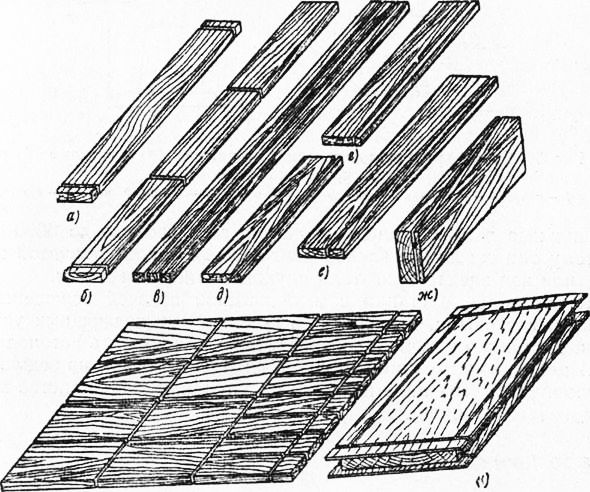

Существуют и универсальные круглопильные станки, на которых выполняют продольную и поперечную распиловку, а также раскрой Досок под углом. Для раскроя древесных плит и фанеры на щитовые ваготовки, опиловки этих заготовок по контуру, обрезки и прнфу-говки кромок или выборки на кромках профиля созданы форматные станки.

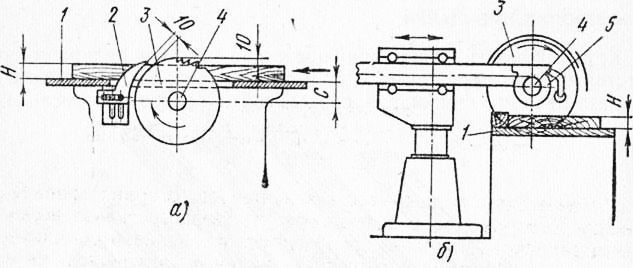

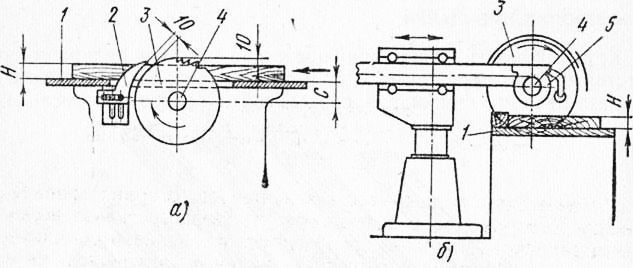

Главный элемент круглопильных станков — пильный вал. Его закрепляют на станине или суппорте в одних моделях станков ниже стола, в других над столом. В некоторых конструкциях предусмотрены два или три пильных вала. На одном пильном валу устанавливают один или несколько круглых пил. В универсальных и круглопильных станках некоторых других моделей пильный вал расположен на суппорте с поворотным устройством, что позволяет устанавливать его под требуемым углом к горизонтальной плоскости рабочего стола.

Рис. 2. Схемы круглопильных станков с нижним (а) и верхним (б) расположением пильного вала: 1 — стол, 2 — расклинивающий нож, 3 — пила, 4— пильный вал, 5 —суппорт

Пильные валы обычно вращаются со скоростью до 3000 об/мин, поэтому они связаны с электродвигателями одноступенчатой передачей, или вал электродвигателя служит и пильным валом.

Круглопильные станки с механической подачей оснащены вальцовыми, дисковыми, цепными или гусеничными подающими устройствами. К станкам с ручной подачей можно приставлять автоподатчики.

В одних конструкциях станков заготовки подают на режущий инструмент, в других пила подается на заготовки (большинство моделей торцовочных станков).

—

По индексации марки круглопильных (циркульных) станков начинаются с буквы «Ц», буква «Д» означает — долевая распиловка, буква «1» —подача на тележке, «Р» —ребровая распиловка, «Б» — балансирныи станок,«К»—концеравнительный; цифрами показано число пил или порядковый номер модели.

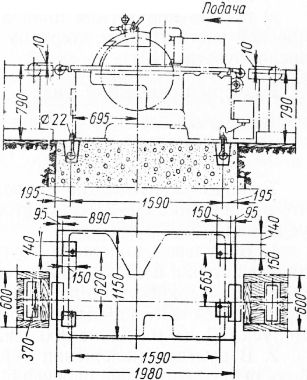

Круглопильный станок ЦДТ-4 предназначен для распиливания бревен диаметром до 500 мм и длиной до 7 м на брусья, доски и шпалы.

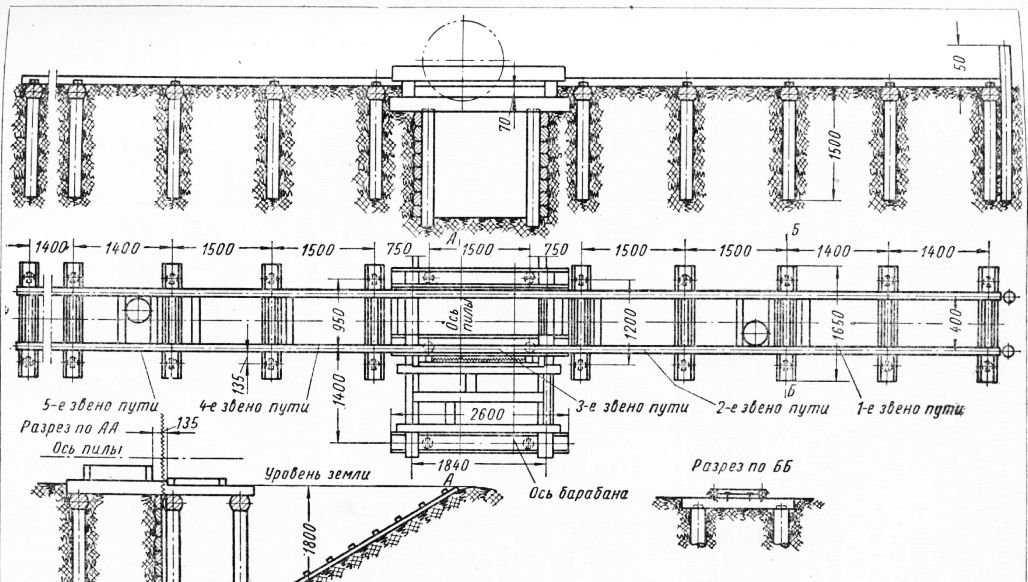

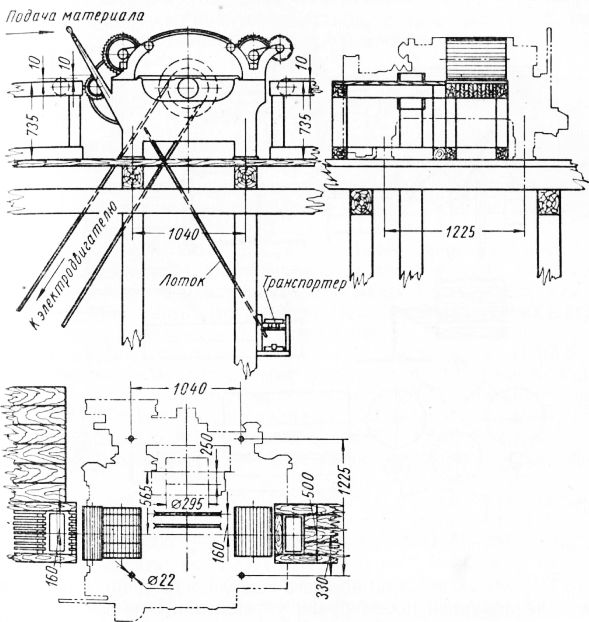

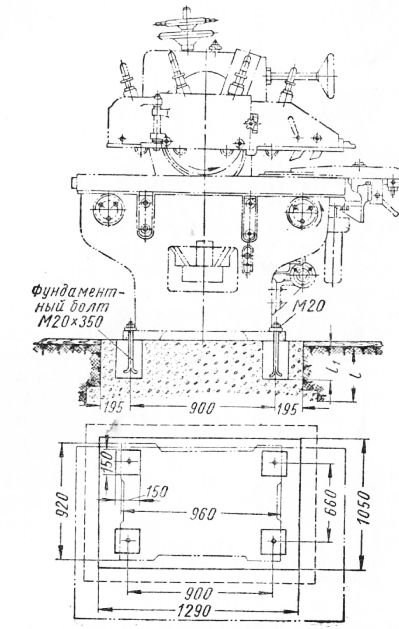

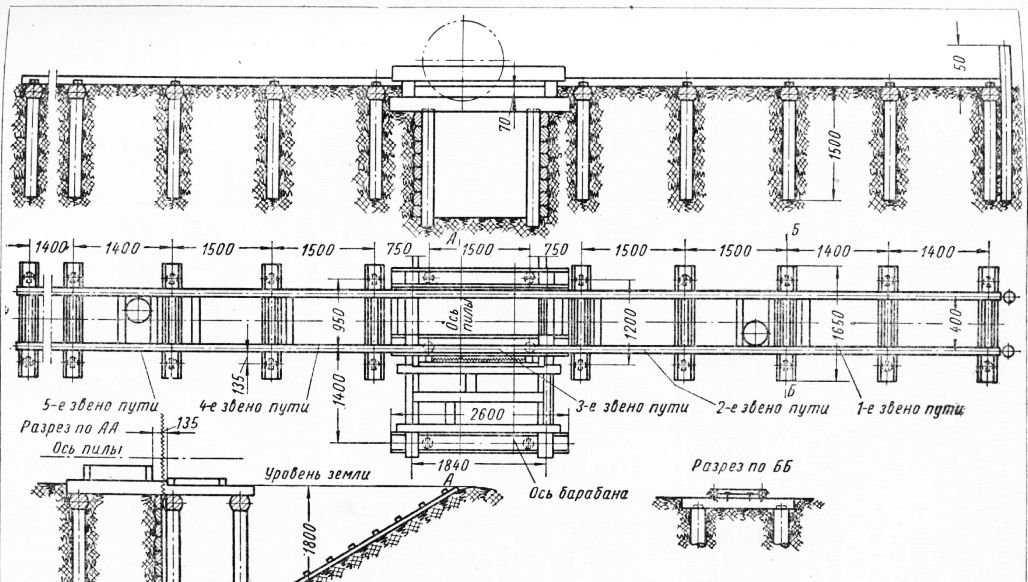

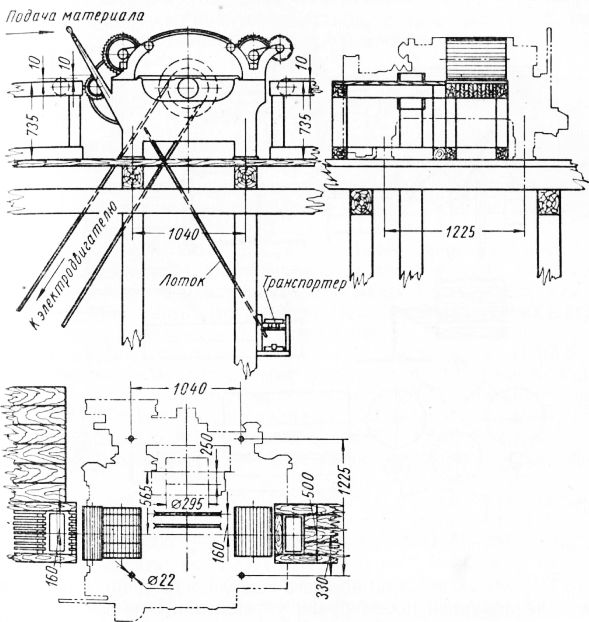

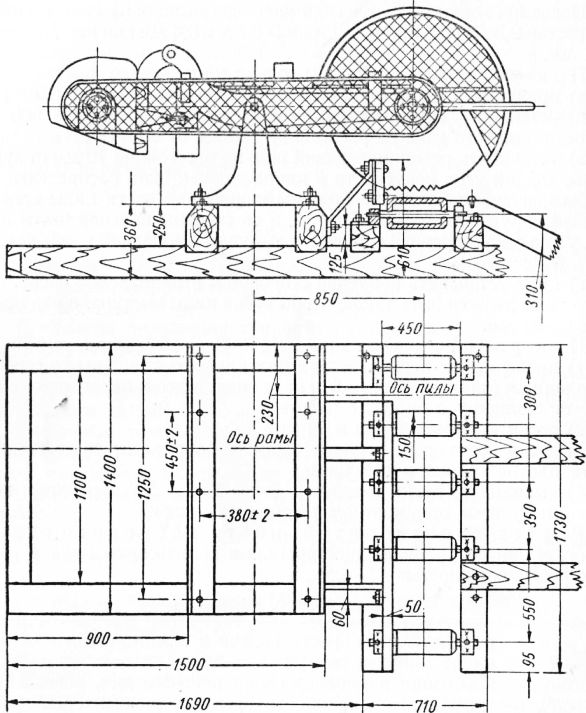

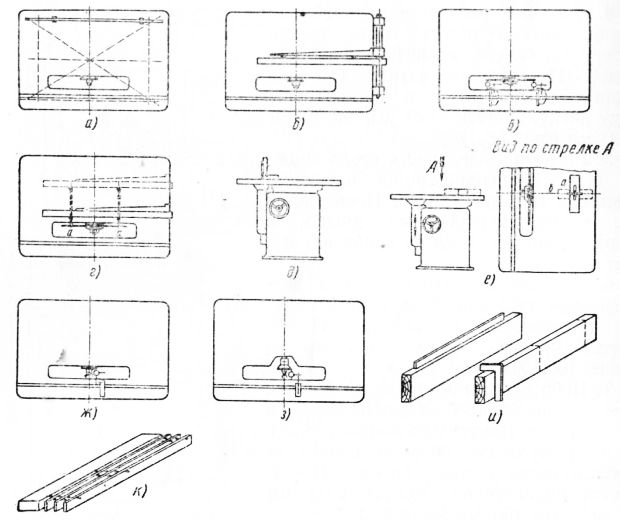

Монтаж станка ЦДТ-4 может производиться в различных условиях. Подготовка фундамента и монтаж станка протекает в такой последовательности. Для рамы пильного механизма вкапывают 6 стоек, на которые (в шип) укладывают лаги, верх лаг должен находиться ниже уровня земли на 70 мм. Под рельсовые пути вкатывают 20 стоек, на которые укладывают 10 лаг. Последние располагают на 70 мм выше уровня основных лаг, расположенных под пильным механизмом. Бока ямы обиваются досками и горбылями, затем на фундамент укладываются подкладные брусья и на них крепится пильный механизм, а также средние и другие звенья рельсового пути. При этом направляющий рельс располагается в сторону пильного механизма, а брус пути на расстоянии 135 мм от бруса пильной рамы. При сборке необходимо следить за тем, чтобы полумуфта, насаженная на нижний вал механизма подачи, совпала и сцепилась с полумуфтой, насаженной на вал барабана, расположенного на среднем звене пути.

После этого производится выверка станка по уровню, по натянутым стальным струнам и закрепление всех частей станка и рельсового пути. Подкладные брусья и рамы путей крепятся к фундаменту большими гвоздями. Крепление пути производится брусками размером 70×100×670 мм, которые прибиваются между брусьями звеньев путей.

Если на станке предполагается распиливать короткие бревна длиной до 3,5 м, то используют одну секцию тележки, если бревна большей длины, то соединяют две секции тележки. При распиловке коротышей длиной 1—1,5 м следует снять зажим со второй секции и установить его на первую секцию, для чего там предусмотрены отверстия и на передаточном валу шпоночный паз. В результате этого расстояние между зажимами сокращается до 0,75 м.

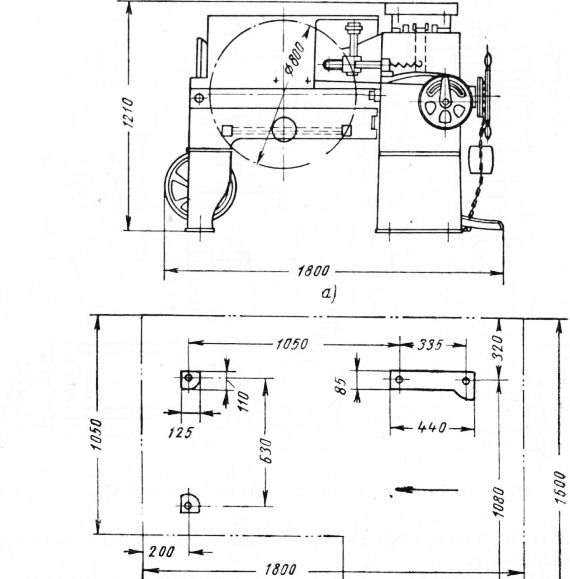

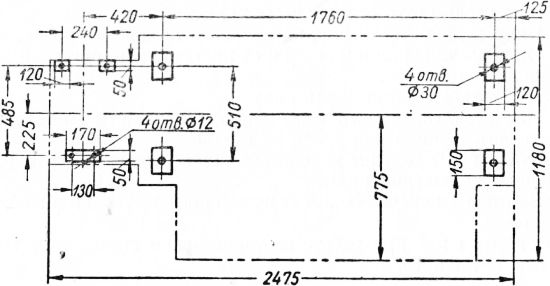

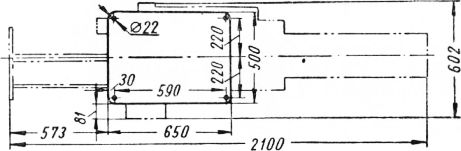

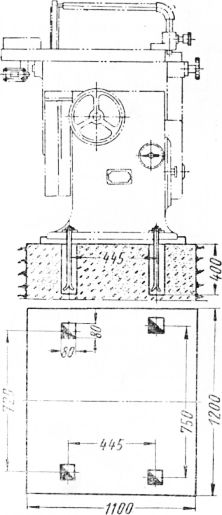

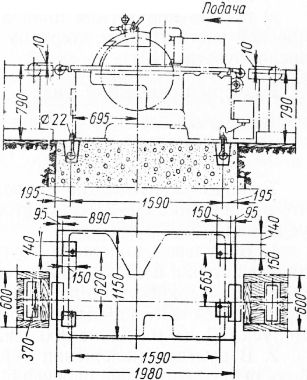

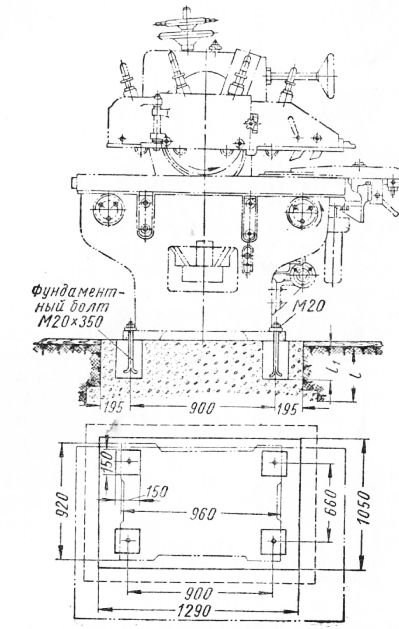

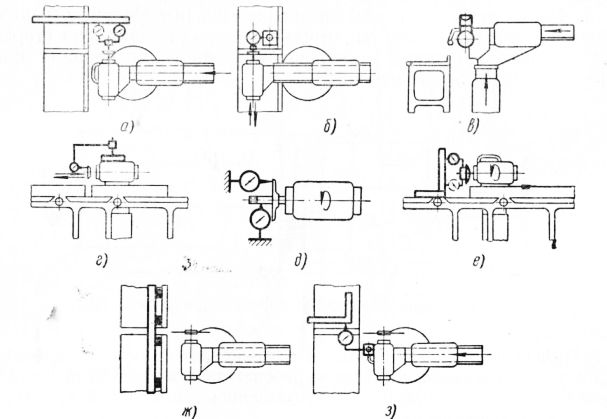

Рис. 3. Фундамент круглопильного станка ЦДТ-4.

Крепление приводного троса производят по схеме: один конец троса надевают на первый крюк, перекидывают его через первый блок, делают витка на барабане и перекидывают через второй блок и второй конец надевают на второй крюк.

Затем устанавливают ограждения, смазывают трущиеся части и провертывают все механизмы вручную, после чего обкатывают станок вхолостую и проверяют его в работе.

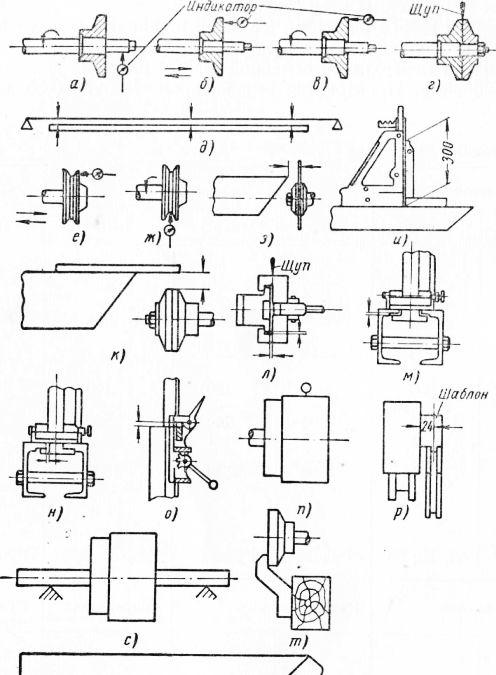

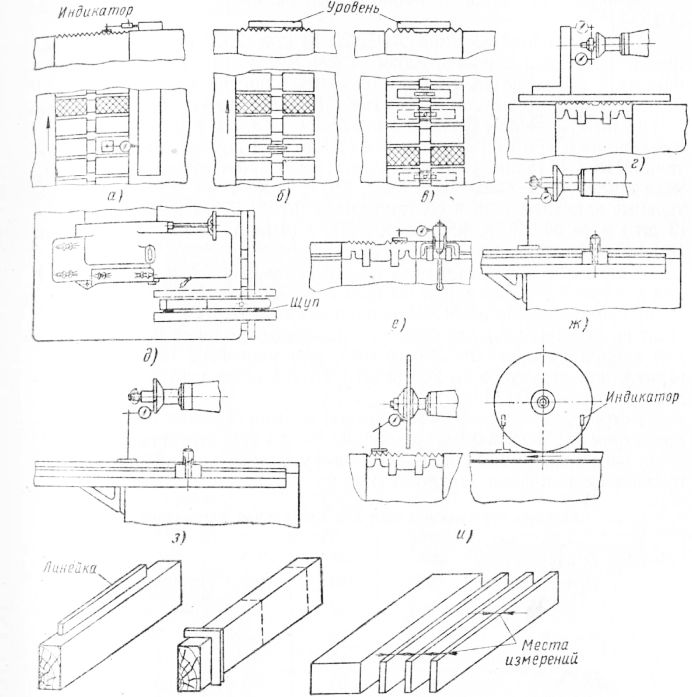

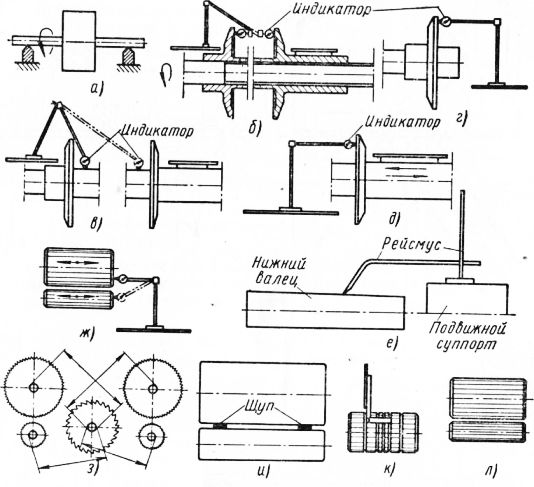

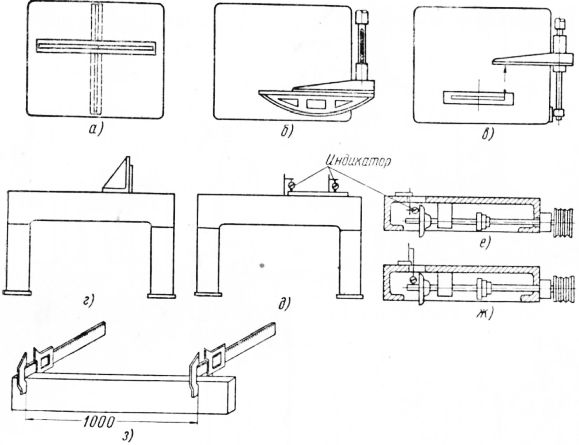

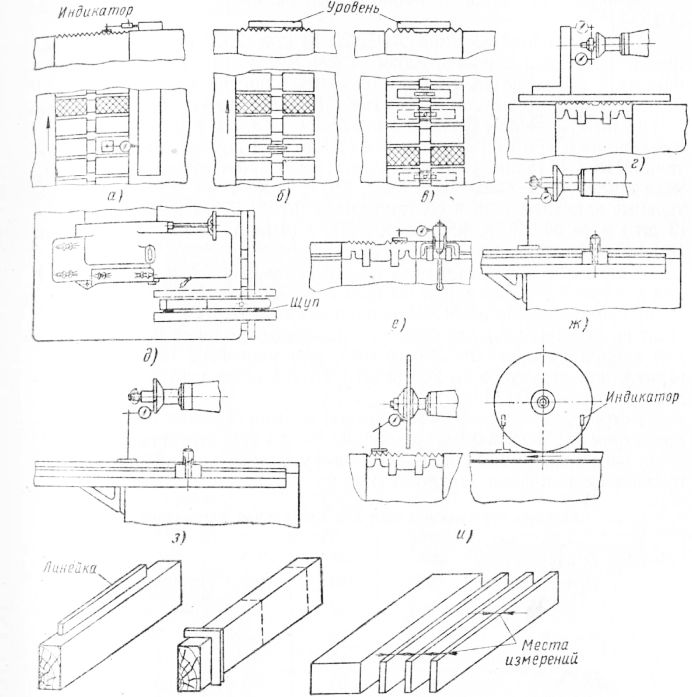

Технические условия по нормам точности, которым должен соответствовать станок типа ЦДТ-4 после монтажа или ремонта:

1. Шейка пильного вала под насадку пилы не должна иметь радиального биения. Проверяется индикатором. Допуск 0,06 мм.

2. Пильный вал не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,2 мм.

3. Пильный вал со шкивами, шайбами и гайками должен быть отбалансирован. Допуск 25 г на радиусе 100 мм.

4. Торцевая поверхность основной шайбы пилы не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,05 мм.

5. Обе шайбы для пилы должны прилегать одна к другой без зазора. Проверяется щупом. Допуск 0,04 мм.

6. Толщина расклинивающего ножа должна быть больше ширины пропила на 0,5 мм.

7. Направляющий рельс должен быть прямолинейным и параллельным плоскости пильного диска. Проверяется мерной линейкой по струне. Допуск 2 мм на всей длине рельса.

Рис. 4. Схемы проверки круглопильного станка ЦДТ-4.

8. Оба рельса должны быть параллельны и лежать в одной плоскости. Установка их проверяется шаблоном и щупом, линейкой и уровнем. Допуск 1 мм на всей длине.

9. Направляющие колеса не должны иметь осевого смещения. Проверяется индикатором. Допуск 1 мм.

10. Колеса не должны иметь радиального биения, проверяется индикатором. Допуск 0,3 мм.

11. Расстояние от концов салазок до пилы должно равняться 11—18 ММ.

12. Рабочие поверхности стоек и лежек должны быть перпендикулярны друг другу. Проверяется угольником 90° и щупом. Допуск 1 мм на длине 300 м.

13. Расстояние от верха шайбы до верха салазок должно равняться 15—20 мм.

14. Рабочая поверхность (опорная для бревна) салазок должна быть перпендикулярной к плоскости пильного диска. Проверяется уровнем, линейкой и щупом. Допуск 0,3 мм на длине 500 м.

15. Вертикальная рабочая поверхность стоек должна быть параллельной плоскости пильного диска. Проверяется рамным уровнем. Допуск 0,8 мм на длине 300 мм.

16. Зазор между ползуном зажима и вертикальной рейкой не должен превышать 1,5 мм.

17. Зазор между горизонтальной направляющей стоек и лежками . не должен превышать 1 мм по вертикали и 2 мм по горизонтали.

18. Зазор между верхней плоскостью крюка и верхней стенкой паза ползуна не должен превышать 4 мм.

19. Приводной шкив не должен иметь радиального биения. Допуск 0,2 мм.

20. Расстояние от центра ручья колеса до передней вертикальной плоскости рамы тележки должно равняться 24 мм. Проверяется специальным шаблоном. Допуск 1 мм.

21. Приводной шкив должен быть отбалансирован. Проверяется на призмах. Допуск 25 г на радиусе 100 мм.

22. Расстояние от плоскости упорной шайбы до вертикальной плоскости рамы. Проверяется специальным шаблоном. Допуск 1 мм.

23. Расстояние от конца салазок до вертикальной плоскости рамы тележки должно быть выдержано по специальному шаблону. Допуск 1 мм.

Смазка основных элементов станка ЦДТ-4: шарикоподшипники пильного вала смазываются солидолом УС-2 1 раз в 2 месяца, коромысло, подшипники и нажимные ролики—солидолом УС-2 1 раз в смену; остальные элементы—индустриальным маслом 45 1 раз в смену.

Электрооборудование и наиболее изнашивающиеся покупные детали и принадлежности станка ЦДТ-4:

а) для привода обычно используют электродвигатель типа АК82/6, мощностью 40 кет, п = 1000 об/мин, рубильник Р-202, трубчатый предохранитель ПР-200 (при 220 в) или ПР-100 (при 380 в) 3 шт. и плавкие вставки 160 а (при 220 в) или 100 а (при 380 в) 3 шт. Лучше рименять электродвигатель с фазовым ротором;

б) на станке использована круглая пила для продольной распиловки, у которой наружный диаметр D = 12С0 мм, диаметр отверстия d =50 мм, профиль зуба II или III, число зубьев z =48, толщина полотна s = 4,2 мм;

в) для пильного вала станка применены радиальные шарикоподшипники на закрепительной втулке № 11312 (2 шт.);

г) для механизма подачи использован стальной трос (канат) диаметром 10,5 мм из проволоки диаметром 0,4 мм; длина троса 30 м;

д) рекомендуемые ремни для механизма подачи: прорезиненные 3-4 прокладочные толщиной 4-5 мм, шириной 80 мм и длиной—первый 2,5 м и второй 4,95 м. Для главного привода следует применять прорезиненный ремень шириной 200 мм;

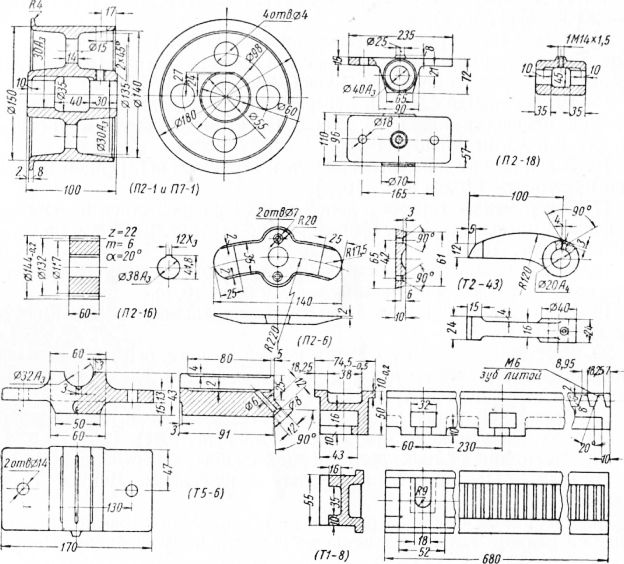

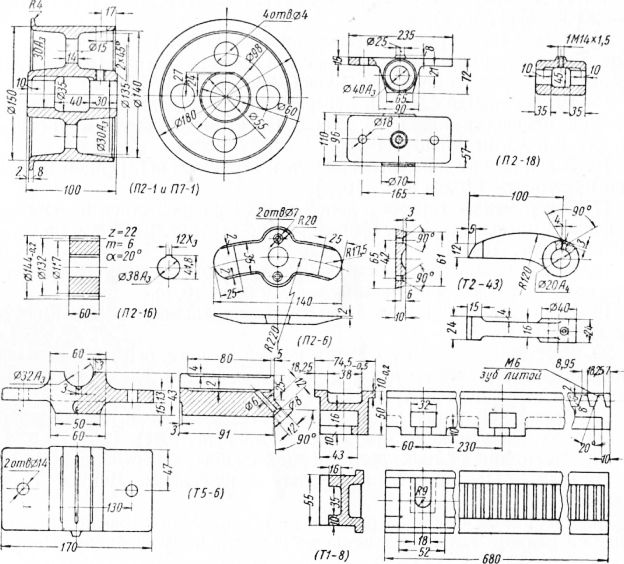

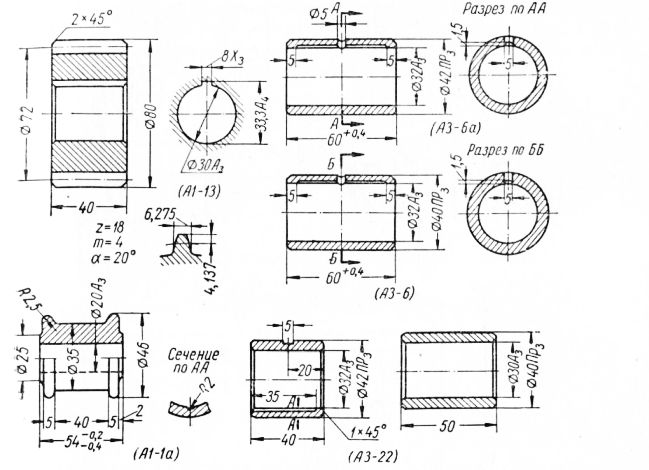

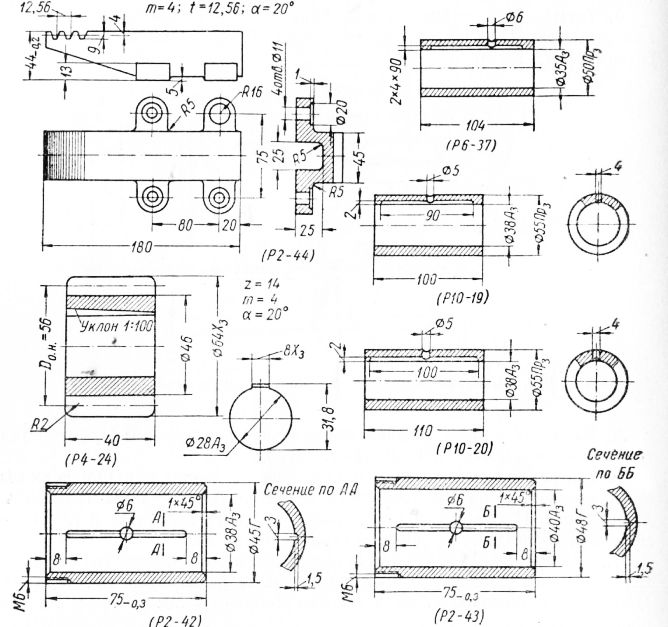

е) запасные части: шкивы П2-1, П7-1 и подшипник П2-18 (СЧ 15-32); шестерня П2-16 (сталь 5); отводка П2-6, подшипник Т5-6, рейки Т1-8 и Т1-29 ; собачки Т2-43, Т2-27 и Т2-31 ; отводка Т2-6 и шестерня Т6-5 (СЧ 15-32); ось П2-2 (сталь 5); ролик УЗ-2 и подшипник У1-5 (СЧ 15-32).

Рис. 5. Запасные части круглопильного станка ЦДТ-4.

Рис. 6. Запасные части круглопильного станка ЦДТ-4.

Эксплуатация станка типа ЦДТ-4. При работе необходимо руководствоваться следующими правилами:

1. У подлежащих распиловке бревен необходимо обрубить сучья. Бревна подавать вершиной вперед.

2. Не допускать ударов бревна об упоры при накатке его на тележку.

3. Переключение механизма подачи с прямого на обратный ход следует производить плавно ; при рывках могут соскакивать ремни и поломаться шестерни. 0 ‘[ г!

4. Следует своевременно смазывать станок согласно инструкции (см. выше), содержать станок в чистоте, тщательно очищая его от коры, опилок, грязи, масла и др.

5. Необходимо периодически, но не реже одного раза в месяц производить проверку установки станка, прямолинейность и параллельность путей, горизонтальность пильного вала и тележек, подтягивать оолты, трос и пр.

6. Применять только острозаточенную и правильно прокованную илу с точно разведенными и прифугованными зубьями. При расписке сплавного леса продолжительность работы заточенной пилы — до 4 час., а при распиловке чистого свежесрубленного леса — до 8 час.

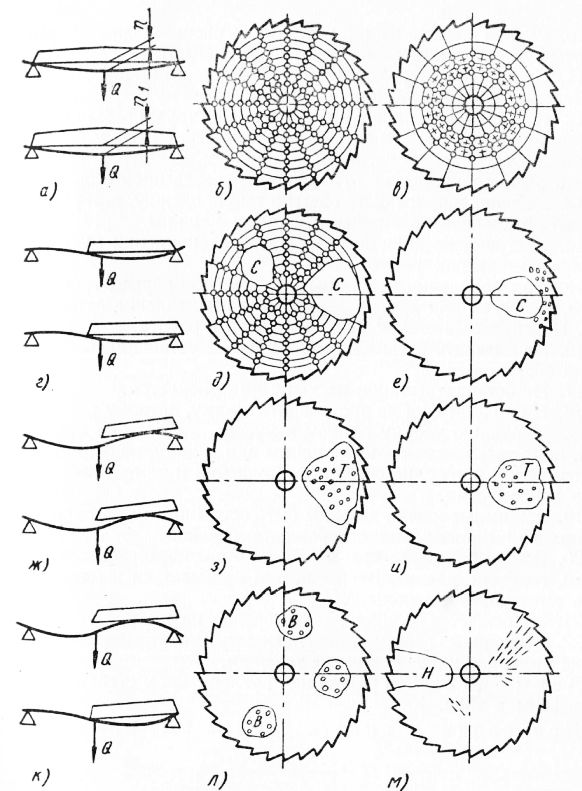

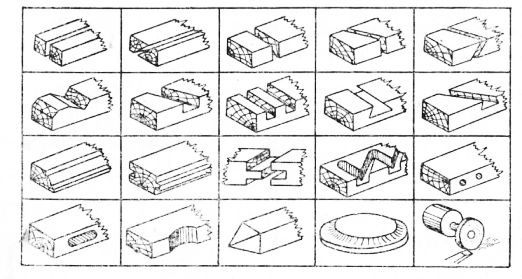

Проковка круглых пил (это относится ко всем круглым пилам) производится ударами рихтовального молотка по средней части пилы, положенной на наковальню, с целью равномерного ослабления (удлинения) ее полотна и создания симметричной выпуклости, которая выправляется при вращении пилы под действием центробежных сил, растягивающих в большей степени наружные концентрически расположенные части диска пилы, что обеспечивает устойчивое состояние полотна и зубьев во время пиления. Пила проковывается ‘на расстояние 25—50 мм, начиная от места зажима шайбой и кончая окружностью, проходящей на расстоянии 25—50 мм от впадин зуба. Тонкие пилы и пилы, предназначенные для больших чисел оборотов, должны получать большую степень проковки, а выпуклость полотна, измеряемая путем прикладывания линейки, должна быть больше.

При работе приданное проковкой натяжение полотна ослабевает и, кроме того, отдельные места пилы могут получить местные дефекты (пережоги и пр.), после чего приходится производить правку пилы также при помощи рихтовального молотка. При этом места тугие (подлежащие ослаблению) проковываются, а слабые пропускаются.

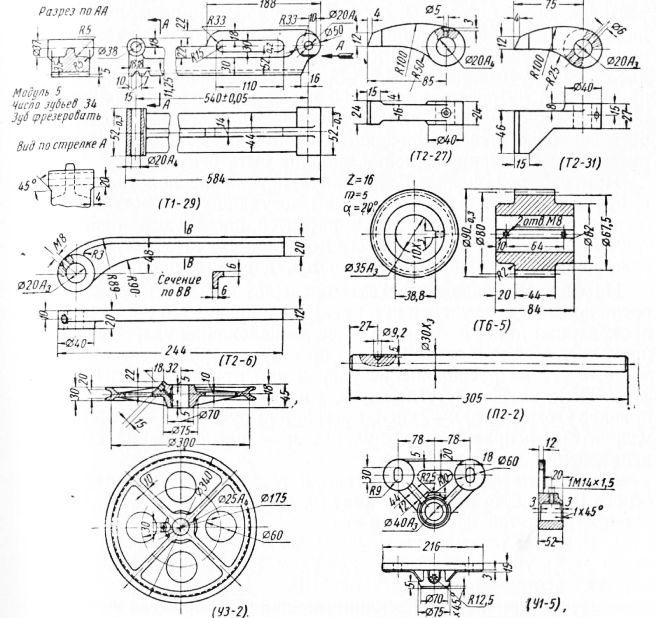

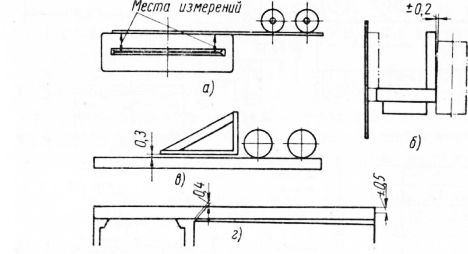

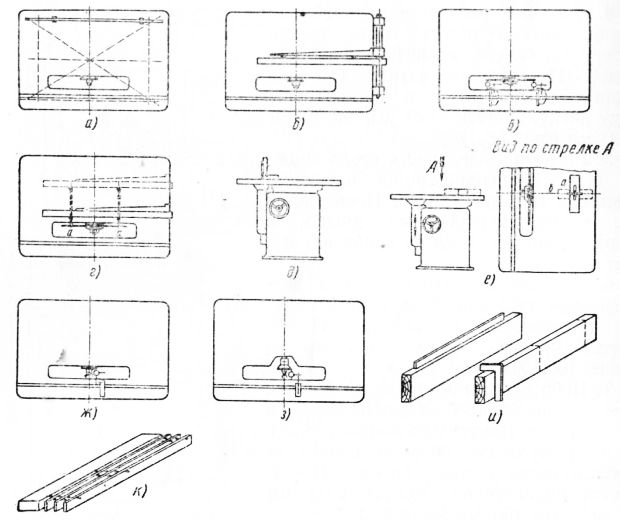

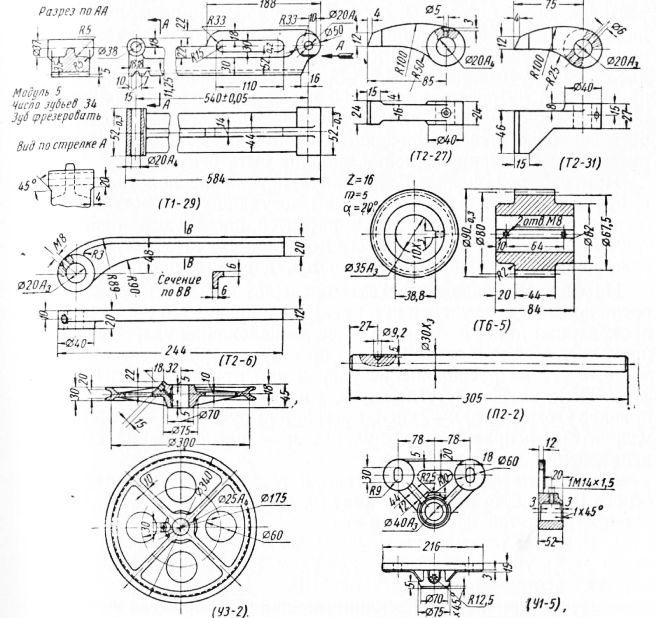

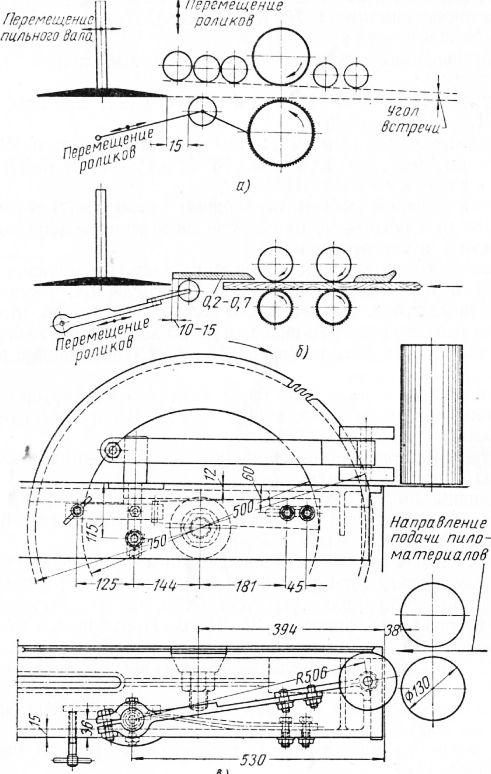

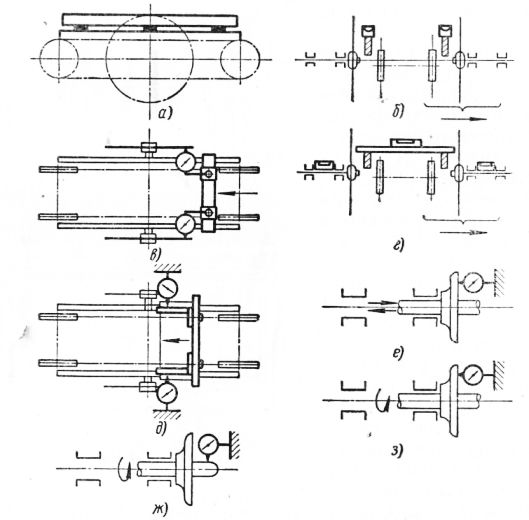

На рис. 7 приведены схемы проверки полотна круглой пилы и расположение мест ударов при проковке и правке его:

а — правильно прокованная пила, б — правильное расположение ударов при первой проковке, в — при второй, г — форма диска, имеющего ослабленное место, д и е — расположение ударов при правке ослабленных мест, ж — диск, имеющий тугие места, з и и — расположение ударов при правке тугого места, к — диск, имеющий выпучйны, л — расположение ударов при исправлении выпучйны, м — расположение ударов при исправлении изгибов И.

Правила по технике безопасности должны соблюдаться особенно строго при работе на круглопильных станках типа ЦДТ-4. Основные правила сводятся к следующему:

1. Верхняя рабочая часть пилы должна быть закрыта автоматически действующим железным кожухом (такое ограждение имеется, оно спроектировано НИИДРЕВМАШ).

2. Необходимо, чтобы расклинивающий дугообразный нож за пилой был передвижным, расстояние между кромкой ножа и зубьями пилы было не более 10 мм и толщина ножа больше ширины развода пилы на 1 мм.

3. Нижняя, нерабочая часть пильного диска станка должна быть полностью закрыта раздвижным или съемным футляром, чтобы к пиле был доступ только во время снятия ее со станка.

4. Весь приводной механизм станка должен быть огражден сплошными металлическими решетками. Без ограждения приводного механизма работа на станке запрещается.

5. Рабочее место регулировщика (станочника) следует устраивать в виде помоста с удобным упором для ног; должна быть исключена возможность надвигания или накатывания тюльки и шпал на регулировщика.

6. На тележке станка должен быть сделан настил во всех местах, где это допускает конструкция тележки. Поверхность этого настила должна быть на уровне подошвы распиливаемого бревна. Рельсовый путь должен быть утоплен заподлицо с полом цеха или с уровнем земли. Для предотвращения попадания ног рабочего под колеса тележки последние закрывают козырьками, не доходящими до головки Рельса на 10 мм.

8. В обоих концах пути шпалорезной тележки устраивают остановочные буфера, а на самой тележке буферные колодки или пружины.

9. В месте перекатывания бревна или шпальной тюльки со стеллажами на тележку и шпал с тележки на стеллажи устраивают поворотные башмаки.

10. Ручная подача на пилу станка и распиливание бревен толще высоты рабочей части диска пилы не допускаются.

11. Переводное устройство приводного ремня станка должно иметь фиксаторы, препятствующие самопроизвольному переключению.

12. К станку допускаются только проинструктированные рабочие. Старший рабочий должен следить за выполнением всеми работающими правил по технике безопасности и наличием всех ограждений. Производить распиловку только отточенной и разведенной пилой.

13. Рабочие должны быть одеты в такую одежду, которая не могла бы быть захвачена подвижными частями машины.

14. У станка не должно быть завалов, скопления мусора и материалов, мешающих работе.

15. При появлении необычных стуков, при обрыве троса, поломке пилы, шестерен или других деталей надо немедленно остановить станок. Неисправный станок нельзя пускать в работу.

16. Не подавать бревно на пилу пока не установилось нормальное число оборотов ее.

17. Не оставлять станок на ходу без присмостра.

18. На ходу станка не производить чистку, обтирку и смазку механизмов и ручную уборку опилок и мусора, а также не выбирать «заноз», не вытаскивать попавшие концы или тряпки, не снимать и не надевать ремни и трос, не снимать ограждений и не производить какие-либо исправления.

19. Зажимные крюки должны быть острыми и не должны во время распиловки произвольно освобождать бревно.

20. Воспрещается во время работы пилы перебрасывать через нее доски, горбыли, шпалы. Воспрещается прикасаться к пиле и поправлять антивибраторы (коксы).

21. Запрещается ручная подача бревна на пилу.

22. Станочник обязан предупреждать работающих сигналом о пуске пилы и о каждом запуске тележки.

Рис. 7. Схемы проверки круглой пилы и расположение мест ударов при проковке и правке полотна пилы.

Виды брака при работе на круглопильном станке типа ЦДТ-4 приведены в табл. 10.

Двухпильный обрезной станок ЦД-3 предназначен для двусторонней продольной обрезки необрезных досок, поступающих с лесопильных рам.

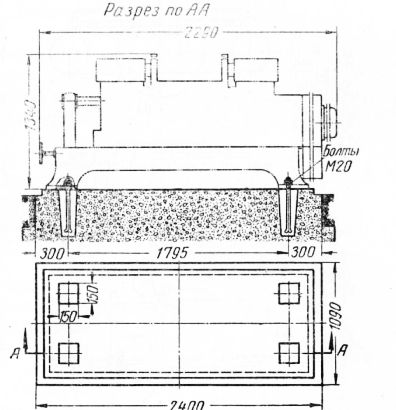

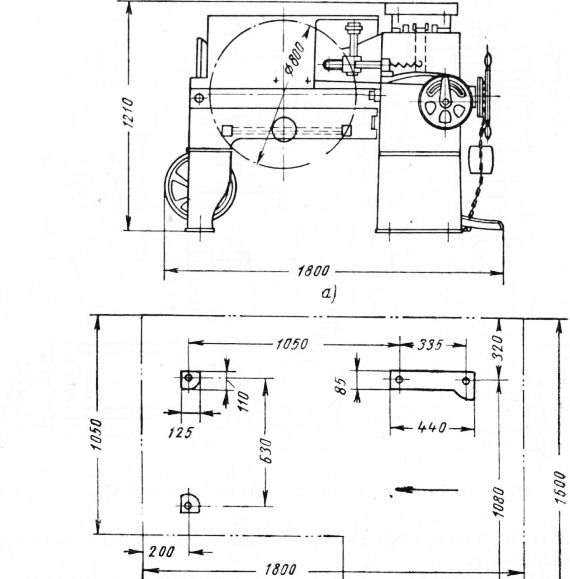

Монтаж обрезных станков обычно производится на деревянном фундаменте.

Станок выверяется по высоте, в горизонтальной плоскости и по продольной осевой линии; спереди и позади станка устанавливаются верстаки с роликами, верхние образующие которых должны быть расположены на 5 мм ниже верхних образующих нижних подающих вальцов станка. Ролики выверяются по стрелке и общей стальной струне, натянутой в соответствии с вальцами станка. При повороте на 180° стрелка должна касаться струны.

Рис. 8. Монтажная схема обрезного станка ЦД-З.

Технические условия по нормам точности, которым должен соответствовать обрезной станок типа ЦД-3 после монтажа или ремонта : 1- Пильный вал со шкивами, шайбами, гайками должен быть отбалансирован. Допуск 15 г на радиусе 150 мм.

2. Торцевые поверхности основных шайб, к которым прижимаются пилы, не должны иметь биения. Проверяется индикатором. Допуск ЧШ мм на диаметре 100 мм.

3. Посадочные места для пил не должны иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

4. Основная часть пильного вала не должна иметь осевого смещения. Проверяется индикатором. Допуск 0,1 мм.

5. Передвижная часть пильного вала не должна иметь осевого люфта. Проверяется индикатором. Допуск 0,2 мм.

6. Передвижная часть пильного вала должна точно фиксироваться согласно размерной шкале ручки управления. Осевое смещение проверяется индикатором. Допуск 0,3 мм.

7. Пильный вал и верхние образующие нижних вальцов должны быть параллельны направляющим стола в вертикальной и горизонтальной плоскостях. Проверяется индикатором. Допуск 0,2 мм на длине 300 мм.

8. Диаметр подающих вальцов должен быть строго выдержан. Допуск 0,1 мм.

9. Вальцы не должны иметь осевого перемещения. Проверяется индикатором. Допуск 0,2 мм.

10. Оси всех пяти вальцов должны быть параллельными оси пильного вала. Допуск 0,1 мм на длине 500 мм.

11. Верхние образующие нижних вальцов должны лежать в одной плоскости, проходящей на 0,7 мм выше поверхности столов. Проверяется индикатором. Допуск 0,3 мм на длине вальцов.

12. Оси качания верхних вальцов должны быть параллельными осям нижних вальцов. Проверяется уровнем. Допуски 0,1 мм на длине 400 мм.

13. Верхние вальцы должны быть параллельными нижним вальцам при пропуске материала любой толщины (до 150 мм). Допуск 0,2 мм на длине вальцов.

14. Основная риска на верхних вальцах должна быть расположена против коренной пилы. Проверяется угольником. Допуск 1 мм.

15. В нижнем положении верхние вальцы не должны лежать на нижних вальцах, а опираться на резиновые буферы, зазор 10 мм ±3 мм.

Рис. 9. Схемы проверки обрезного станка типа ЦД-З.

После настройки станок должен выпиливать доски с прямолинейными кромками. Допускается зазор до 3 мм на длине 6СС0 мм между двумя досками, сложенными кромками, которые обрезаны подвижной пилой. Отклонение от параллельности кромок доски не должно превышать 0,5 мм.

Перед запуском станка (после монтажа) необходимо смазать трущиеся части, а приводные цепи следует смыть и выдержать в подогретом до 50° машинном масле не менее 1 часа, после чего дать маслу стечь и поставить цепи на место. После проверки станка и ограждений станок обкатывается в течение 4 час.

Смазка основных элементов станка ИД-3: подшипники пильного вала смазываются солидолом УС-2 1 раз в 10 дней; вал подвижной пилы—индустриальным маслом 30 1 раз в смену; шарикоподшипники других валов—солидолом УС-3 1 раз в б мес.; направляющие станины—индустриальным маслом 30 1 раз в смену.

Электрооборудование и наиболее изнашивающиеся детали станка ЦД-3:

а) электродвигатель А082/4,40 кет, 15С0 об/мин с короткозамкну-тым .ротором; рубильник Р202 ; кпопочная станция КС1-22; предохранители ПР1 4С0 а (220 в) или ПР1 2С0 а (380 в) -3 шт. ; плавкие вставки 350а (220 в) или 2С0а (380 е) — 3 шт.; магнитный пускатель № 522 ; тепловые реле РТ-4 — 2 шт. и нагревательные элементы № 64 (220 в) или № 58 (380 в). Лучше применять электродвигатель с фазовым ротором;

б) шарикоподшипники : на пильном валу № 1315 (1 шт.), № 315 (2 шт.), на подвижной плите № 315 (2 шт.); на приводе подачи у шестерни со шкивом № 209 (2 шт.), у шкива № 209 (2 шт.) у натяжного ролика № 205 (2 шт.); подающих вальцов № 11210 (2 шт.);

в) ремни для механизма привода подачи прорезиненные, первый пятипрокладочный толщиной 6,25 мм, шириной 80 мм, длиной 2890 мм и другой четырехпрокладочный толщиной 5 мм, шириной 60 мм, длиной 2300 мм; ремень главной передачи шириной 2С0 мм, длиной 3 м и привода — прорезиненный толщиной 5 мм, шириной 1С0 мм. Приводные втулочно-роликовые цепи с шагом t = 35 мм, шириной внутри 18 мм, одна длиной 2940 мм, вторая 1330 мм и третья 1085 мм;

г) круглая пила с наружным диаметром D— 550 мм и внутренним а =75А и толщиной s =2,4 мм, профиль зуба II или III с числом зубьев 2 = 64 или 48 ;

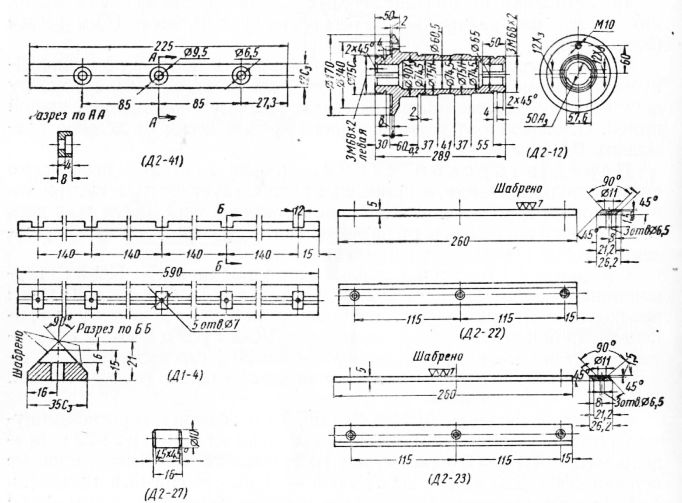

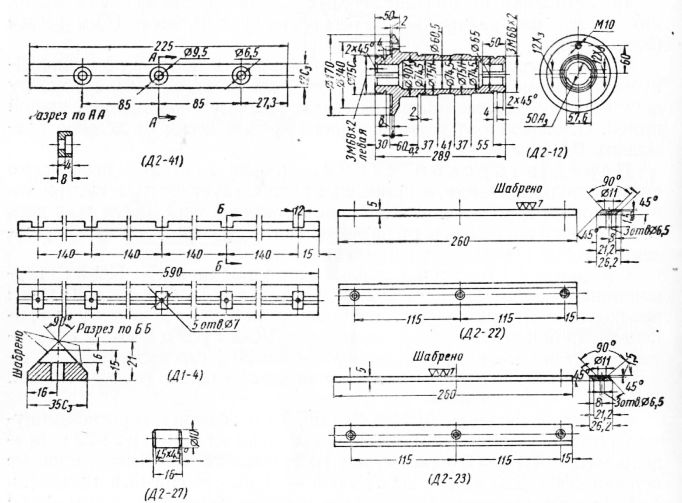

Д) запасные части: шпонка Д2-41, втулка Д2-12 и направляющая Д1-4 (сталь 5); упор Д2-27 (графитизированный лигнофоль); планки Д2-22 и Д2-23 (СЧЦ-1).

При наладке обрезного станка ЦД-3 необходимо:

1) выявить наличие люфтов в механизме перемещения пилы и устранить их;

2) отрегулировать положение зубчатой рейки относительно подвижной каретки так, чтобы показания -стрелки на шкале соответствовали ширине обрезанных досок с припуском на усушку;

3) применять пилы парные, т. е. такие, у которых диаметр (допуск —2,5 мм), толщина, развод и заточка зубьев были бы одинаковы. Пилы должны быть хорошо заточены, отрихтованы и отбалансированы с точно разведенными и правильного профиля зубьями, без заусенцев ;

4) не допускать установки пил с поломанными зубьями, с трещинами на диске (при наличии небольшой трещины она должна быть засверлена), не очищенные от смолы и грязи, с эксцентричным наружным диаметром (допуск 0,1 мм). Пила большего диаметра (допуск ±5 мм) ставится на неподвижную каретку. Перед постановкой пил очищать их и шайбы от грязи ;

6) установочные штифты (коксы-пробки) выдвинуть к пиле с зазором не более 0,2 мм, а прокладки (сальники) обмотать ровным слоем пакли или пеньки без твердых узлов и выпучин, промаслить и обить молотком до такой толщины, чтобы их можно было свободно вложить в прорези между пилами и площадкой станка;

7) расклинивающие ножи устанавливать на 10 мм от зубьев пил.

Рис. 10. Запасные части обрезного станка ЦД-3.

Работа на обрезном станке типа ЦД-3.

1. Перед пуском станка необходимо поставить ограждения, убрать со станка посторонние предметы, очистить его от грязи, убедиться в исправном состоянии и надежном креплении пил.

2. В условиях двухэтажного лесопильного цеха дать сигнал в первый этаж и после ответного сигнала пустить станок.

3. Доски около станка, в случае необходимости, нужно складывать в тирок, но не выше чем на 0,5 м.

4. Перед запуском доски в станок обрезчик должен правильно наметить раскрой ее и переставить пилу на нужный размер. Запускать в станок доску можно только при достижении пильным валом полного числа оборотов.

5. Запускать тонкую – доску после толстой можно только после опускания верхнего вальца на свои опоры.

Правилами по технике безопасности запрещается;

1. Неисправный станок пускать в ход и работать на нем.

2. Обрезать доски короче 1 м.

3. Пропускать через станок чистообрезные доски одновременно (сбоку) с необрезной доской.

4. При уходе и временной отлучке оставлять станок на ходу без предупреждения своего помощника.

5. Ремни и цепи надевать на ходу станка.

6. Снимать ограждения со станка и околостаночных механизмов во время их работы.

7. Тормозить пилы (доской, рычагом или руками).

8. Поддерживать доску руками вблизи подающих вальцов и поправлять ее во время пиления.

9. Исправлять, смазывать и очищать станок во время работы.

10. Загромождать рабочие места и проходы большим скоплением Досок, реек и посторонних предметов.

Станок имеет: электродвигатель А082/4, 1500 об/мин., 40 кет, со шкивом 450 х 250 х 65Аз ; рубильник Р202 ; кнопочную станцию КС 1-22 ; предохранители ПР1 400а (при 220 е) или ПР200а (при 380 в) — 3 шт.; плавкие вставки 350а (при 220 в) или 200а (при 380 в) — 3 шт.; магнитный пускатель П522 в кожухе с втягивающей катушкой на 220 или 380 в и тепловыми реле РТ-4 (2 шт.), нагревательный элемент № 64 (при 220 в) или № 58 (при 380 б) — 4 шт.

На этом станке применены такие же, как и у станка ЦД-З, пилы, подшипники, приводные ремни и цепи. Дополнительно необходимо иметь для гидронасоса трехирокладочный прорезиненный ремень шириной 35 мм, длиной 1400 мм.

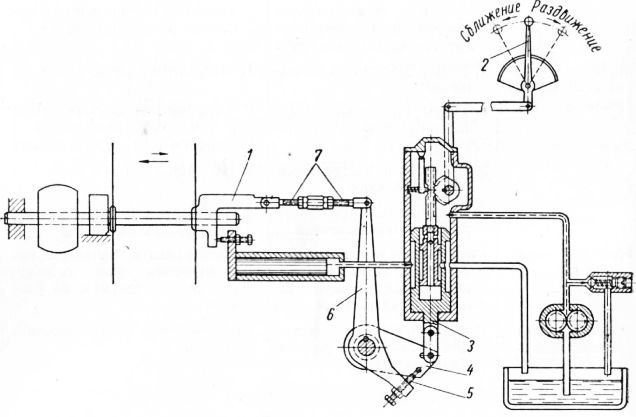

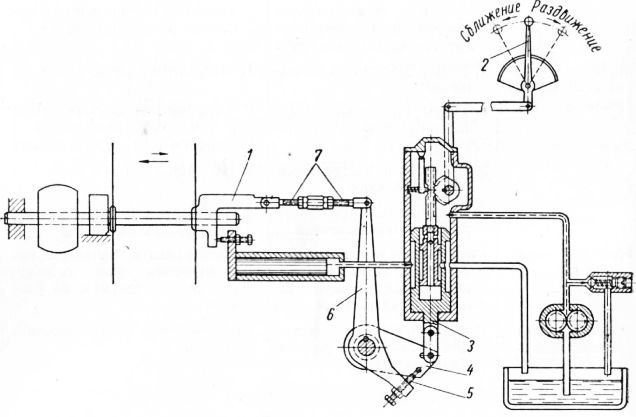

Регулировка станка ЦД-4 осуществляется следующим образом:

а) для изменения (регулировки) расстояния между пилами изменяют при помощи винтовой муфты длину тяги;

б) для изменения пропорции перемещения рукоятки и стола с пилой повертывают серьгу, соединяющую поршень с рычагом и изменяют этим величину плеча этого рычага ;

в) для изменения прямой пропорции между перемещением рукоятки и стола с пилой с целью обеспечения для более широких досок относительно меньших припусков на усушку, чем для узких досок повертывают винт 5, чем изменяют взаимное положение рычагов;

г) при монтаже гидропровода весь передаточный механизм для достижения совпадения шкалы рукоятки и положения рейки, механизма передвижения пилы регулируется путем изменения длины тяг, имеющих для этого резьбовые муфты;

д) при наладке гидропривода необходимо производить одинаковую регулировку обеих тяг и обоих рычагов во избежание перекоса стола и его заедания в направляющих.

Рис. 11. Гидросхема обрезного станка ЦД-4.

Круглопильный станок с вальцово-дисковой подачей ЦА предназначен для одностороннего опиливания обрезков досок (дилен).

Технические условия по нормам точности, которым должен соответствовать станок ЦА после монтажа или ремонта:

1. Рабочая поверхность стола должна быть плоской. Проверяется-линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Направляющая линейка должна быть прямолинейна. Проверяет ся линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

3. Рабочая поверхность направляющей линейки должна быть параллельна плоскости пильного диска. Проверяется контрольным диском и глубиномером. Допуск 0,2 мм на длине 400 мм.

4. Пильный диск должен быть перпендикулярен плоскости стола. Проверяется угольником 90°, контрольным диском и щупом. Допуск 0,1 мм на длине 200 мм.

5. Оси нижних валиков должны быть параллельны рабочей поверхности стола. Проверяется индикатором. Допуск 0,2 мм на длине 300 мм.

6. Опорная поверхность пильной шайбы не должна иметь торцевого’биения. Проверяется индикатором. Допуск 0,06 мм.

7. Шейка пильного вала, на которой крепится пила, не должна иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

Рис. 12. Монтажная схема круглопильного станка ЦА.

После выверки станок должен давать доски, имеющие параллельные дРУг Другу кромки. Проверяется штангенциркулем. Допуск 0,7 мм на Длине 1000 мм.

Смазка основных элементов станка ЦА: подшипники пильного вала смазываются солидолом УС-3 1 раз в 3 месяца и подшипники контрпривода — 1 раз в месяц, цепи — индустриальным маслом 45—1 раз в 10 дней. Цепи следует снимать со станка 1 раз в 3 месяца, сутки продержать в подогретом до 50° машинном масле, после чего дать маслу стечь и поставить цепи на место.

Рис. 13. Схемы проверки круглопильного станка типа ЦА.

Электрооборудование и наиболее изнашивающиеся детали станка Ц А:

а) электродвигатель 220/380 в, А062/4, 10 квт, 1460 об/мин, пакетный выключатель ВП-60; кнопочная станция KCl-22,3 предохранителя ПРЮО на 220в, или ПР-60 на 380в) магнитный пускатель ПМ-2 на 220 в или МПК1-110 на 380 в ; тепловое реле РТ-2 на 220 в или РТ-1 на 380 в с нагревательным элементом № 73 на 220 в или № 62 на 380 в ;

б) шарикоподшипники: пильного вала сферические № 1601 (1 шт.) и № 1210 (1 шт.), вальцов № 1200—4 шт., контрпривода подачи 1307 (2 шт.) и прижимного ролика радиальный 204 (2 шт.);

в) втулочно-роликовые однорядные цепи с шагом t = 19,05 мм, роликами диаметром 12 мм и расстоянием между пластинками 12,6 мм, длиной 725 мм (1 шт.), 1390 мм (2 шт.) и 1560 мм (2 шт.), клиновые ремни «Б» длиной 2800 мм (3 шт.) и для механизма подачи—кожаный размером 50×3,5 мм, длиной 2300 мм;

г) круглая пила с наружным диаметром D = 450 мм, внутренним d = 50 А и толщиной s = 2,4 мм с числом зубьев г = 64; профиль зуба «Б»;

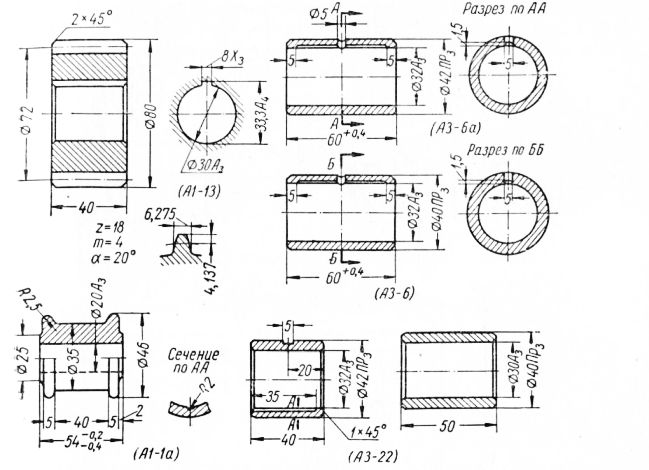

д) запасные части: шестерня А1-13 (сталь 45), втулка А1-1а ; ролик А1-19, втулки АЗ-6, АЗ-ба и АЗ-22 (СЧ 15—32).

Наладка станка ЦА:

а) перед работой необходимо проверить, нет ли слабины в пильном вале, подающих вальцах и в механизме передвижения линейки, наличие ограждений, крепление пилы, соответствие положения расклинивающего диска и пилы;

б) очистить станок и смазать;

в) при распиловке длинных досок установить дополнительную наплавляющую линейку;

г) проверить пилу, которая должна быть хорошо отрихтована, с разведенными и профугованными зубьями правильного профиля, без трещин;

д) пустить станок, проверить работу механизма и произвести пробную распиловку.

Рис. 14. Запасные части круглопильного станка ЦА.

Правила по технике безопасности.

1. У станков типа ЦА (диленно-реечных станков) обязательно должны быть устроены тормозные когти или зубчатые секторы для предотвращения обратного вылета обрабатываемого материала.

2. Наименьшая длина материала, распиливаемого на станке, должна быть не меньше расстояния между центрами питательных валиков плюс 50 мм.

3. Нижняя часть пилы под столом станка должна быть закрыта Щитами, опущенными на 10 см ниже зубьев пилы. Расстояние между Щитами должно быть не более 10 см.

4. Пилы и подающий механизм станка должны быть закрыты металлическими ограждениями.

5. Посылочная звездочка или валик должны быть закрыты кожухом, автоматически поднимающимся только под давлением поступающей древесины.

6. Направляющая линейка на станке в установленном положении Должна быть неподвижна.

7. Расклинивающий нож должен быть сделан в форме диска, вращающегося вокруг горизонтальной оси непосредственно за пилой и снабженного с обеих сторон рифлеными роликами, которые сверху принимают выходящий из-под пилы материал.

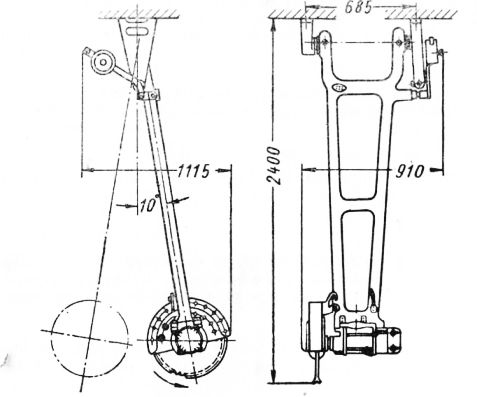

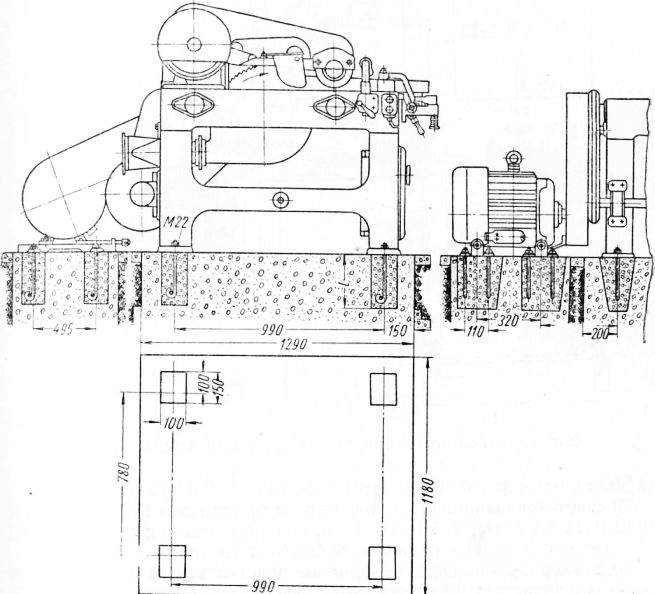

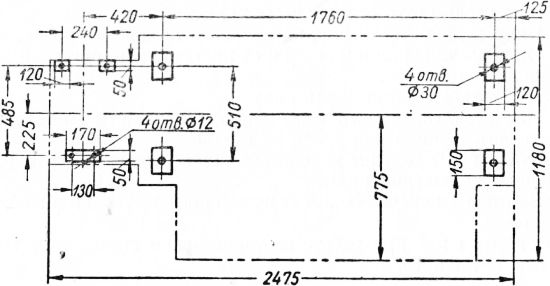

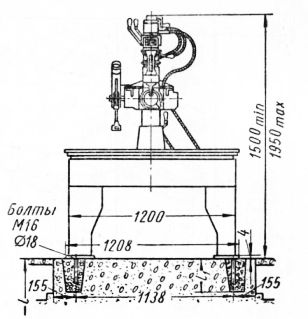

Рис. 15. Ребровый станок ЦР-2:

а — общий вид : — установочная схема.

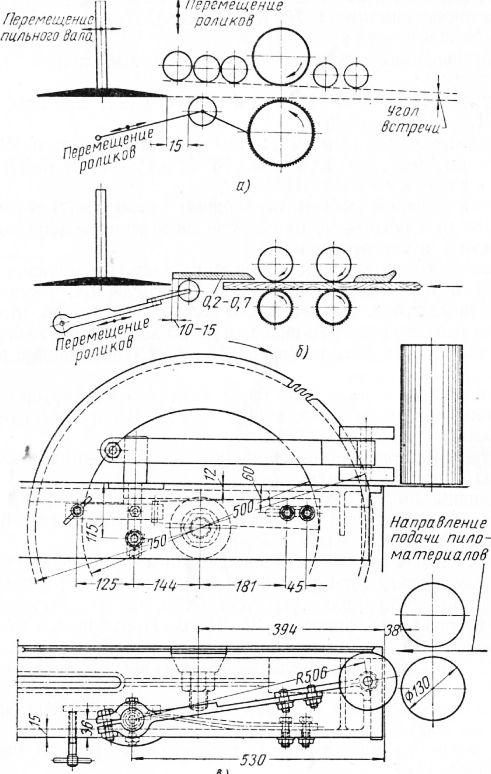

Ребровый станок ЦР-2 предназначен для ребрового распиливания горбылей и досок.

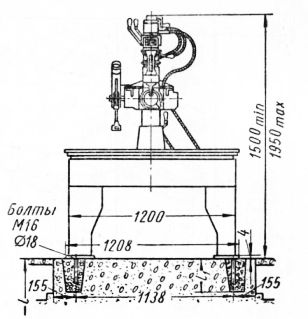

Монтаж ребрового станка производится обычным путем на бетонном, кирпичном или деревянном фундаменте.

Технические условия по нормам точности, которым должен соответствовать станок ЦР-2 после монтажа или ремонта:

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Пильный вал со шкивами, шайбами и гайками должен быть отбалансирован. Допуск 15 г на радиусе 150 мм.

3. Пильный вал в месте крепления пилы не должен иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

4. Торцевая поверхность основной пильной шайбы не должна иметь биения. Проверяется индикатором. Допуск 0,05 мм на радиусе 50 мм.

5. Пильный вал не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,1 мм (рис. 10, б).

6. Направляющая стенка и образующие линии вальцов должны быть перпендикулярны плоскости стола и параллельны плоскости диска пилы. Проверяется контрольным диском, линейкой и глубиномером. Допуск 0,2 м на длине 300 мм.

7. Вальцы должны быть перпендикулярны плоскости стола и параллельны плоскости контрольного диска (в нулевом положении). Проверяется угольником 90° и щупом. Допуск 0,2 мм на длине 300 мм.

8. Пильный вал должен быть параллелен плоскости стола. Проверяется контрольным диском, угольником 90° и щупом. Допуск 0,2 мм на длине 300 мм.

9. Плоскость направляющей стенки должна быть параллельна образующим подающих вальцов. Проверяется линейкой и щупом. Допуск 0,3 мм на длине 500 мм.

10. Плоскости столов и верхние плоскости направляющих должны совпадать. Проверяется линейкой и щупом. Допуск 0,4 мм.

11. Передвижные вальцы и направляющая стенка должны точно фиксироваться согласно размерной шкале. Допуск ± 0,3 мм.

12. Расклинивающий нож должен находиться в плоскости пильного диска и иметь толщину, большую чем пропил, на 0,5 мм. Проверяется линейкой и щупом. Допуск 0,2 мм.

Рис. 16. Схемы проверки ребрового станка типа ЦР-2.

Станок должен обеспечивать прямолинейность распила (допуск 0,7 мм на длине 1000 мм) и равномерную толщину досок (допуск 0,5 мм).

Смазка основных элементов станка Ц Р – 2 : подшипники пильного вала смазываются солидолом УС-2 1 раз в 3 месяца, валы подающих вальцов—солидолом УС-2 1 раз в смену, подшипники, шестерни и винты подающего механизма—индустриальным маслом 45 1 раз в 10 дней, конические шестерни—индустриальным маслом 45 1 раз в 3 месяца.

Рис. 17. Запасные части ребрового станка ЦР-2.

Электрооборудование, наболее изнашивающиеся детали и принадлежности станка ЦР-2:

а) электродвигатель А072/4, 220/380 в, 1460 об/мин, 20 кет, рубильник Р102, кнопочная станция КС1-2, 3 предохранителя ПР-200 на 220 в или ПР-100 на 380 в с тремя плавкими вставками 200 а на 220 в или 100 а на 380 в. Магнитный пускатель П422 на 220 в или ПМЗ на 380 в с одним нормально открытым блок-контактом и втягивающей катушкой в кожухе, тепловое реле РГ-2 и нагревательный элемент № 76 ;

б) шарикоподшипники: № 1310 (2 шт.), № 8211 (2 шт.), № 208-(2 шт.) и № 206 (2 шт.);

в) прорезиненные ремни сечением 50×5 мм длиной 3,7 м для привода подачи ;

г) круглая пила D = 800 мм, d = 50А, s = 3 мм, профиль зуба II или III, г =60 или 48;

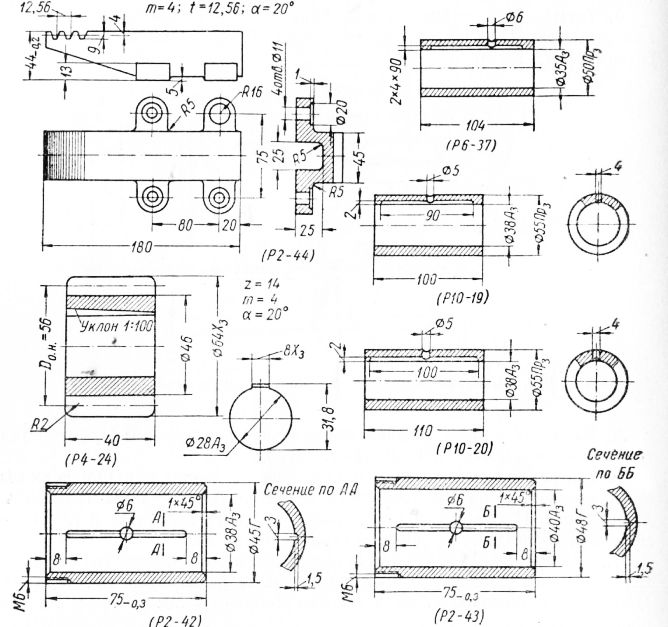

д) запасные части: шестерня Р4-24 (сталь 45), рейка Р2-44, втулки Р6-37, Р10-19, Р10-20, Р2-42 и Р2-43 (СЧ 15-32).

Наладка станка ЦР-2

1. Перед началом работы необходимо проверить, нет ли биения и смещения пильного вала, не ослабло ли крепление каретки и вальцов. Очистить и смазать станок.

2. Установить пилу, которая должна быть отбалансирована, от-рихтована и прокована, иметь хорошо заточенные, разведенные и профугованные зубья. Диаметр пилы должен быть такой, чтобы зубья выступали из материала не менее чем на 20 мм. Зазор в месте посадки пилы на вал должен быть не более 0,15 мм. Шайбы вала и пилу протереть насухо.

3. Придвинуть к пиле две пары кокс (антивибраторы—ограничители колебаний пилы) с зазором 0,2—0,4 мм (1 пара впереди и 1 пара позади вала).

4. Установить расклинивающий нож на расстоянии 10 мм от зубьев пилы в плоскости пилы.

5. Толщина ножа должна быть на 0,5 мм больше ширины пропила.

6. При использовании на этом станке конической пилы (рис. 24) необходимо сделать следующее:

а) изготовить и установить специальный прижимной ролик согласно схеме, приведенной на рис. 24 (из книги В. М. Ученова);

б) удлинить направляющую стенку так, чтобы расстояние от ее конца до зубьев пилы равнялось 10—15 мм. Применяемые пилы должны иметь D = 800-^-650 мм. Поверхность стенки должна отстоять от плоскости пилы на 0,5 мм дальше, чем плоскость, проходящая через образующие основных вальцов ;

в) в целях получения большей чистоты пропила повысить число оборотов до 1600—1800 в минуту.

При работе на станке, помимо общих правил, необходимо учесть следующее:

а) для быстрого выключения подачи следует пользоваться педалью ;

б) подавать доски в станок нужно плавно, избегая ударов о пильный диск;

в) не допускать распиловки обледенелых досок.

Рис. 18. Схема наладки ребрового станка ЦР-2 :

а — делительного типа; б — горбылевого типа ; в — схема установки прижимного ролика.

Техника безопасности. При работе на станке ЦР-2, кроме соблюдения общих правил по круглопильным станкам, следует учитывать следующие требования:

1. Вертикальные питательные вальцы ребрового станка (кроме рабочей части) должны быть плотно и наглухо закрыты цельными металлическими кожухами. Спереди, со стороны подачи пиломатериалов, эти кожухи должны иметь входные козырьки, облегчающие ввод в вальцы древесины и одновременно служащие рукоустранителями для станочника.

2. Впереди ребрового станка, перед входом древесины в вальцы, должны быть устроены тормозные ворота, свободно пропускающие древесину вперед, но не пропускающие ее обратно даже при открытых питательных вальцах.

3. Переводная вилка ребрового станка как вверху, у рукоятки переводки, так и внизу, в трансмиссионной части, должна иметь предохранительный запор, препятствующий пуску станка без предупреждения.

4. Задняя (правая) сторона ребрового станка, где помещается механизм привода, должна быть наглухо закрыта плотным металлическим кожухом. Кожух должен открываться для доступа к ремням и механизму при ремонте, осмотре и т. п.

5. Контргруз ребрового станка должен перемещаться в глухом вертикальном цилиндре(допуска-ется прямоугольное сечение этого оградительного устройства), исключающем всякую возмож ность прикосновения к контргрузу.

6. Не передавать доску через станокдляповторнойраспиловки.

7. Не поддерживать руками доску вблизи подающих вальцов и не поправлять ее во время распиловки.

8. Не, запускать в вальцы доску до полного разгона пилы.

9. Переводная вилка должна иметь запор, предотвращающий пуск станка без предупреждения.

10. Усилие для отжима педалью вальцов не должно превышать 5 кг.

Ребровый станок ЦР-3 предназначен для продольного распиливания на ребро главным образом брусьев и досок конической пилой. Применение конических пил дает экономию древесины, уменьшение пропила, уменьшение припуска на усушку и на строжку. Ширина пропила при конических пилах от 1,8 до 2,4 мм (при диаметре пил от 400 до 800 мм).

Электрооборудование и наиболее изнашивающиеся детали станка

а) электродвигатель А073/4, 28 кет, 1460 об/мин ; электродвигатель А042/6, 1,7 кет, 930 об/мин ; рубильник трехполюсный Р-202 4-кнопочной станции КУ-111, 3; предохранитель ПР-1/400а (на 220 в) или ПР-200 (на 380 в); 3 плавкие вставки 260 а (на 220 б) или 180 а (на 380б); 4 предохранителя ПР-1М, 3; плавкие вставки 15а на гг° 6 или Ю а на 380 в ; плавкая вставка 8 а на 220 б или б а на 380 в ; магнитный пускатель П-522 с втягивающей катушкой : магнитный пускатель МПКО-110 ; 2 тепловых реле РТ-4 ; 4 нагревательных элемента № 60 на 220 в или № 56 на 380 в ; тепловое реле РТ-1 и 2 нагревательных элемента:

Рис. 19. Монтажная схема ребрового

б) на станке применены шарикоподшипники : на пильном валу № 310 (2 шт.), на приводе подачи № 8109 (1 шт.), № 305 (2 шт.) и №306 (2 шт.); в механизме подающих вальцев № 210 (2 шт.), № 7212 (Г шт.), № 7307 (3 шт.); для направляющей стенки № 207 (5 шт.), № 208 (5 шт.) и для роликов станины № 206 (4 шт.);

в) приводные цепи : для механизма подачи мотоциклетная № 4 с шагом 15,875 мм, с роликами диаметром 10,16 мм, шириной 6,5 мм и длиной 950 мм и велосипедная с шагом 12,7 мм с роликами диаметром 7,8 мм, шириной 3,4 мм и длиной 733 мм;

г) клиновой ремень для привода типа А, длиной 1120 мм;

д) правая коническая пила диаметром 700 мм, имеющая диаметр плоской части 150 мм, толщину у центра 4,2 мм и у зубьев 1,4 мм, число зубьев 110.

Технические условия по нормам точности для станка ЦР-3 те же, что и для станка ЦР-2. Кроме этого, необходимо обеспечить следующие условия:

1. В нулевом положении суппорта рабочая поверхность направляющей стенки и образующие роликов должны быть перпендикулярны рабочей поверхности стола и параллельны плоскости пильного диска. Проверяется контрольным диском, линейкой, угольником 90° и щупом. Допуск 0,2 мм на длине 300 мм.

2. В нулевом положении образующая подающего вальца должна быть перпендикулярна рабочей поверхности стола. Проверяется угольником и щупом. Допуск 0,2 мм на длине 300 мм.

3. Направляющую стенку следует устанавливать так, чтобы центр переднего ролика находился против зубьев пилы.

4. Расстояние от плоскости пилы до вальца должно быть больше толщины распиливаемого материала на величину развода зубьев на одну сторону.

5. Разница по толщине распиливаемого материала не должна превышать 20—25 мм, настройку при этом надо производить на минимальную толщину.

6. При отпиливании тонких досок толщиной 8—10 мм, при высоте реза 140—175 мм направляющие ролики устанавливают так, чтобы направление подачи доски образовало бы с плоской стороной пилы угол, больший, чем с конической.

7. Настройку для распиловки под углом производить только при выключенных электродвигателях.

Подготовка конической пилы к работе.

1. Тщательно производить заточку зубьев, выдерживать шаг около t — 16ч-18 мм, высоту зуба (0,5—0,6) t, передний угол у—25°, угол заострения /9 =40°, задний а =25°, радиус закругления впадины г =(0,1 ч-0,15) t, форма зуба с ломаной стенкой. Зубья доводить оселком. Зазор при посадке на вал не более 0,05 мм.

2. Тщательно разводить зубья : при влажности до 20% развод плоской стороне 0,3 мм и на конусной 0,4 мм, при влажности 30% соответственно 0,4 и 0,5 мм, но в сумме не более, чем толщина пилы.

Для улучшения работы пилы рекомендуется в 2—4 местах оставлять по два неразведенных зуба.

После проковки пилы плоская часть диска должна быть вогнута с просветом 0,3 мм для пил диаметром 500 мм и 0,4 мм для пил диаметром 600 мм.

При установке пилы следует:

а) придвинуть штифты (коксы) к пиле с зазором 0,3—0,6 мм;

б) установить сальники (при пилах диаметром больше 600 мм) впереди пильного вала на расстоянии 120 мм от его оси;

в) установить расклинивающий нож на расстоянии 10 мм от зубьев пилы. Общий угол конусности /8 клина должен быть распределен так, чтобы конусность клина со стороны конической части пилы односторонней конусности составляла 3/4/3, а со стороны плоской части пилы.

г) пилу установить конусной стороной к отпиливаемой доске. Диаметр пилы должен быть такой, чтобы зубья пилы выступали над пропилом на 30 мм.

При работе на станке ЦР-3 необходимо:

1) проверить на первых досках правильность толщины по середине и по концам (на расстоянии 0,5 м от концов) и затем периодически проверять толщину в процессе работы;

2) доски посылать торец в торец;

3) доски при подаче в станок должны соприкасаться со столом и быть плотно прижаты вальцами;

4) выпиливать доски толщиной более 12 мм двусторонними коническими пилами при кратном размере заготовок.

При больших скоростях качество распила снижается.

Балансирный станок ЦБ-3 предназначен для поперечного распиливания бревен диаметром до 350 мм.

Электрооборудование, наиболее изнашивающиеся детали и принадлежности:

а) электрооборудование станка: электродвигатель А062/4, мощностью 10 кет,. 220/380 в, контактор магнитный П-322, нагревательный элемент на 220 в, кнопки управления КУ-12 ;

б) применяемый на станке ремень—прорезиненный, трехпрокла-дочный шириной 125 мм, длиной 4140 мм ;

в) для пильного вала используются шарикоподшипники № 311 или № 1311 (2 шт.);

г) пила круглая : D — 1000 мм, d = 50 мм, s — 3,4 мм ; профиль зуба IV, z =12 или 96.

Рис. 20. Монтажная схема балансирного станка ЦБ-З.

Смазка. Шарикоподшипники пильного вала смазываются солидолом УС-2 1 раз в 3 месяца.

Правила по технике безопасности для станков типа ЦБ-3.

1. Пилу балансирного станка необходимо уравновесить так, чтобы усилие для опускания вхолостую не превышало 5 кг.

2. Бревно, распиливаемое на балансирном станке, следует надежно закреплять на рольганге так, чтобы оно не подвертывалось во время работы и чтобы после пропила обе половины бревна надежно удерживались на своем месте.

3. Пильный диск балансирного станка должен иметь ограждение, полностью закрывающее его в нерабочем положении, а при опускании его на бревно—открывающее только часть зубьев, которые участвуют в распиловке.

4. При возвращении балансирной пилы в исходное, нерабочее положение она не должна отскакивать от упора.

5. Место станочника должно быть устроено так, чтобы рабочий, управляя пилой, во время работы не находился в плоскости вращения пильного диска. Для этого рукоятка (ось ее) должна быть отнесена в сторону от плоскости пильного диска на 300—400 мм.

6. Выгребание опилок во время работы станка запрещается.

7. Подавать к пиле бревна и убирать отпиленные части следует с помощью специальных крючьев ; выполнять эти операции непосредственно руками запрещается.

8. Наводить диск пилы на бревно необходимо равномерно, без толчков, и только после того, как пила даст полное число оборотов.

9. Отрезки-коротыши длиной менее 400 мм следует распиливать в шаблонах или зажимах.

Торцовочный педальный станок ЦКБ-3 предназначен для поперечного распиливания досок, горбылей и реек.

Рис. 21. Фундамент торцовочного станка ЦКБ-3.

Технические условия по нормам точности, которым должен соответствовать станок ЦКБ-3 после монтажа или ремонта :

1. Пильный вал в месте крепления пилы не должен иметь радиального биения. Допуск 0,05 мм.

2. Пильный вал не должен иметь осевого смещения. Допуск 0,1 мм.

3. Торцевая поверхность основной пильной шайбы не должна иметь биения. Допуск 0,05 мм на радиусе 50 мм.

4. Пильный вал должен быть отбалансирован. Допуск 15 г на радиусе 100 мм.

5. Ось пильного вала должна быть параллельна оси вала электродвигателя. Допуск 0,5 мм на длине 1000 мм.

После настройки станок должен давать пропил, точный по длине и перпендикулярный к кромкам доски. Допуск по перпендикулярности реза 1°.

Смазка. Подшипники пильного вала смазываются солидолом УС-2 1 раз в 3 месяца.

Электрооборудование и наиболее изнашивающиеся детали станка ЦКБ-3:

а) электродвигатель А052/4, 220/380 в, 7 кет, 1440 об/мин ; магнитный пускатель МПК-1-211 ; кнопочная станция КС 1-22 ; тепловое реле РТ-1 ; 2 нагревательных элемента № 155 (на 220 в) или № 59 (на 380 в); 3 предохранителя ПР-60 ; 3 плавкие вставки 60а (на 220 в) или 35а (на 380 в); пакетный выключатель ВП-25 ;

б) шарикоподшипники для пильного вала № 11309 (2 шт.);

в) приводной ремень—прорезиненный 85×4 мм длиной 2050 мм;

г) пила круглая : D = 700 мм, d = 40А, профиль IV, s = 2,4 мм, г =96 или 120;

д) запасные части: эксцентриковая втулка 1-6 (СЧ 15-32); втулки 1-9 и 1-10 (СЧ 18-36).

Наладка станка ЦКБ-3:

а) устанавливаются качающиеся упоры для установки на мерные длины отпиливаемых досок ;

б) очищается станок, рамка с пилой должна свободно опускаться, не подскакивать и не задевать за прорези стола; ширина прорези в столе не более 10 мм;

в) усилие подъема не должно превышать 5 кг;

г) принимается от пилоточки и устанавливается пила ; она должна быть хорошо прокована, заточена и отбалансирована, зубья разведены и профугованы, полотно без трещин. Зазор при посадке на вал не должен превышать 0,1 мм.

По технике безопасности для станка ЦКБ-3 нужно придерживаться общих правил и, кроме того, учесть следующее:

1. В педальном торцовочном станке движение зубьев должно быть направлено от рабочего так, чтобы пила прижимала древесину к упорной линейке.

2. Щель для пилы в столе педального станка должна быть не шире Ю мм.

3. Рабочее место станочника должно быть смещено в сторону от плоскости пилы на 300—400 мм.

4. Во избежание случайного опускания педали станка при задевании ее станочником или при падении на нее древесины над педалью Должен быть устроен защитный козырек.

5. При возвращении в исходное, нерабочее положение пила не Должна вибрировать или подскакивать, при этом вершины зубьев пилы должны опускаться ниже уровня стола на 50 мм.

6. Пильный диск должен быть снабжен прочным предохранительным кожухом, сблокированным с педалью и автоматически опускающимся на распиливаемую древесину при подъеме пилы.

7. Стол педального торцовочного станка должен быть наглухо закрыт со всех сторон до самого пола и иметь плотно закрывающиеся дверцы для осмотра, смазки, очистки и ремонта станка.

8. Обрезки от педального торцовочного станка следует удалять автоматически (обрезки должны падать в люк).

9. Стол станка оборудуется легко вращающимися роликами, расположенными на расстоянии 0,6 м один от другого. Предпочтительно монтировать ролики на шарикоподшипниках.

10. Педаль станка надо отбалансировать так, чтобы при подаче пилы в рабочее положение усилие на педаль не превышало 5 кг.

11. Необходимо доску перед распиловкой прижать к опорной стенке и не передвигать ее в процессе пиления.

12. Пилу поднимать плавно, нажимая на педаль без удара.

13. Не убирать обрезки и опилки от пилы руками, они сами должны сваливаться в люк.

14. Не доставать доски через пилу.

15. Над педалью должен быть защитный козырек во избежание произвольного нажима или удара на педаль.

16. Зубья пилы должны находиться ниже уровня стола на 50 мм при нижнем положении пилы.

17. Заготовки короче 300 мм можно торцевать только в шаблонах или зажимах.

Рис. 22. Запасные части торцовочного станка ЦКБ-3.

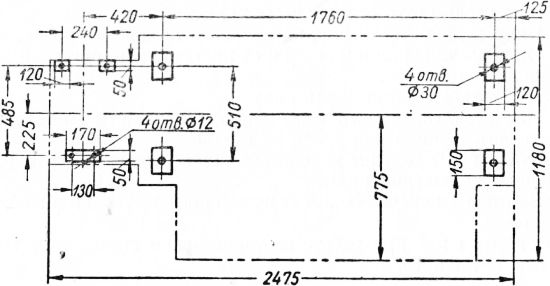

Трехпильный концеравнитель ЦКЗ-2 предназначен для отторцовки и раскроя на части короткого пиломатериала. Смазка. Подшипники пильного вала смазываются солидолом С-2 1 раз в 3 месяца, а цапфы роликов 1 раз в неделю, направляющие кРонштейнов—индустриальным маслом 45 1 раз в неделю.

Рис. 23. Установочная схема трехпильного концеравнителя ЦКЗ-2.

Правила по технике безопасности для концеравнителей.

1. нерабочую часть каждого пильного диска концеравнителя следует наглухо оградить боковыми щитами. Эти щиты не должны препятствовать удалению опилок и вместе с тем должны полностью исключать возможность прикосновения с любой стороны к пильному диску. С изменением расстояния между пилами должны перемещаться и ограждения.

2. Верхнюю рабочую часть каждого пильного диска концеравнителя следует закрыть колпаком качающегося типа, открывающим его под давлением надвигающейся каретки или пиломатериалов на требуемую высоту пропила.

3. Концы дощечек перед подачей их к пилам концеравнителя следует подравнивать на расстоянии не менее чем 0,5 м от передних зубьев пил. Если дощечки подравнивают на каретке, то ее следует отодвинуть от пилы и задержать собачкой или крючком во избежание откатывания к пилам.

4. Каретку для подачи материала на пилы концеравнителя следует снабдить щитками, закрывающими переднюю часть пил, выходящую за упор, который поддерживает распиливаемый материал. Производительность станка берется из расчета распиливания в минуту трех закладок по 14 заготовок в каждой.

—

Применяемые в деревообрабатывающих производствах круглопильные станки подразделяются на следующие основные группы: станки для продольного раскроя, для поперечного раскроя и для смешанного раскроя.

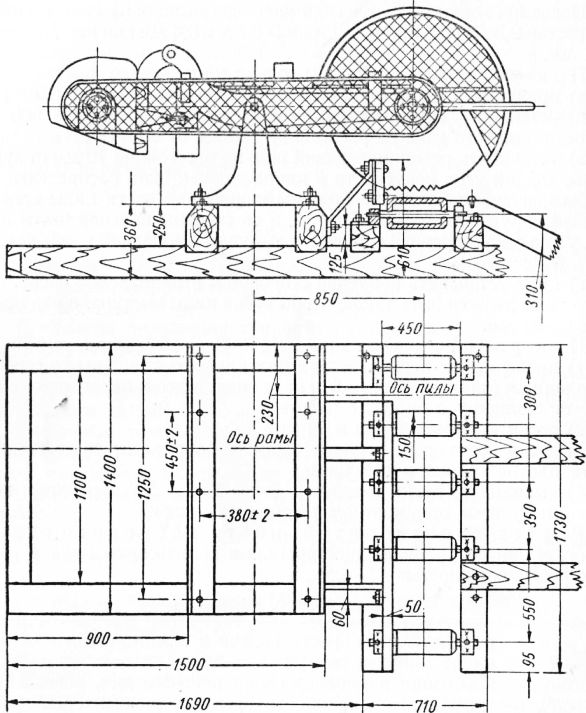

Прирезной станок с гусеничной подачей представляет собой -основной вид раскроечного оборудования современных мебельных и деревообрабатывающих предприятий.

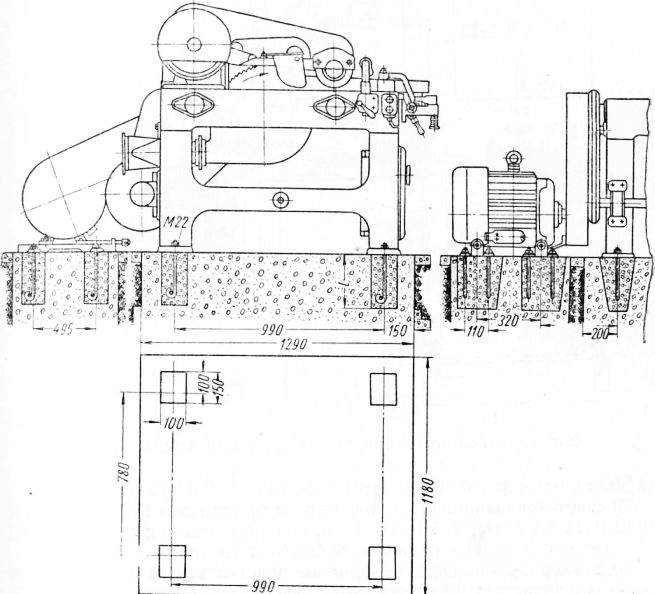

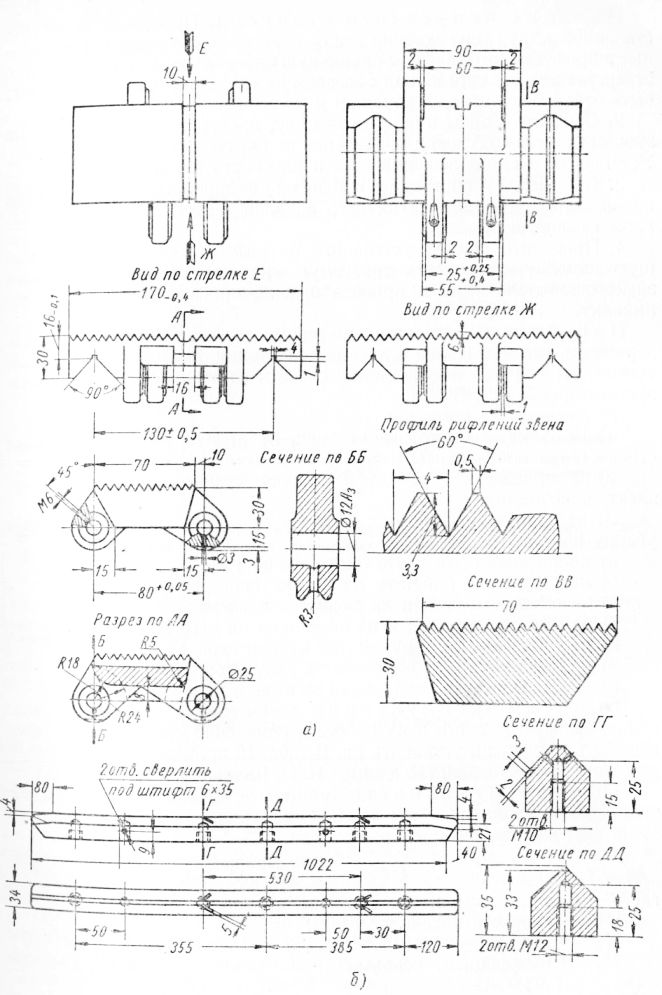

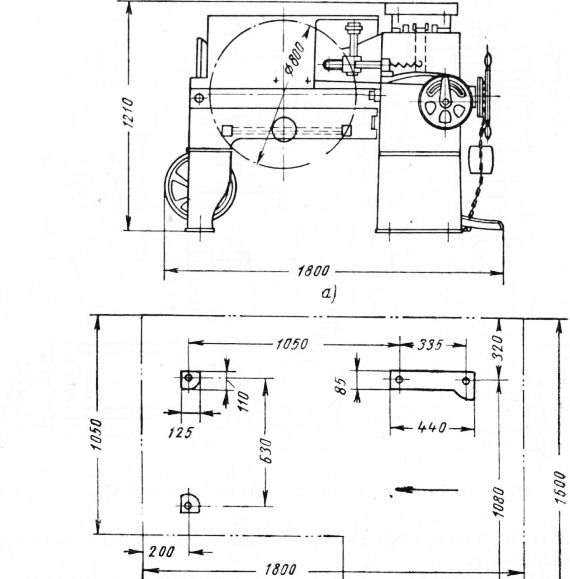

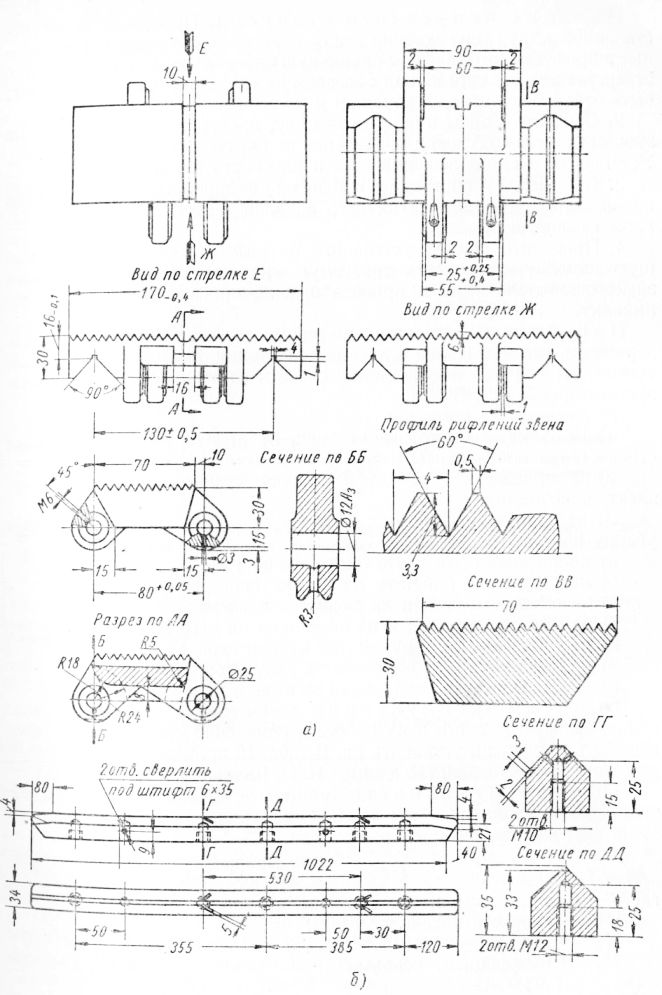

Прирезной станок ЦДК-4 монтируется на бетонном или кирпичном фундаменте, но может быть установлен на балках или на железобетонном междуэтажном перекрытии.

Технические условия по нормам точности, которым должен соответствовать станок ЦДК-4 после монтажа или ремонта:

1. Звенья гусеницы должны перемещаться прямолинейно по направляющим станины. Проверяется индикатором, установленным на звене гусеницы по линейке, положенной на стол. Допуск 0,2 мм на длине 1000 мм .

2. Звенья гусеницы при их перемещении не должны иметь перекосов. Проверяется уровнем при медленном движении гусеницы. Допуск 0,5 мм на длине 1000 мм.

3. Рабочая поверхность звеньев гусеницы должна лежать в горизонтальной плоскости. Проверяется уровнем. Допуск 0,5 мм на длине 1000 мм.

4. Плоскость вращения пильного диска должна быть перпендикулярна рабочей поверхности звеньев гусеницы. Проверяется индикатором и угольником. Допуск 0,1 мм на длине 1000 мм.

5. Рабочая поверхность направляющей линейки должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

6. Рабочая поверхность направляющей линейки должна быть параллельна направлению перемещения гусеницы. Проверяется индикатором, установленным на гусеницу при ее перемещении. Допуск 0,25 мм на длине 1000 мм.

7. Центрирующая шейка шпинделя не должна иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

8. Опорная поверхность шайбы шпинделя не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,03 мм на диаметре 100 мм.

Рис. 25. Монтажная схема прирезного станка ЦДК-4.

Плоскость вращения пильного диска должна быть параллельна направлению перемещения гусеницы. Проверяется индикатором и контрольным диском. Допуск 0,25 мм на длине 1000 мм.

Рис. 26. Схемы проверки прирезного станка типа ЦДК-4.

После выверки станок должен давать:

а) прямолинейный пропил, проверяется линейкой и щупом; допуск 0,3 мм на длине 1000 мм;

б) перпендикулярность плоскости пропила базовой стороне заготовки ; проверяется угольником и щупом; допуск 0,2 мм на длине 100 мм;

в) равномерность толщины (10 мм) отпиливаемых брусков ; проверяется штангенциркулем; допуск 0,5 мм на длине 1000 мм.

Смазка. Шарикоподшипники смазываются солидолом УС-2 1 раз в 3 месяца, оси звеньев гусеницы и направляющие — индустриальным маслом 45, шестерни, винты и втулки—солидолом УС-2 1 раз в неделю.

Электрооборудование и наиболее изнашивающиеся детали станка ЦДК-4:

а) электродвигатель типа А062/2, 10 кет, 29С0 об/мин; электродвигатель подачи двухскоростной 752/4 8,2, 3 кет, 1500/750 об/мин ; пакетный выключатель ВП-80; элементы кнопочной станции КУ111 (4 шт.); предохранители трубчатые ПР-100 (3 шт.); предохранители Е27 (4 шт.); плавкие вставки для ПР-100 80 а, 220 в или 60 а, 380 в — 3 шт. и для Е 27 15 а, 220 в или 10 а (380 в) — 4 шт.; магнитные пускатели МПК-1-111 (2 шт.) и ПМ-2 (1 шт.); реле промежуточное ЭП-41/30 ; реле тепловое РТ-2 220 в или РТ-1, 380 в, то же РТ-1, 2 шт.; нагревательные элементы к ним соответственно № 73 220 в или № 62 380 в (2 шт.) и № 51 220 в, или № 40—380 в (4 шт.), клеммник наборный КН-1007 (1 шт.);

б) втулочно-роликовая цепь t.= 19,05 мм, I = 13 м, 96 звеньев и для масляной системы такая же цепь t = 12,7 мм, 1= 7,8 м, 62 звена;

в) шарикоподшипники для шпинделя пилы № 1307 (1 шт.), № 1310 (1 шт.) и № 309 (1 шт.), для суппорта нажимных роликов № 206 (12 шт.), для дверки суппорта № 206 (4 шт.), для конвейера подачи № 207 (4 шт.), для редуктора № 204 (2 шт.), № 205 (1 шт.), № 209 (1 шт.) / и для стойки № 8206 (1 шт.) ;

г) строгальные пилы диаметром 400 мм или обычные плоские пилы диаметром от 250 до 400 мм, толщиной 1,6—2,4 мм с отверстием d= 50А;

д) запасные части: звено гусеницы (ковкий чугун) и направляющая планка (текстолит).

Рис. 27. Запасные части прирезного станка ЦДК-4:

а — звено гусеницы; б — направляющая.

Наладка прирезного станка.

1. Проверить перед постановкой пилу; она должна иметь правильно заточенные разведенные и профугованные зубья, правильную проковку и рихтовку полотна, отверстие для посадки на вал с зазором не более 0,05 мм ; пила должна быть отбалансирована, без трещин и заусенцев.

2. Очистить шайбы и закрепить пилу, проверить осевое биение по зубьям (допуск 0,05 мм) и радиальное по окружности (допуск 0,1 мм). Установить расклинивающий нож в плоскости пильного диска.

3. Опустить суппорт пилы и надежно зафиксировать его в таком положении, чтобы пила находилась в канавке гусеницы, но не касалась ее дна.

4. Проверить станок, установить на размер изделия направляющую линейку, установить требуемую скорость подачи и, включив электродвигатель пилы и привода подачи, произвести пробную распиловку.

При эксплуатации прирезных станков необходимо поддерживать все механизмы в хорошем состоянии, смазывать, применять только хорошо заточенные пилы, следить за исправным состоянием эксгаусторного устройства.

По технике безопасности:

1) не пускать неисправный станок, проверить, не остались ли на столе станка инструменты и другие посторонние предметы;

2) не производить ремонт и наладку станка при включенных электродвигателях;

3) не производить чистку, обтирку и смазку станка, а также уборку на ходу;

4) не загромождать место около станка;

5) не разрешать работать на станке посторонним лицам;

6) не оставлять станок на ходу без надзора;

7) не садиться на стол и не опираться на него во время работы;

8) не тормозить пилу рукой или куском дерева;

9) не поднимать и не опускать на ходу суппорт пилы;

10) не подавать для распиловки заготовки короче 250 мм.

Во время эксплуатации прирезных станков могут быть обнаружены недостатки в их работе и появление брака. Необходимо выяснить причины и устранять их. В табл. 16 приведены необходимые для этого рекомендации (по данным И. И. Шейнова).

Производительность станков с механической подачей типа ЦДК-4 за смену

Станки для поперечного раскроя

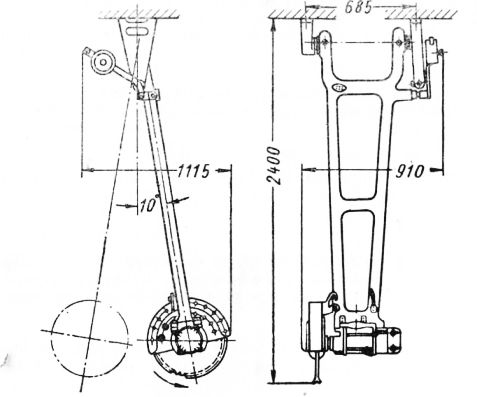

Торцовочный маятниковый станок типа ЦМЭ предназначен для раскроя досок, брусков и щитов.

Применяют электродвигатель МДЗ, 4 кет, 2910 об/мин, с магнитным пускателем МПК-1-210, кнопочным управлением КС1-22 и с пакетным выключателем ВП-25.

Пила имеет диаметр 500 мм, толщину 2 мм, число зубьев 72—96, отверстие 35А3.

При монтаже маятниковой торцовки необходимо обеспечить, правильное нерабочее положение рамы. Она должна быть отклонена назад на 10° от вертикали и легко надвигаться при распиливании с усилением не более 5 кг, а пильный диск должен быть перпендикулярным рабочим поверхностям стола и вращаться «сверху вниз», обеспечивая прижим материала к столу и задней стенке.

Технические условия по нормам точности, которым должен соответствовать станок ЦМЭ после монтажа или ремонта :

1. Пильный вал в месте крепления пилы не должен иметь радиального биения. Допуск 0,05 мм.

2. Пильный вал не должен иметь осевого смещения. Допуск 0,1 мм.

3. Торцевая поверхность основной пильной шайбы не должна иметь биения. Допуск 0,05 мм на диаметре 100 мм.

4. Пильный вал должен быть отбалансирован. Допуск 15 г на радиусе 100 мм.

5. Маятниковая рама не должна иметь поперечного качания за счет люфта в шарнирном соединении подвеса (замеряется у пилы). Допуск 0,2 мм.

6. Ось пильного вала и ось качания рамки должны лежать в одной плоскости. Допуск 0,5 мм на длине 600 мм.

Рис. 28. Монтажная схема маятникового станкаАЦМЭ.

После наладки согласно этим нормам станок должен обеспечивать точность по длине 1 мм, по перпендикулярности реза 1°.

Смазка. Подшипники электродвигателя смазываются солидолом УС-2 1 раз в б месяцев, пальцы компенсатора—индустриальным маслом 45, остальное—солидолом УС-2 2 раза в смену.

Основные правила по технике безопасности для маятниковых торцовок:

1. При движении пилы зубья должны прижимать заготовку к опорной линейке.

2. Щель для пильного диска в столе не должна быть шире 10 мм.

3. Рабочее место станочника должно быть в стороне от плоскости пилы на 300—400 мм.

4. В заднем положении пилы зубья должны скрываться за пределы линейки не менее чем на 50 мм и фиксироваться пружинящим зажимом.

5. Верхний противовес рамы пилы следует укрепить болтом на штанге и, кроме того, прикрепить цепью к раме станка. Допускаются и иные надежные способы защиты рабочих от возможного падения противовеса, например устройство сплошного перекрытия над головой станочника, и т. п.

6. Пиломатериалы длиной менее 300 мм следует торцевать исключительно в шаблонах или при помощи специальных зажимов.

7. На станке необходимы предохранительные упоры, ограничивающие перемещение пилы так, чтобы она могла отклоняться в сторону рабочего лишь настолько, насколько необходимо для пропила пиломатериала наибольшей ширины.

8. Пильный диск следует защитить сплошным или решетчатым кожухом с таким расчетом, чтобы в нерабочем положении были закрыты все зубья пилы, а в рабочем — открывались лишь те зубья, которые участвуют в распиловке.

9. Стол маятникового станка должен быть оборудован легко вращающимися роликами.

10. Приводной ремень станка (для станков с ременным приводом) необходимо оградить на протяжении от нижнего до верхнего шкива.

Рис. 29. Установочная схема торцовочного станка ЦП.

Торцовочный станок с прямолинейным движением суппорта и с ручной подачей типа ЦП.

Торцовочные станки этого типа обеспечивают большую точность, а именно: по длине 0,25 мм и по перпендикулярности 0,5°.

Технические условия по нормам точности, которым должен удовлетворять станок типа ЦП, после монтажа или ремонта (по Манжосу).

1. Ось шпинделя пилы должна быть перпендикулярна направлению перемещения суппорта. Проверяется индикатором и линейкой. Допуск 0,6 мм на длине 10С0 мм.

2. Суппорт не должен иметь поперечного смещения. Проверяется индикатором. Допуск 0,15 мм.

3. Суппорт должен сохранять горизонтальность своего положения. Проверяется уровнем. Допуск 0,15 мм на длине 1СС0 мм. Пильный вал не должен иметь осевого смещения. Проверяется индикатором. Допуск 0,1 мм.

5. Шейка пильного вала не должна иметь радиального биения. Проверяется индикатором. Допуск 0,04 мм.

6. Торцевая поверхность шайбы не должна иметь осевого биения. Проверяется индикатором. Допуск 0,06 мм на диаметре 100 мм.

7. Ось пильного вала должна быть перпендикулярна рабочей поверхности стола. Проверяется индикатором и угольником. Допуск 0,3 мм на длине 1000 мм.

8. Направляющая линейка должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

9. Направление движения суппорта должно быть перпендикулярно опорной линейке. Проверяется индикатором и угольником. Допуск 0,6 мм на длине 1000 мм.

Рис. 30. Схемы проверки торцовочного станка типа ЦП.

Торцовочный станок с механизированной подачей типа ЦПА в отличие от станка ЦП имеет гидропривод, обеспечивающий механизированную подачу суппорта пилы.

На станке ЦПА можно распиливать заготовки толщиной до 100 мм и шириной до 500 мм (при пиле диаметром до 4С0 мм).

Концеравнитель с конвейерной подачей Ц2К 120 является наиболее производительным станком и применяется для массовой двусторонней торцовки досок, брусков и т. п.

Технические условия по нормам точности, которым должен удовлетворять двухпильный концеравнитель с конвейерной подачей после монтажа или ремонта (по Манжосу).

1. Базирующие поверхности направляющих линеек, по которым движется заготовка, должны быть прямолинейны. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

2. Базирующие поверхности направляющих линеек должны лежать в одной плоскости в продольном и поперечном направлении в разных положениях правой колонки. Проверяется уровнем и линейкой. Допуск вдоль 0,3 мм и поперек 0,15 мм на длине 1000 мм.

3. Оси пильных валов должны быть перпендикулярны направлению движения подачи заготовки. Проверяется индикаторами, установленными на передвигаемую заготовку, и контрольными дисками, закрепленными на пильных валах. Допуск 0,2 мм на длине 1000 мм.

4. Оси пильных валов должны быть параллельны плоскости, проходящей через базирующие поверхности направляющих линеек. Проверяется уровнем. Допуск 0,1 мм^ на длине 1000 мм.

5. Плоскость, проходящая через опорные поверхности парных цепей, должна быть перпендикулярна направлению движения. Проверяется индикаторами и угольниками, прижатыми к проверочной линейке, опирающейся на упоры. Допуск 0,2 мм на длине 1000 мм.

6. Пильные валы не должны иметь осевого смещения. Проверяется индикатором. Допуск 0,05 мм на длине 1000 мм.

7. Шейки пильных валов не должны иметь радиального биения. Проверяется индикатором. Допуск 0,04 мм.

8. Опорная поверхность пильной шайбы не должна иметь торцевого биения. Проверяется индикатором. Допуск 0,02 мм на диаметре 100 мм.

Рис. 31. Монтажная схема концеравнителя Ц2К120.

Смазка. Подшипники и шестерни редуктора смазываются индустриальным маслом 45 1 раз в 3 месяца; винты, оси—солидолом УС-2.

Наладка станка типа Ц2К120:

а) проверяется перпендикулярность парных упоров к пильным Дискам и направлению движения цепей;

б) настраивается станок на размер изделия;

в) вхолостую провертываются подающие цепи и шпиндели;

г) производится пробная торцовка нескольких изделий, проверка их размера и качества обработки и окончательная отладка станка на заданный размер.

Электрооборудование и наиболее изнашивающиеся детали станка Ц2Ю20:

а) электродвигатели пилы МД1, 2,2 кет, 30С0 об/мин (1 шт.) и для механизма подачи Т42/8/4, 0,7/1 кет, 750/1500 об/мин; пакетный выключатель ВП-25 ; магнитные пускатели МПКО-П1 (2 шт.) и МПКО-110 (1 шт.); тепловое реле РТ-1 (3 шт.); предохранители 27 (10 шт.); барабанный переключатель к двухскоростному электродвигателю БП1-451 ; клеммники из 15 клемм 10а КН-1015 (1 шт.), из 8 клемм 10а

б) шарикоподшипники редуктора № 204 (3 шт.), № 205 (1 шт.) и № 209 (1 шт.);

в) круглые пилы D = 350 мм, d = 50A, s = 1,8 мм или 2 мм, профиль зуба IV, z =12 (2 шт.).

Рис. 32. Схемы проверки концеравнителя типа Ц2К120.

КН-1008 (1 шт.) и из 8 клемм 10а 1 шт. КН-1008 (1 шт.); кнопки управления КУ-111 (5 шт.); нагревательные элементы к тепловому реле РТ-1 № 43 (2 шт.), № 37 (1 шт.), плавкие вставки 20а (6 шт.), 10а (3 шт.) и 60а (1 шт.);

Круглопильный станок для смешанного распиливания Ц-5 относится к группе универсальных круглопильных станков.

Технические условия по нормам точности, которым должен удовлетворять круглопильный станок с ручной подачей после монтажа или ремонта.

1. Рабочая поверхность стола должна быть плоской. Проверяется линейкой и щупом. Допуск 0,25 мм на длине 1000 мм.

2. Рабочая поверхность направляющей линейки должна быть прямолинейна. Проверяется линейкой и щупом. Допуск 0,2 мм на длине 1000 мм.

3. Плоскость вращения пильного диска должна быть параллельна направлению перемещения поперечной линейки-угольника. Проверяется индикатором по контрольному диску (диаметр 300 мм). Допуск 0,25 мм на длине 1000 мм.

4. Рабочая поверхность направляющей линейки должна быть параллельна плоскости вращения пильного диска. Проверяется штихмасом или мерным бруском и щупом по контрольному диску. Допуск 0,25 мм на длине 1000 мм.

5. Рабочая поверхность стола должна быть перпендикулярна плоскости вращения пильного диска. Проверяется угольником, контрольным диском и щупом. Допуск 0,1 мм на длине 100 мм.

6. Рабочая поверхность стола должна быть горизонтальна в различных его положениях по высоте. Проверяется уровнем. Допуск 0,4 мм на длине 1000 мм.

7. Шейка пильного вала не должна иметь радиального биения. Проверяется индикатором. Допуск 0,05 мм.

8. Поверхность опорной шайбы не должна иметь осевого биения. Проверяется индикатором. Допуск 0,03 мм на диаметре 100 мм.

После выверки станок должен давать прямолинейный пропил (допуск 0,4лш на длине 1000мм) и прямоугольный пропил (допуск 0,2 мм на длине 100 мм) при распиловке бруска размером 50×150×1000 мм на рейки толщиной 10—15 мм.

Станок должен также давать равномерную ширину отпиливаемых брусков с допуском 0,5 мм на длине 1000 мм.

Смазка элементов станка Ц-5: шарикоподшипники пильного вала смазываются солидолом УС-2 1 раз в 3 месяца, упорный шарикоподшипник — 1 раз в месяц, подшипники подъемного механизма — 1 раз в смену; винты и гайки, шестерни и направляющие — индустриальным маслом 45 1 раз в неделю.

На станке Ц-5 применены : электродвигатель АО 52/2,7 кет, 2900 оо/мин; магнитный пускатель МПК1-110; кнопочная станция КС 1—22, круглая пила диаметром 500 мм и толщиной 2,4 мм; клиновые ремни проф. Б длиной 1800 (2 шт.), шарикоподшипники для шпинделя № 308 (2 шт.) и для подъемного механизма № 8105 (1 шт.).

Рис. 33. Монтажная схема круглопильного станка Ц-5.

Основные правила по технике безопасности для круглопильных универсальных станков.

1. При продольной распиловке с ручной подачей часть пилы, находящаяся над столом, ограждается прочным предохранительным кожухом, автоматически опускающимся на распиливаемый материал любой толщины и всегда закрывающим все зубья пилы, кроме тех, которые находятся во время работы и распиливаемой древесине.

Рис. 34. Схемы проверки круглопильного станка типа Ц-5.

2. Нижнюю часть пилы (под столом) закрывают двумя прочными предохранительными щитами, отстающими один от другого не более чем на 10 см и выступающими за линию вершин зубьев не менее чем на 10 см. Это ограждение не должно мешать смене пилы и удалению опилок.

3. При продольной распиловке сзади пилы устанавливают расклинивающий нож и при этом так, чтобы его можно было перемещать в плоскости пильного диска, придвигая к зубьям. Расстояние между лезвием ножа и зубьями пилы должно быть не более 10 мм, а толщина ножа на 0,5 мм больше ширины развода пилы. По высоте нож должен быть не ниже верхних зубьев диска пилы.

4. Перемещение ножа и закрепление его в надлежащем положении должны осуществляться легко, без применения посторонних инструментов. Такое (легкое) перемещение ножа должно производиться от рукоятки или штурвала или, в крайнем случае, нож можно крепить болтом, у которого гайка заменена барашком.

5. При продольной распиловке смолистой древесины, когда возможно загрязнение или засмоление расклинивающего ножа, особенно при распиловке брусьев, необходимо применять деревянные или железные клинья, забиваемые в пропил от руки. Продольная распиловка кругляка на круглопильных станках при ручной подаче воспрещается.

6. На круглопильном станке при продольной распиловке по обе стороны от пильного диска необходимы тормозные качающиеся пластинки типа когтей, зазубренных эксцентриков или секторных щитков, предотвращающих обратный вылет распиливаемой доски или рейки.

7. При работе с кареткой на ней должны быть надежные зажимы, а на столе соответствующие упоры, препятствующие повертываниию материала или его вылету из каретки и ограничивающие ее движение.

8. Ширина щели для пилы в столе станка должна быть не более 10 мм.

9. На круглопильном станке с ручной подачей при допиловке конца доски станочники должны пользоваться толкателями.

10. Направляющую линейку следует устанавливать параллельно пильному диску.

Универсальный станок УН может быть (условно) отнесен к группе универсальных круглопильных станков.

На станке можно распиливать доски толщиной до 100 мм, наибольшей шириной 500 мм (пилой диаметром 400 мм). Угол поворота хобота 0—360°, наибольший подъем хобота 450 мм, ход суппорта 700 мм. Углы поворота электродвигателя в горизонтальной и вертикальной плоскости от 0 до 360°. На этом станке можно осуществлять не только пиление, но и фрезерование, сверление и другие работы.

Режущий инструмент станка УН: строгальныее пилы диаметром 400 мм для распиловки и диаметром 250 мм в комбинации с двухрезцовыми фрезами для выборки пазов, фрезы двухрезцовые шириной 3, 4, 5 и 9 мм. Пилы ставятся по краям — а фрезы посередине. Также могут быть применены: фрезерная головка и сверла.

На станке использованы: электродвигатель МД-2 (или МДУ), шарикоподшипники для каретки № 302 (8 шт.) и для хобота № 2903 (1 шт.).

Рис. 35. Монтажная схема универсального станка УН.

При настройке станка УН необходимо обеспечить:

а) перпендикулярность пилы относительно стола,

б) параллельность пилы и направляющих хобота,

в) параллельность оси электродвигателя и направляющей планки. Все рукоятки должны обеспечивать быстрое и надежное крепление, а фиксаторы точную установку по размерным шкалам. Люфты, вызывающие качку, не допускаются.

Технические условия по нормам точности, которым должен соответствовать универсальный станок УН после монтажа или ремонта:

1. Рабочий вал на месте крепления инструмента (шейка) не должна иметь радиального биения. Допуск 0,02 мм.

2. Рабочий вал не должен иметь осевого смещения. Допуск 0,05 мм.

3. Рабочий вал должен быть отбалансирован. Допуск б г на радиусе 50 мм.

4. Торцевая поверхность основной пильной шайбы не должна иметь осевого биения. Допуск 0,05 мм на диаметре 100 мм.

5. Рабочая поверхность деревянного стола должна быть плоской (допускается только вогнутость). Допуск 0,8 мм на длине 1000 мм.

6. Рабочая поверхность направляющей линейки должна быть плоской (допускается только вогнутость). Допуск 0,5 мм на длине 1000 мм.

7. Направление движения каретки вдоль хобота при всех их положениях должно быть параллельным рабочей поверхности стола. Допуск 0,5 мм на краях стола.

8. Хобот должен точно фиксироваться в трех положениях: в среднем положении (90° по отношению к направляющей линейке), при повороте на 45° влево и повороте на 45° вправо. Допуск ±30’.

9. Электродвигатель с кронштейном должен точно фиксироваться в горизонтальной плоскости на каретке во всех положениях. Допуск ±30’.

10. Электродвигатель должен точно фиксироваться в кронштейне в вертикальной плоскости во всех положениях. Допуск ±30’.

Рис. 36. Схемы обработки изделий на станке типа УН.

Смазка станка. Ходовые винты смазываются индустриальным маслом 45 2 раза в месяц; ось ручки подъема и шейки винта подъема — 1 раз в неделю; все шарниры, оси ручек, цапф электродвигателя — 1 раз в 1—2 месяца.

Реклама:

Читать далее:

Вспомогательное оборудование для обрезки древесины

Статьи по теме: