|

|

Категория:

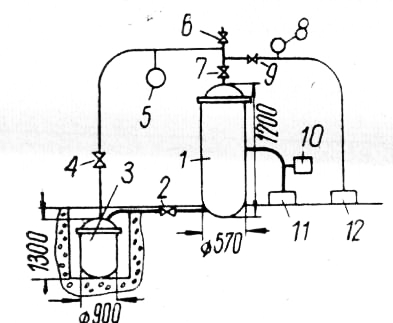

Развитие литейного производства До 1930 г. в литейных цехах существовала система контроля, при которой полученные отливки делились на две группы — годные и брак. При этом в идущий на переплавку брак попадало большое число отливок с незначительными дефектами, наличие которых в большинстве случаев не снижало работоспособности изготовляемых из них деталей машин и конструкций. Учитывая это, в последующие годы во многих литейных цехах были организованы участки исправления пороков отливок, разработаны научно обоснованные методы, позволяющие перевести большое число дефектных отливок в разряд годных. Одним из первых предприятий, освоивших и организовавших заварку отливок в промышленных масштабах, был московский завод «Станколит». Он стал школой передового опыта в этой новой области литейного производства. Чтобы обеспечить требуемое качество деталей машин, исправление дефектных отливок ведется по тщательно разработанной технологии с последующим контролем подвергшихся лечению отливок. Принимая во внимание характер дефектов отливок, в современных условиях применяется несколько методов их исправления. Наиболее распространенными из них являются заделка дефектов замазками, пропитка пористых отливок различными составами, газовая и электрическая заварка. Декоративное исправление дефектных отливок допускается только для мелких поверхностных раковин на отливках неответственного назначения и осуществляется путем их заделки замазками. Перед заполнением замазкой дефектные места очищают от грязи и обезжиривают бензином, а после их заделки исправленное место заглаживают гладилкой, высушивают, затирают куском пемзы, графита или кокса. На Ивановском заводе расточных станков вместо токсичной замазки на основе эпоксидной смолы начали применять замазку на базе стиракрилапластика холодного твердения. Стиракрил, предварительно перемешанный с чугунной стружкой, смешивают с эфиром в соотношении 2:1 при движении металлического шпателя только в одну сторону. Эфир добавляют медленно, стремясь пропитать порошок возможно лучше и получить однородную тестообразную массу, затвердевающую при 15—20° за 3—4 часа без нагрева и давления. Ее плотность 1,16-И, 18 г/см3, ударная вязкость 8— 10 кг-см/см2 и прочность на изгиб 700^-800 кг/см2. Замазка водо- и маслостойка, устойчива к воздействию растворителей и при заделке дефектов диаметром до 100—120 мм, но не глубже 15—20 мм, почти не дает усадки; при ширине 20—30 мм длина дефекта не ограничивается. Поверхность после заделки получается гладкой. Для устранения в отливках гидравлической течи и пористости успешно применяют пропитку под давлением водными растворами соды, медного купороса, нашатыря, жидкого стекла, а также бакелитовым или карбинольным лаком. Растворы под давлением 3—4 ат просачиваются в отливку и заполняют поры продуктами коррозии и коллоидной пленки. Хорошие результаты получаются при использовании пропитки бакелитовым лаком и особенно пропитки лаком под вакуумом для устранения гидравлической течи в отливках из цветных сплавов. На рис. 50 показана отечественная установка для исправления пористых бронзовых отливок, работающих в морской или пресной воде, нефти, масле или паре. Герметически закрываемые автоклавы (для отливок) и (для бакелитового лака) работают под давлением. Они соединены между собой трубопроводом, а также с вакуум-насосом 12 (РВН20) и специальным ручным насосом, который служит для повышения давления в автоклаве 1 до 15—18 ат. После загрузки в автоклав подготовленных для исправления отливок он герметически закрывается, а ;атем в нем (путем открывания кранов) создается вакуум в 60—70 мм рт. ст. по вакуумметру. При этом вакууме отливки выдерживают 15—20 мин , после чего открывают краны воздушной магистрали (в ней поддерживается давление в 6 ат по манометру), и автоклав с отливками заполняется бакелитовым лаком плотностью не менее 0,95—1 г/см3 из автоклава. Для полного проведения технологического процесса пропитывания в автоклаве повышают давление до 15-н17 ат ручным насосом. Отливки выдерживают не менее 30 мин., после чего остаток лака сливают в автоклав. После пропитывания бакелитовым лаком отливки выставляют на 2— 3 часа на специальный поддон для воздушной сушки, а затем загружают в специальную печь, где их сушат по режиму: нагрев до 120° за 1 час, выдержка 1 час, нагрев до 140—150° за 1 час, выдержка 1 час и их охлаждение с печью до 30—40°. В зимний период в автоклав устанавливают специальный теплообменный аппарат, работающий от пара или горячей воды. Заварка пороков в отливках обычно применяется для исправления дефектов в тех местах, которые испытывают большую нагрузку. Процесс заварки заключается в сильном разогреве (до оплавления) места дефекта с последующей его заделкой расплавленным присадочным материалом. Чтобы получить заварку высокого качества, необходимо применять присадочный материал, который по своим свойствам не отличался бы от свойств металла отливки. Различают заварку горячую и холодную. При горячей заварке (во избежание появления трещин) подлежащая исправлению отливка предварительно нагревается до 350-600° в специальной печи, а после заварки медленно охлаждается до комнатной температуры. Для лучшей обрабатываемости исправленные отливки подвергают термической обработке — отжигу Наиболее широко для исправления дефектного литья применяется холодная заварка. Она ведется без предварительного подогрева исправляемых отливок. Разогрев места дефекта и расплавление прутка присадочного материала производятся пламенем горелки, в которой сжигается пропан-бутан или природный газ (газовая заварка), или при помощи специальных сварочных аппаратов (электрическая заварка).

Рис. 1. Схема работы установки для пропитывания пористых отливок бакелитовым лаком. Как показала практика, при холодной газовой заварке дефектных чугунных отливок сварочными прутками в наплавленном металле часто образуется пористость губчатого характера. Она возникает из-за низкого качества поставляемых чугунных присадочных прутков. С учетом этого, на московском заводе «Станколит» под руководством автора проведено исследование, в результате которого был разработан новый технологический процесс получения чугунных сварочных прутков в блочных графитовых кокилях. Как показала экспериментальная проверка, прутки отвечают требованиям газовой сварки предъявляемым при исправлении дефектов чугунных отливок. Последние годы характерны дальнейшим совершенствованием процессов «лечения» отливок, вследствие чего они стали применяться для ремонта и восстановления изношенных литых деталей машин. На московском заводе «Изолит» разработана технология восстановления корпусов запирающих цилиндров машин для литья под давлением. Усталостные трещины в корпусах разделывают и заваривают пучком электродов УОНИ13/55 диаметром 3—4 мм, а при значительных размерах других дефектов вваривают вставки без острых углов. Это позволило в 1970 г. ввести в строй четыре машины общей стоимостью 35 тыс. руб. Экономический эффект от восстановления только двух машин «Полак-900» составил 5446 руб., не считая стоимости выпущенной на этих машинах продукции после ввода их в эксплуатацию. Реклама:Читать далее:«Исчезающие» модели и стержниСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|