|

|

Категория:

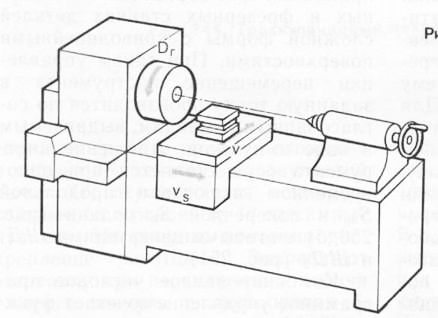

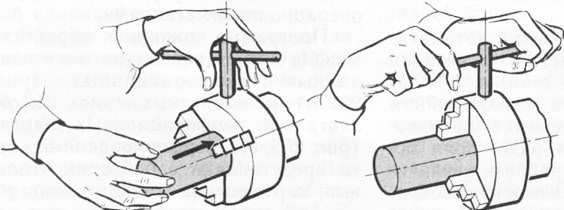

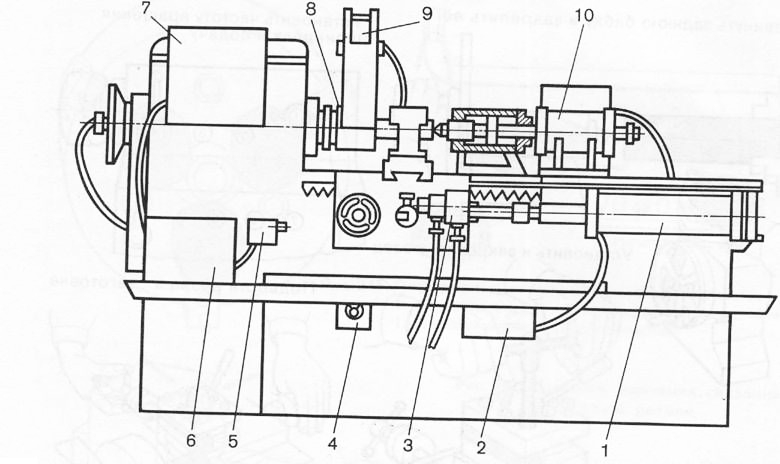

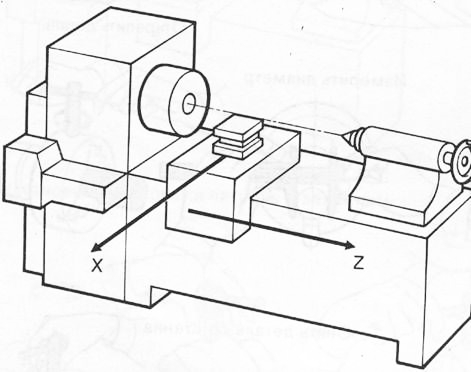

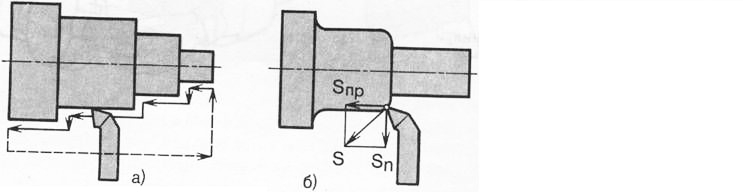

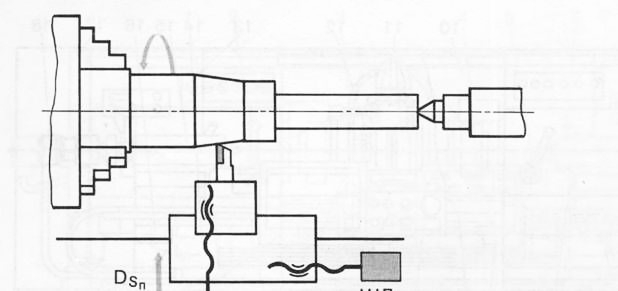

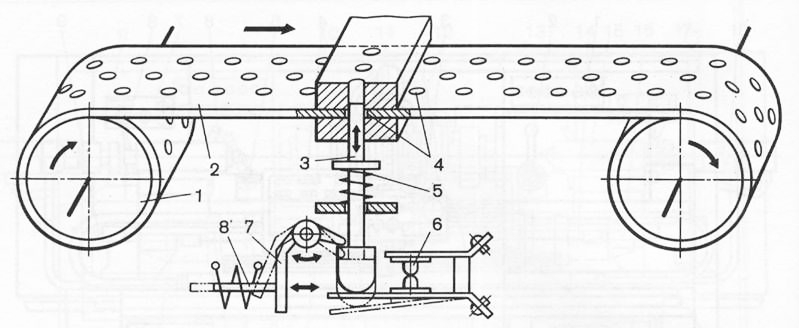

Токарное дело Далее: Работа на вагранке Универсальные токарные станки являются станками с ручным управлением, а процесс обработки детали состоит из главных и вспомогательных движений. Главное движение Dr связано с обработкой, выполняемой в процессе резания; v — скорость главного движения; vs — скорость движения подачи. Вспомогательные движения (рис. 247) связаны с установкой и снятием детали со станка, подводом и отводом резца, пуском и остановкой станка, контролем параметров детали. Пневмогидравлический цилиндр перемещает суппорт. Масло в систему поступает из резервуара. Для включения рабочей подачи применяют пневмоцилиндр, а дросселем регулируют поперечную подачу. Для включения рабочей подачи служит выключатель и электромагнитная муфта, которая отключает вращение ходового вала. Заготовки зажимаются в центрах с помощью пневмоцилиндра и вращаются через автоматическое поводковое устройство. Заготовки загружаются автоматически загрузочным устройством 9. Станок снабжен пультом управления. Одним из направлений автоматизации обработки металлов резания является внедрение станков с ЧПУ. Их преимущество: в мелкосерийном производстве повышается производительность в 2—4 раза, доля основного времени обработки увеличивается на 50 %, значительно сокращается подготовительное время и т. д. Рабочие органы токарного станка с ЧПУ (рис. 249) перемещаются по программе по оси Z, совпадающей с осью вращения шпинделя, и по оси X — направлению перемещения инструмента. В зависимости от вида управления исполнительными движениями все устройства ЧПУ делят на позиционные, контурные и комбинированные. Позиционные устройства обеспечивают перемещение инструмента в программируемую точку, причем траектория перемещения не задается. Резец, двигаясь прямолинейно, последовательно обходит контур заготовки по двум осям координат, для чего продольная и поперечная подачи включаются поочередно. Контурные системы управления применяют для обработки на токарных и фрезерных станках деталей сложной формы с криволинейными поверхностями. При таком управлении перемещение инструмента в заданную точку производится по согласованным командам, выдаваемым в виде импульсов. Комбинированное числовое программное управление сочетает функции контурного и позиционного программного управления. Комбинированные устройства ЧПУ применяют в основном для управления многооперационными станками. Программа токарной обработки может быть записана на носителях данных: перфорационных и магнитных лентах и перфорационных картах. Перфорированные карты представляют собой прямоугольные карточки из тонкого эластичного картона с пробитыми в них отверстиями (перфорациями), расположенными в определенном порядке. Находясь между двумя электрическими контактами, карта своей поверхностью изолирует контакты друг от друга; там, где есть отверстие, контакты замыкаются и возникает сигнал. Перемещая перфокарту, получают серию электрических сигналов для осуществления команд управления (подвода и отвода суппортов, реверсирования и др.).

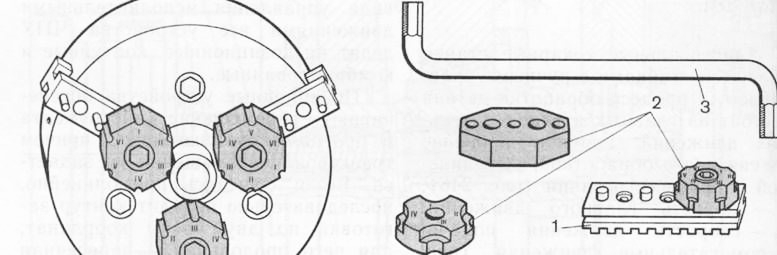

Рис. 245. Универсальные кулачни высокой точности:

1—основные кулачки; 2—кулачковые наладки; 3—нлюч; I…VI—положения кулачновых наладок

Рис. 246. Главные движения, связанные с обработной детали

Рис. 247. Вспомогательные движения

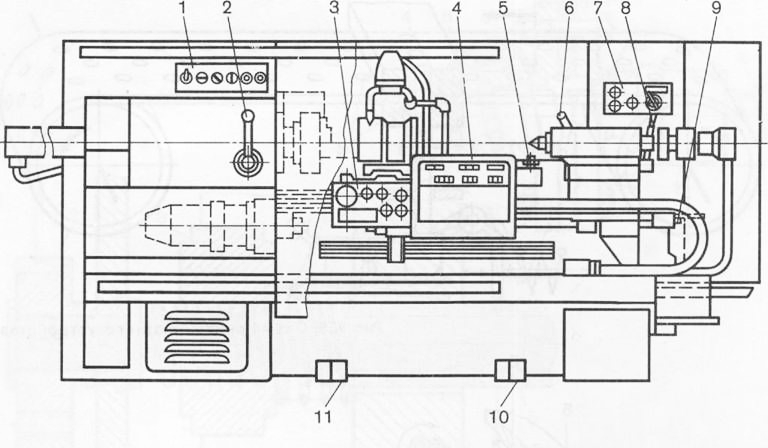

Рис. 248. Автоматизированный станок

Рис. 249. Координатные оси токарного станка с ЧПУ

Рис. 250. Перемещение резца в тонарном станне с ЧПУ

Рис. 251. Движение подачи на станке с ЧПУ

Рис. 252. Носители данных

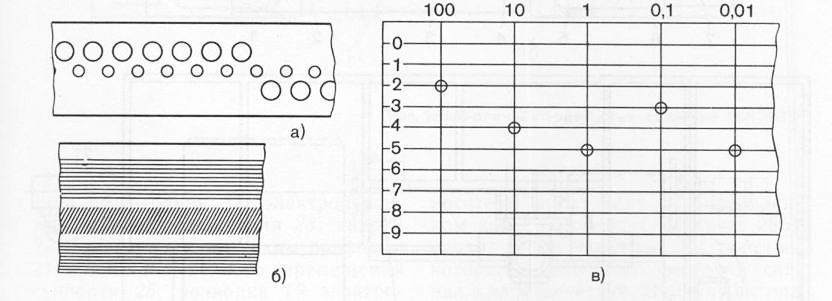

Существует много приемов кодирования и записи программ в десятичной, двоичной и смешанной системах счисления. Запись числа по десятичной системе счисления приведена на рис. 252, в. Карта разделена на десять горизонтальных дорожек, пронумерованных от 0 до 9, а каждый участок имеет пять вертикальных строчек: первая подает сигнал на перемещение на 100 мм, вторая—на 10, третья—на 1, четвертая— на 0,1, пятая — на 0,01 мм. Если надо переместить суппорт на 245,35 мм, то эту величину можно представить как сумму 2X100 + = 4 X Ю + 5Х 1 +3X0,1 + 5 X Х0,01 =245,35 мм. Поэтому отверстия располагают так: в строчке со-тер — на второй дорожке сверху, в строчке десятков — на четвертой дорожке и т. д. Токарный станок 16К20Т1 с ЧПУ оснащен двухкоординатной контурной системой и устройством ЧПУ «Электроника НЦ-31», которая обеспечивает линейно-круговое перемещение рабочих органов станка по осям X и Z. Основные узлы станка (рис. 253): основание; станина; каретка; левая опора винта продольного перемещения суппорта; шпиндельная бабка; привод продольного’ перемещения; неподвижное ограждение электродвигателя; датчик резьбо-нарезания; шкафы управления; подвижное ограждение; револьверная головка; винтовая шариковая пара поперечного и продольного перемещения суппорта;‘задняя бабка; правая опора винта продольного перемещения; электрооборудование; электромеханический привод пиноли задней бабки; централизованная система смазывания; электродвигатель главного движения; патрон с электромеханическим приводом; привод поперечного перемещения суппорта; разводка электрокоммуникации на станке и каретке; пульт управления, включая УЧПУ «Электроника НЦ-31».

Рис. 253. Основные узлы станна 16К20Т1

Органы управления станком 16К20Т1 (рис. 254): Запись программ на программоноситель производят в определенном коде. Перфоленту (рис. 255) вводят в считывающее устройство, которое преобразует числовой сигнал в электрический. Получив сигнал от считывающего устройства, рабочий орган начинает перемещение, пока не поступит следующий сигнал на изменение скорости и направления. Барабан перемещает ленту с пробитыми отверстиями. Пальцы при совпадении с отверстиями на перфоленте под действием пружины западают в отверстия ленты, замыкая контакты и включая соответствующую электрическую цепь, питающую электромагнит, который поворачивает рычаг. Если над пальцем нет отверстия, то он опускается вниз, сжимая пружину и размыкая контакты.

Рис. 254.0рганы управления станном 16Н20Т1

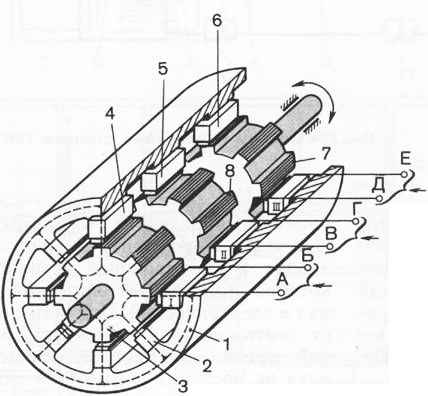

Шаговый электродвигатель, применяемый для перемещения рабочих органов станка, имеет статор (рис. 256) с четным числом полюсов. Статор разделен на три равные секции, снабженные отдельными обмотками. Ротор имеет число полюсов, равное числу полюсов статора, и также разделен на три секции, но смещенные одна относительно другой на угол, равный 1/3; 2/3 и 3/3 межполюсного расстояния. Если последовательно подавать на обмотку постоянное напряжение через клеммы Л и Б, то магнитное сопротивление секции первого ряда ротора будет минимальным и ротор будет неподвижным. При включении обмотки и включении обмотки II через клеммы В и Г ротор повернется на 120° в направлении, соответствующем уменьшению магнитного сопротивления на 1/3 межполюсного шагового расстояния, т. е. до совпадения полюсов. При выключении обмотки II и включении обмотки III через клеммы Д и Е ротор 3 повернется на 2/3 межполюсного расстояния, т. е. на 240° до совпадения полюсов. Последовательность подведения тока к обмоткам (4, 5, 6 и т. д. или 6, 5, 4 и т. д.) обеспечивает вращение ротора против или по часовой стрелке. Количество импульсов, подающихся на двигатель, определяет длину пути перемещения рабочего органа станка, а их частота — его скорость.

Рис. 255. Схема считывающего устройства

Рис. 256. Шаговый электродвигатель

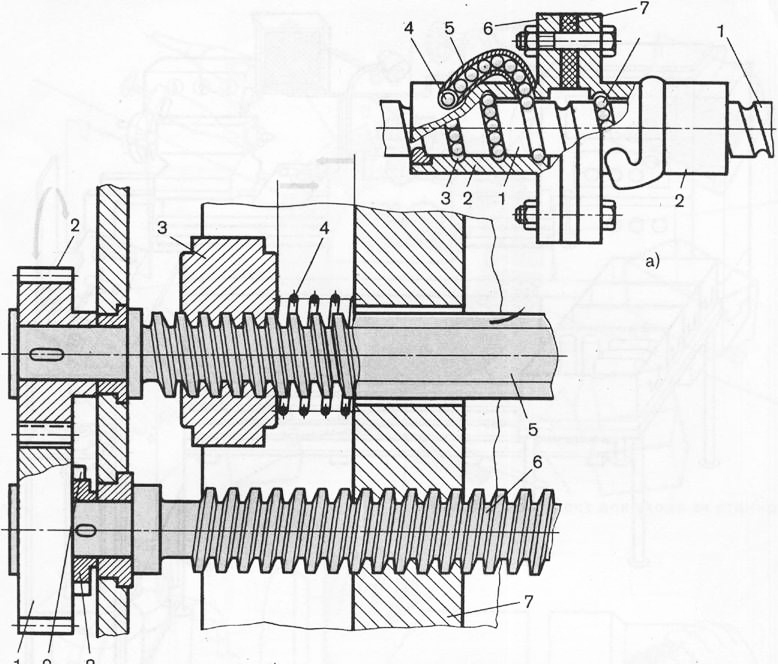

Для повышения точности перемещения рабочих органов станка, устранения зазора в системе винт — гайка и повышения точности ходового винта применяют шариковые винты (рис. 257, а). Винт и гайка имеют совпадающие винтовые беговые дорожки 3, которые заполняются стальными шариками 4 по всей длине. Трубчатая направляющая расположена на гайке и является замкнутой системой, в которой при вращении винта и -гайки происходит непрерывная циркуляция шариков. Имеющийся в шариковых винтах небольшой осевой зазор (до 0,1 мм) из-за допусков на изготовление шариков и канавок винта и гайки устраняется промежуточной шайбой 7, находящейся между фланцами.

Рис. 257. Шариковый винт (а) и устройство для предварительного натяга в цепи привода подачи (б)

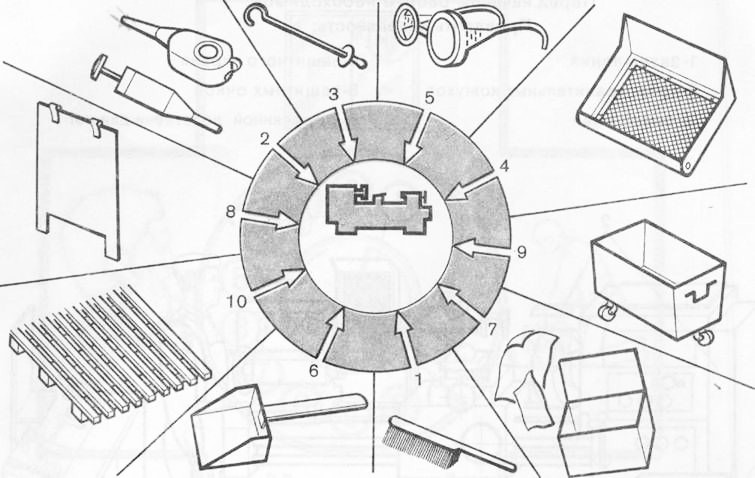

При обработке прерывных криволинейных профилей изменяются значение и направление силы резания, что вызывает неравномерное отжатие рабочего органа. Для устранения отжатия применяют устройства предварительного натяга в цепи привода ты, которые он берет левой рукой, а справа те, которые он берет правой. Для ухода за станком необходимы (рис. 259) щетка, масленка, крючок для отвода стружки, защитный экран, защитные очки, совок, обтирочный материал, планшет для чертежей, тара для заготовок, подставка деревянная под ноги.

Рис. 259. Комплект для ухода за станном

Рис. 260. Требования, предъявляемые н рабочему месту и рабочему перед началом работы

Рис. 261. Виды нарушений требований безопасности, приводящие к травмам

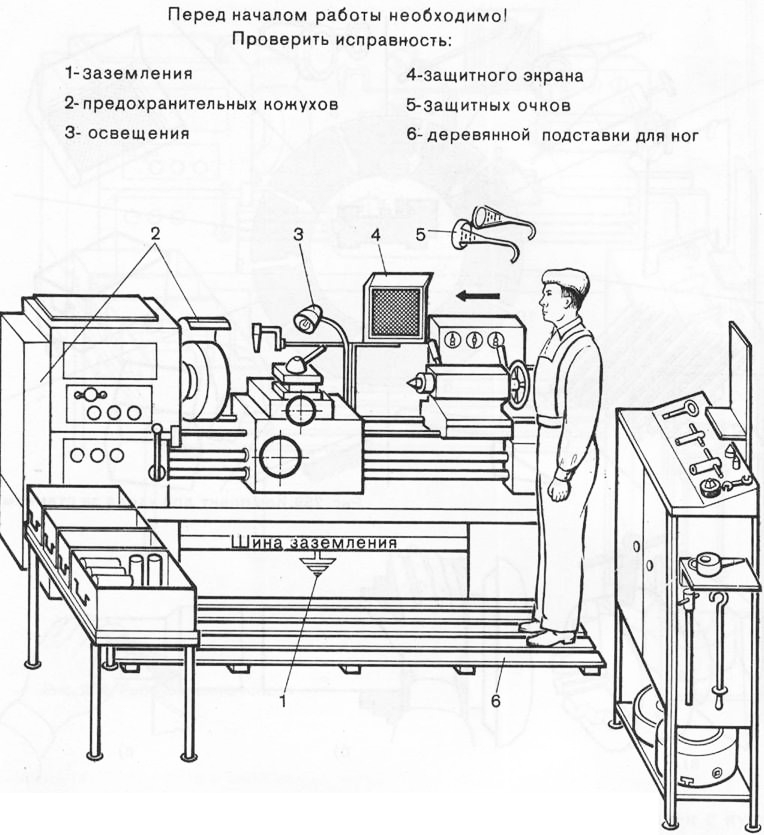

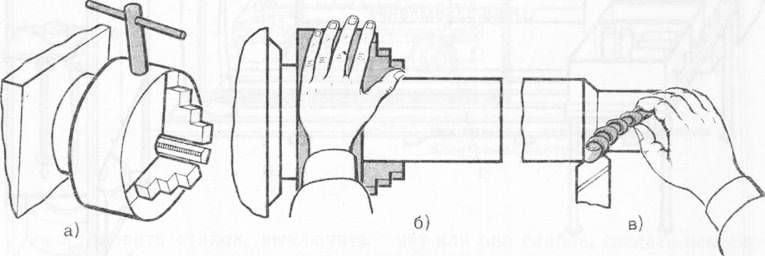

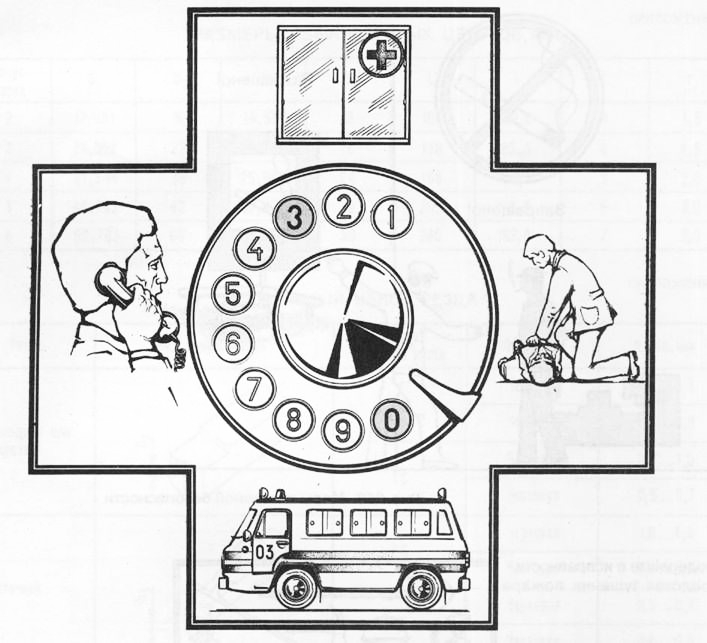

Основной причиной травматизма при работе на токарных станках является несоблюдение правил безопасности, работа на неисправном оборудовании, нарушение режимов обработки и невнимательность рабочего. Перед началом работы необходимо привести в порядок свою одежду (рис. 260), убрать волосы под головной убор, застегнуть обшлага рукавов и осмотреть свое рабочее место. Убрать все лишнее от станка. Убедиться в исправности заземления, предохранительных кожухов, электроосвещения, защитного экрана, защитных очков, деревянной подставки для ног и наличия смазочно-охлаждающей жидкости. Во время работы запрещается работать с неубранными волосами и незастегнутыми обшлагами, без защитных кожухов и очков; удалять стружку руками; останавливать рукой вращающийся патрон (рис. 261,6), оставлять ключ в патроне после снятия детали (рис. 261,а); измерять деталь без остановки станка, устанавливать и снимать инструмент без остановки станка. По окончании работы необходимо остановить станок, выключить двигатель, убрать станок и инструмент. Электробезопасность. Основными причинами поражения электрическим током являются неисправность электрооборудования и отсутствие заземления. При поражении током (рис. 262) необходимо выключить ток; отделить пострадавшего от то-коисточника, не соприкасаясь с частями тела пострадавшего (при этом оказывающий помощь должен стоять на сухой деревянной доске); вызвать врача и оказать помощь пострадавшему, положив его на спину так, чтобы голова лежала несколько ниже плеч. Если дыхания нет или оно слабое, сделать искусственное дыхание. Меры пожарной безопасности. В производственных помещениях запрещается убирать, применяя бензин, керосин и другие легковоспламеняющиеся жидкости. Курить разрешается только в отведенных для этого местах (рис. 263). Первичные средства тушения пожара размещают на щитах (рис. 264). При возникновении пожара необходимо немедленно вызвать пожарную команду и принять меры по ликвидации очага пожара. После окончания работы выключите электрооборудование. Комиссии приступить к выяснению причин пожара.

Рис. 262. Неотложные меры при поражении электрическим током

Рис. 263. Мерь, пожарной безопасности

Рис. 264. Первичные средства тушения пожара

Реклама:Читать далее:Работа на вагранкеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|