|

|

Категория:

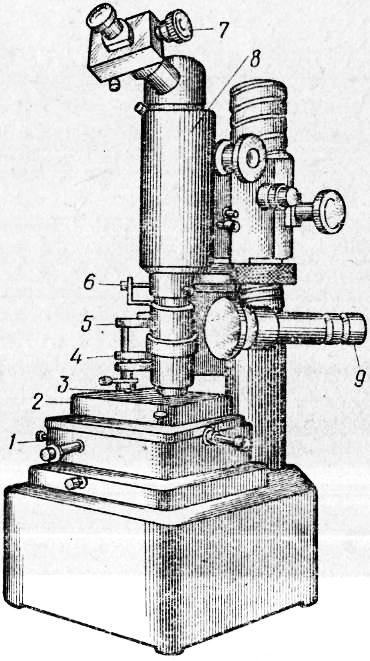

Технология отделки столярных изделий Сухое лакокрасочное покрытие должно обладать целым рядом физико-механических свойств: адгезией с древесиной, твердостью, эластичностью, теплостойкостью, прочностью на истирание, свето- и влагостойкостью. Эти свойства в период службы покрытия непрерывно меняются: более быстро в начальный период ее образования, в процессе высыхания пленки, и значительно медленнее в период старения покрытия. У большинства лакокрасочных покрытий с течением времени постепенно повышается их твердость, теплостойкость и хрупкость, приводящие в конечном итоге к растрескиванию и порче покрытия. Поэтому определение свойств покрытий является условным, так как показатели их не остаются постоянными во времени. Сроки проведения испытания покрытий после их нанесения оговаривают в технических условиях на каждый лакокрасочный материал. Физико-механические свойства покрытий зависят в первую очередь от свойств лакокрасочных материалов. На свойства покрытий оказывают влияние также технология и режимы нанесения материалов, способы сушки и обработки, толщина покрытий и шероховатость поверхности древесины и древесного материала. Методы получения лакокрасочных покрытий на образцах для испытания в СССР определены ГОСТ 8832—58. В качестве образцов (подложки) могут быть использованы фотостекло, сталь, дюралюминий, древесина и фанера. Определение адгезии покрытия с древесиной. Адгезия— это прочность сцепления лакокрасочного покрытия с поверхностью изделия (подложки). Прочность сцепления покрытия с поверхностью изделия зависит от ряда факторов: состава отделочных материалов, силы когезии (внутреннего сцепления) покрытия и древесины, толщины покрытий и др. Различные отделочные составы имеют различную способность к сцеплению. Например, водорастворимые клеи и масляные составы имеют между собой слабую адгезию, поэтому масляные пленки на таком клеевом грунте будут быстро слущиваться. Воск и масло имеют также слабую адгезию между собой. Наиболее высокой адгезией отличаются однородные составы, например нитролак и нитро-грунт, масляный грунт и масляный лак. Величину адгезии лакокрасочных покрытий определяют прибором, называемым адгезиметром. С помощью адгезиметра снимается пленка с подложки и фиксируется необходимое для этого усилие в ЛШ/м2 (кгс/см2), величину которого считают показателем адгезии. Определение твердости. Твердость характеризует сопротивление материала проникновению в него другого твердого не-деформируемого тела и имеет размерность удельного давления (кгс/мм2). В соответствии с ГОСТ 16838—71 твердость покрытий определяют на контрольных образцах из древесины или древесных материалов размером 90X120 мм. На контрольном образце, изготовленном из того же материала, что и основная продукция, и отделанном по технологии, принятой для данного вида продукции, твердость покрытия определяют в трех точках, равномерно распределенных по испытываемой поверхности, но не ближе 10 мм от края образца- Испытывают лакокрасочные покрытия на твердость на микротвердомере ПМТ-3 или любом другом приборе, имеющем индентор по ГОСТ 9377—74 и обеспечивающем плавное приложение нагрузки 0,02 кгс. Контрольный образец кладут на столик. На шток индентора (алмазная четырехгранная пирамида с углом между противоположными гранями 136°) устанавливают груз массой 0,02 кг. Плавно поворачивая рукоятку механизма нагружения, опускают груз с инден-тором на испытываемый участок покрытия. Время опускания индентора не должно быть менее 5 с. Плавно поворачивая рукоятку 6 механизма нагружения в обратном направлении, поднимают индентор. Столик поворачивают в исходное положение. Окулярным микрометром измеряют с точностью до 0,5 мкм диагональ полученного отпечатка.

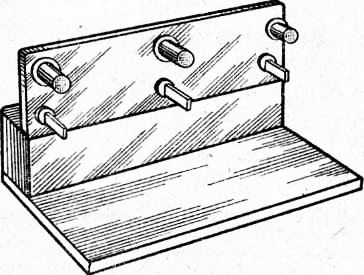

Рис. 1. Микротвердомер ПМТ-3: По величине диагонали отпечатка и углу при вершине между противоположными гранями 136° определяют площадь боковой поверхности. Число твердости определяется как частное от деления величины нагрузки на условную площадь боковой поверхности отпечатка. Для ускорения определения твердости в ГОСТе имеется таблица, в которой каждому размеру диагонали отпечатка соответственно указано числовое значение твердости. Таким образом, измерив диагональ отпечатка, по таблице определяют твердость. При определении твердости лакокрасочных покрытий за результат испытания принимают среднее арифметическое значение твердости покрытия из трех замеров на образце. Применяют и другие методы определения твердости лакокрасочных покрытий. Простейший из них — метод карандаша — заключается в царапании покрытий графитными карандашами различной твердости. Твердость покрытия при этом методе характеризуют наименьшим номером твердости карандаша, который уже царапает поверхность покрытия. Этот метод может дать лишь грубое представление об относительной твердости покрытия. Более точным по сравнению с методом карандаша является метод определения твердости пленки по маятниковому прибору М-3. Он основан на определении отношения времени затухания колебаний маятника, шариковые опоры которого опираются на лакокрасочное покрытие, нанесенное на стекло, ко времени затухания колебаний того же маятника, когда шариковые опоры его опираются на чистое стекло. Для измерения твердости покрытий применяют также приборы ТМЛ-1 и ПТК-4, основанные на методе затухания колебаний. Определение стойкости покрытий к истиранию. Основным прибором для определения стойкости к истиранию является прибор Гарднера, состоящий из вертикально установленной стеклянной трубки длиной 1 м с внутренним диаметром 2—3 см. Под трубкой устанавливают образец под углом 45° и направляют на него струю кварцевого песка, вытекающего из воронки (с выходным отверстием диаметром 5 мм), установленной над верхним концом трубки. Стойкость покрытия к истиранию характеризуется весом песка, затраченного на истирание пленки. Определение светостойкости. Для определения светостойкости покрытия применяют метод облучения его ультрафиолетовым светом ртутно-кварцевой лампы. Половину образца с испытуемым покрытием закрывают черной светонепроницаемой бумагой и периодически сравнивают с цветом другой половины, подвергающейся облучению. Определение водостойкости. Водостойкость нитролаковых покрытий на древесине (ГОСТ 4976—63) определяют по результатам действия на покрытие дистиллированной воды. Испытания производят на стеклянных пластинках. Подготовку образцов к испытанию и сушку пленки производят при температуре 18—22° С в течение 24 ч. Пластинку с высушенным покрытием помещают на 2/з высоты в дистиллированную воду и выдерживают в ней при температуре 18—22° С в течение 6 ч для лаков НЦ-218, 221,222, 223,3ч — для лаков НЦ-224, 225. Затем пластинку вынимают, высушивают фильтровальной бумагой и выдерживают на воздухе в течение 1 ч, после чего осматривают пленку. Покрытие должно быть без изменений. Определение теплостойкости. Лакокрасочные покрытия на древесине и древесных материалах должны быть достаточно теплостойкими, в противном случае они будут портиться от соприкосновения с нагретыми приборами, от действия прямых солнечных лучей и теплового излучения отопительных приборов. Пластинку (70X150X8^10 мм) с покрытием, образованным 3—4 слоями нитролака (кроме лака НЦ-222) и отполированным, помещают в термостат, нагретый до 60° С. На пластинку кладут марлевую полоску, на которую ставят дощечку площадью 1 см2, толщиной 0,5 мм, с грузом 0,2 кг. После выдерживания пластинки с лаком в термостате под нагрузкой в течение 30 мин марля не должна прилипать к пленке. Допускается незначительный отпечаток от марли. Для определения теплостойкости полиэфирных покрытий применяют прибор конструкции МЛТИ в виде металлической коробки с электронагревателем. Внутри коробки имеется емкость, в которую наливают масло. Масса прибора 0,2 кг. Образец выдерживают под нагрузкой при температуре прибора 100° С в течение 30 с. После снятия прибора на покрытии не должно быть отпечатка. Определение прочности пленок на изгиб (гибкость или эластичность). Пленка лакокрасочного покрытия должна обладать эластичностью, так как при воздействии атмосферных условий древесина и древесные материалы набухают или усыхают, а пленка от этого может растрескаться, сморщиться или отслоиться. Метод испытания прочности пленок на изгиб установлен ГОСТ 6806—73. Для испытания применяют прибор ШГ-1, называемый шкалой гибкости. Метод испытания основан на определении минимального диаметра стержня шкалы гибкости, на котором изгибание металлической пластинки с нанесенным лакокрасочным покрытием не вызывает разрушения покрытия. Прочность при изгибе измеряется в миллиметрах. Для проведения испытания на пластинки из жести или алюминия толщиной 0,2—0,3 мм размером 20X 100-150 мм, очищенные от окалины, ржавчины и промытые уайт-спиритом, наносят лакокрасочное покрытие. Пластинку с высушенным на ней покрытием плавно, в течение 2—3 с, перегибают, плотно прижимая к стержню, пленкой вверх. Испытание проводят на всех стержнях, начиная со стержня диаметром 20 мм, и просматривают покрытие в лупу с четырехкратным увеличением, следя за моментом появления трещин и отслаивания пленки. Изгибают пластинки на стержнях последовательно от большого до малого каждый раз в новом месте до появления изменений на испытуемом покрытии.

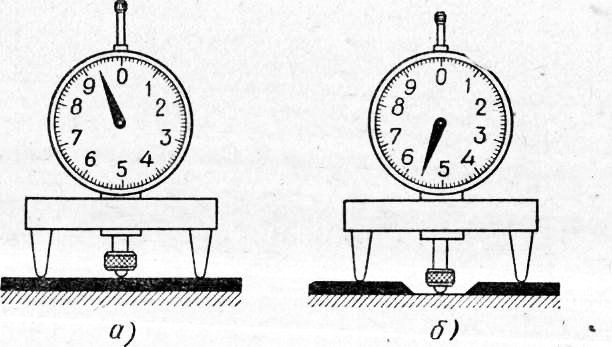

Рис. 2. Прибор ШГ-1 для измерения прочности лакокрасочных пленок на изгиб Определение толщины покрытий. Толщину покрытия на образцах можно определять измерением толщины до и после нанесения покрытия.

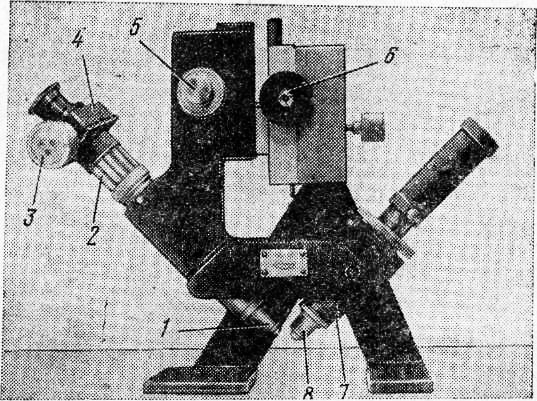

Рис. 3. Определение толщины покрытия индикатором: Толщину покрытия на изделии измеряют индикатором или микрометром, закрепленным в державке. Прибор устанавливают на поверхности покрытия так, чтобы кончик измерительного стержня индикатора упирался в покрытие. Сделав отсчет на шкале индикатора и очертив место установки прибора, его снимают и удаляют лаковое покрытие на участке, где его касался кончик измерительного стержня, после чего прибор опять устанавливают на прежнее место и делают отсчет при касании кончика измерительного стержня поверхности изделия, освобожденной от лакокрасочного покрытия. Большой недостаток этого метода — необходимость порчи покрытия. Точность метода также невысокая. Толщина прозрачных покрытий может быть измерена двойным микроскопом МИС-11, предназначенным для измерения неровностей поверхности. Прибор имеет осветитель, расположенный под углом 45° к исследуемой поверхности, с помощью которого на эту поверхность проектируется узкая световая щель, наблюдаемая через микроскоп, тубус которого также расположен под углом 45° к поверхности. В окуляре микроскопа появляются две световые полоски, так как отражение световых лучей от поверхности прозрачной пленки и поверхности древесины направлено под различными углами.

Рис. 4. Микроскоп МИС-11: Для измерения толщины прозрачных покрытий можно также применять измеритель магнитный ИТП-1, а непрозрачных — радиоизотопный измеритель ТОР-Д2. Определение блеска (глянца). Способность лакокрасочных покрытий к блеску, т. е. к правильному отражению падающего на него пучка параллельных лучей света, связана с оптическими свойствами (коэффициентами поглощения и преломления света) и структурой поверхности покрытия. Основное влияние на блеск покрытия оказывает структура (степень гладкости) его поверхности. Если покрытие имеет шероховатую поверхность, то лучи света отражаются от нее в беспорядочном направлении и поверхность кажется матовой. Чем выше гладкость поверхности, тем более правильное и направленное отражение лучей света от нее и, следовательно, поверхность покрытия имеет больший блеск. Таким образом, определение блеска покрытия сводится к определению соотношения количеств определенно направленного (зеркального) и рассеянного при отражении от поверхности света. На этом принципе создан ряд фотоэлектрических приборов для оценки блеска поверхности. В соответствии с ГОСТ 16143—75 для определения степени блеска покрытий применяют рефлектоскоп Р-4 и фотоэлектрический блескомер ФБ-5. Действие прибора Р-4 основано на принципе оценки качества поверхности блестящего лакокрасочного покрытия по четкости изображения на нем контуров светящегося тела. Прибор ставят на поверхность покрытия и вращают ручку поворота барабана до появления на поверхности наиболее четкого изображения одной из строк цифровой шкалы. Наблюдение производится через линзу окуляра. Чем выше степень блеска поверхности, тем ярче изображение на ней строк и тем меньше размер строки, которая может быть прочитана в приборе на контролируемой поверхности. За показатель степени блеска принимается номер строки, зафиксированной по отметке на приборе. Блеск Перед испытанием образцы выдерживают при температуре 18—23 °С и относительной влажности воздуха 65—70% в течение 24 ч. Для образцов с покрытиями, не требующими облагораживания, время выдержки отсчитывают с начала до полного его высыхания (ГОСТ 19007—73), требующими облагораживания,— с момента окончания последнего. Испытание проводят на 10 образцах по циклам. Каждый цикл состоит из двух этапов. На первом этапе испытуемые образцы помещают в камеру влажности при температуре 60±2 °С, относительной влажности воздуха 98—99% и выдерживают в течение 1 ч, на втором этапе образцы перекладывают из камеры влажности в холодильную камеру и выдерживают в ней 1 ч при температуре —40±2 °С. Циклическую выдержку образцов повторяют последовательно девять раз. Испытание после каждых трех циклов прерывается на 18 ч. В это время покрытия выдерживают при температуре 18—23 °С и относительной влажности воздуха 65—70%. Через девять циклов образцы осматривают для выявления трещин на лакокрасочном покрытии невооруженным глазом. Перед осмотром на испытуемую поверхность образцов накладывают трафарет в виде рамки, внешний размер которого равен размеру образцов, внутренний — 100X70 мм. Покрытие считают разрушенным, если на нем обнаружены любые трещины, независимо от их размера и количества, находящиеся на поверхности, ограниченной трафаретом. Кроме перечисленных методов испытаний лакокрасочных покрытий существуют методы определения показателей светостойкости, способности шлифоваться и полироваться, водопроницаемости и др. Реклама:Читать далее:Виды лакокрасочных материаловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|