|

|

Категория:

Технология металлов Далее: Пластические массы и резина Наличие на поверхности детали царапин, рисок, забоин, следов обработки и других дефектов способствует усилению коррозии. Коррозия усиливается также при контакте металлов и сплавов различного химического состава, например стали с медью, латунью или бронзой, а также при неоднородной структуре сплава. Основными способами защиты металлов и сплавов от коррозии являются: Сущность процессов защиты металлов от коррозии сводится к следующему.

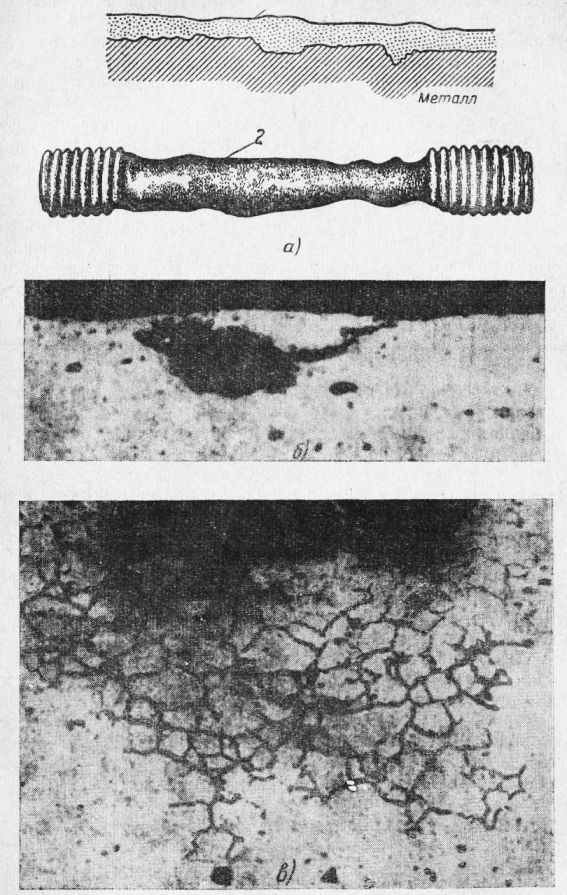

Рис. 1. Виды коррозионных разрушений: При легировании в состав стали вводят элементы, снижающие ее склонность к коррозионному разрушению или изменяющие более опасный вид коррозии на менее опасный (например переход межкристаллитной коррозии в равномерную). В сталь и чугун чаще всего вводят хром, никель, алюминий и кремний, отдельно или совместно в различных соотношениях. Наличие этих элементов в достаточных количествах делает сталь и чугун стойкими в воде, во влажной атмосфере, в растворах многих кислот и щелочей и в атмосфере сухих газов при высоких температурах. При нанесении защитных окисных пленок поверхность деталей очищается от загрязнений с помощью травления в кислотах или пескоструйной обработкой. Подготовленные к обработке стальные и чугунные детали могут подвергаться: оксидированию (воронению) в сильно окислительных средах. Образующаяся при этом на поверхности пленка окислов железа приобретает черный цвет. Она хорошо удерживает смазку и предохраняет детали от ржавления. Оксидирование производится в течение 1—2 час. при температуре 135—145° в растворе, состоящем из 650 г едкого натра (NaOH), 250 г селитры (NaN03) и 1 л воды; фосфатированию —в этом случае создается защитная Аг’;н,ка’ состоящая из нерастворимых солей фосфорной кислоты, Фосфатов железа и марганца. Подготовленные детали обрабатывают при температуре 95—98° в водном растворе сложной соли фосфорнокислого железа и марганца. Продолжительность фосфатирования от 0,5 до 3 час. Фосфатированная поверхность имеет черный цвет и после пропитки минеральным маслом имеет высокую коррозионную стойкость. Нанесение защитной окисной пленки на алюминиевые сплавы производится обработкой деталей из этих сплавов в 20-процентном растворе серной кислоты под действием электрического тока плотностью 2,0 А/дм2 в течение 10 мин. Так как детали в такой ванне являются анодами (соединены с +), то этот процесс получил название анодирования. После анодирования детали обрабатываются в растворе хромпика. На магниевых, медных и цинковых сплавах защитные окисные пленки получаются путем хроматирования, т. е. обработкой в растворах хромпика. При выдерживании подготовленных деталей в течение 2—5 мин. в растворе, состоящем из хромпика, азотной кислоты, хлористого аммония и воды, они покрываются защитной пленкой сероватого или золистого цвета, повышающей коррозионную стойкость деталей в воде и во влажной атмосфере в десятки раз. Защита металлическими покрытиями осуществляется различными способами: Таким путем получают биметаллы — дюралюминий, покрытый алюминием (плакированный), сталь, покрытую железом, томпаком, нержавеющей сталью, алюминием и др. Реклама:Читать далее:Пластические массы и резинаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|