|

|

Категория:

Ремонт оборудования предприятий молочной промышленности Далее: Монтаж паровых котлов В состав холодильной установки входят компрессор, маслоотделитель, маслосборник, конденсатор с ресивером, регулирующая станция, отделитель жидкого аммиака (для систем непосредственного испарения); испаритель или батареи непосредственного испарения, рассольные батареи, рассольные и водяные насосы, система трубопроводов, градирня и КИП. Монтировать холодильную установку разрешается только при наличии проектно-сметной документации и рабочих чертежей. Монтаж компрессоров. На предприятиях молочной промышленности преимущественно устанавливают аммиачные блок-картерные вертикальные или V-образные компрессоры. Перед началом монтажа проверяют соответствие марок доставленных компрессоров технической документации и монтажным чертежам. На монтажную площадку компрессоры поступают обычно в собранном упакованном виде, опломбированными или неопломбированными. Если пломбы исправны и не истек гарантийный срок завода-изготовителя (фирмы), ревизию не производят и монтируют компрессор в собранном виде. При отсутствии или неисправности пломб, нарушении условий транспортировки, истечении гарантийного срока хранения, несоблюдении условий хранения, при обнаружении дефектов производят предмонтажную ревизию компрессора. При ревизии их разбирают, проверяют сопряжение узлов и деталей, соответствие допускам, приведенным в паспорте. После ревизии и устранения дефектов детали промывают в керосине, вытирают насухо, смазывают и собирают. В случае поставки компрессора со снятым шкивом его насаживают на вал до установки компрессора на фундамент. После насадки шкивы проверяют на радиальное и торцовое биение с помощью индикатора. При изготовлении фундамента под компрессор очень важно выдержать размеры колодцев под фундаментные ‘болты (особенно до наружных краев по периметру) и марку бетона, так как в противном случае может произойти скалывание бетона (на углах, наружных стенках) и фундамент под монтаж будет непригоден. Привязку фундамента производят методом провешивания главных осей с помощью струн. Заливку фундаментных болтов в колодцах можно производить до и после установки компрессора на фундамент. В первом случае до начала установки проверяют соответствие расположения фундаментных болтов, залитых в колодцах, отверстиям в станине компрессора. В обоих случаях для лучшего схватывания бетона монолита фундамента с бетонной подливкой на верхней поверхности монолита делают насечку. Устанавливают компрессор на пакеты стальных подкладок (пластин), которые располагают по обе стороны фундаментных болтов. Общая высота пакета около 50 мм. Верхние опорные поверхности подкладок должны лежать в одной горизонтальной плоскости, что выверяют монтажным уровнем и контрольной линейкой, гидростатическим уровнем или нивелиром. Допускается отклонение этой плоскости от проектной отметки в пределах ±5 мм. Компрессор на отметку монтажа подают по наклонной плоскости с помощью домкратов, талей, закрепленных на перекрытии или козлах. Стропят компрессор за грузовые винты.

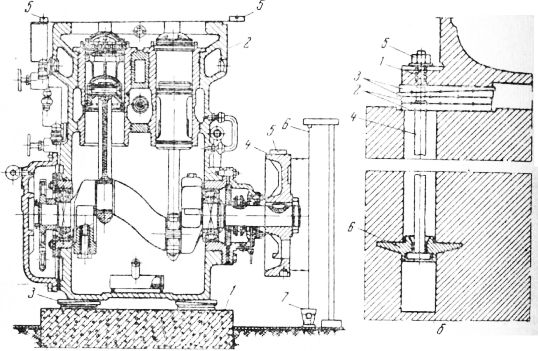

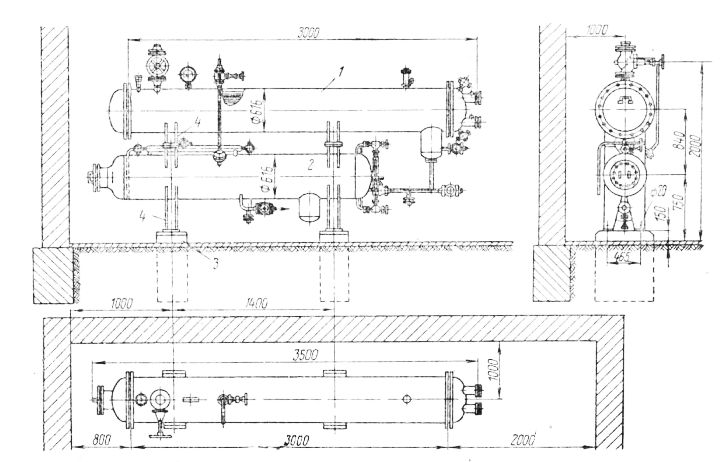

Рис. 1. Монтаж вертикального компрессора: Если фундаментные болты не были залиты до установки компрессора, их предварительно подвешивают на станине и при опускании компрессора на подкладки заводят в колодцы. Опускать компрессор на подкладки следует очень осторожно. Станина его должна равномерно опираться на все подкладки, что проверяют простукиванием молотком по пластинам. После установки компрессор выверяют по осям, уровню и отвесу. При выверке вертикальных компрессоров уровень кладут на. верхнюю плоскость блока цилиндров (при снятой крышке) непосредственно или на контрольную линейку в двух взаимно перпендикулярных положениях. При выверке V-образных компрессоров уровень помещают на фланец всасывающего патрубка, на обод маховика или полумуфты. При выверке вертикальности маховика его наружная торцовая плоскость должна быть параллельна отвесу. После выверки равномерно затягивают гайки фундаментных болтов и прихватывают электросваркой пакеты подкладок. В случае передачи вращения от электродвигателя с кли-ноременной передачей двигатель монтируют на салазках, на общем фундаменте с компрессором. Салазки устанавливают на металлические подкладки, выверяют по уровню и закрепляют фундаментными болтами. Затем электродвигатель ставят на салазки, выверяют параллельность его осей и осей валов компрессора. Закрепляют электродвигатель на салазках болтами. Шкивы при этом должны находиться в одной плоскости. При надевании ремней электродвигатель смещают в сторону компрессора, надевают ремни, а затем отодвигают в обратном направлении до требуемого натяжения ремней. После этого выверку повторяют. Если привод осуществляется через муфту, то производят центровку валов. После выверки и затяжки фундаментных болтов производят подливку станины компрессора и салазок электродвигателя вместе с подкладками. Для этого по периметру общего фундамента устанавливают опалубку, куда заливают цементный раствор. Подливку производят равномерно и непрерывно с одной стороны опалубки до появления раствора с противоположной стороны. После затвердевания бетона производят ревизию компрессора (аналогично предмонтажной) и обкатку. Обкатывают компрессор вначале вхолостую с открытыми крышками цилиндров без нагнетательных клапанов (7 ч), затем с клапанами без давления и под давлением (3 кгс/см2) —5 ч. При этом проверяют состояние цилиндров, клапанов, подшипников, систему смазки. В рубашку цилиндров подают охлаждающую воду. В процессе обкатки несколько раз заменяют масло в картере. Монтаж конденсаторов. Горизонтальный кожухотруб-ный конденсатор обычно монтируют над ресивером на специальном каркасе из балок различного сечения и профиля. Каркас опирается на фундамент. На отметку монтажа конденсатор перемещают талями, лебедками, закрепленными на строительных или других конструкциях. Для удобства чистки труб конденсатора расстояние от его крышек до стен должно быть не менее 0,8 м с одной стороны и 2,0 м с другой. Выверяют конденсатор по уровню, каркас—по отвесу, после чего затягивают гайки фундаментных болтов. Затем производят ревизию — снимают крышки и осматривают на просвет трубки, простукиванием определяют качество вальцовки. Если конденсатор поставляют заполненным инертным газом и опломбированным, ревизию не производят. После монтажа трубное пространство конденсатора подвергают гидравлическому испытанию при давлении 0,6 МПа (6 кгс/см2) в течение 15 мин, межтрубное пространство — пневматическому испытанию при давлении 1,8 МПа (18 кгс/см2) в течение 5 мин, после чего давление снижают до рабочего. При пневматическом испытании герметичность определяют мыльной пеной, чтобы пена дольше не высыхала, в нее добавляют глицерин. Давление создают специальным воздушным компрессором (обычно передвижным). Результаты испытаний оформляют актом.

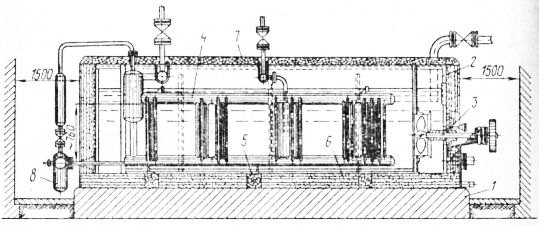

Рис. 2. Установка конденсатора и ресивера: Особенность монтажа элементных конденсаторов состоит в том, что их монтируют по элементам снизу вверх на выверенном каркасе. Между фланцами аммиачных патрубков устанавливают паронитовые или клингеритовые прокладки, смазанные раствором графита в минеральном масле. После испытания конденсатор регистрируют и на видном месте вывешивают таблицу с размерами 200X150 мм с указанием регистрационного номера, разрешенного давления, месяца и года следующего внутреннего осмотра и гидравлического испытания. Конденсаторы подвергаются регистрации и техническому освидетельствованию органами Госгортехнадзора СССР. Монтаж испарителей. Вертикальнотрубный испаритель монтируют на фундаменте, который рассчитывают с учетом веса испарительных элементов и рассола. Бак устанавливают на деревянные антисептированные брусья (лучше дубовые) шириной 150 мм, высотой, равной толщине изоляции, и длиной, равной ширине бака. Брусья укладывают на фундамент, а пространство между ними заполняют изоляционным материалом (торфоплитой, минеральным войлоком и др.). Если задняя продольная стенка испарителя будет прилегать к стене, то ее изолируют до установки бака. Перед установкой на фундамент к баку крепят мешалку, рассольные задвижки и подключают сливную трубу.

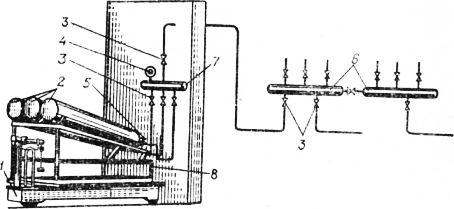

Рис. 3. Установка вертикальнотрубного испарителя: Затем бак ставят на временные опоры, заливают водой для проверки на течь, к наружным стенкам приваривают куски проволоки («усы») для последующего закрепления изоляции и обмазывают снаружи битумом. Устанавливают бак по уровню, причем отклонение не должно превышать 0,5 мм на 1 м длины. Расстояние торцовых стенок бака от стен должно быть не менее 1,5 м. Испарительные элементы, прежде чем поместить в бак, испытывают сжатым воздухом при давлении 1,2 МПа (12 кгс/см2). Устанавливают секции строго вертикально и горизонтально. Их опоры, расположенные в баке, должны находиться над опорными брусьями (во избежании деформации дна бака). После установки испарительные элементы промывают снаружи водой, располагают коллекторы и арматуру. Аммиачную систему для очистки продувают воздухом при 0,6 МПа (6 кгс/см2) и испытывают на герметичность воздушным давлением 1,2 МПа. Для предотвращения попадания воздуха в рассольную систему сливную рассольную линию выводят в отсек с мешалкой так, чтобы труба была опущена ниже уровня рассола. Бак изолируют, покрывают проволочной сеткой, штукатурят и белят. Затем закрывают изолированной крышкой, в которой оставляют люк для измерения температуры и концентрации рассола. Баки испарителя могут быть изготовлены из стали или железобетона. Монтаж охлаждающих батарей. Охлаждающие батареи, применяемые в холодильных установках молочной промышленности, можно разделить на батареи непосредственного испарения аммиака и рассольные. Оба типа трубопроводов, из которых изготовляют батареи, работают при температуре среды не ниже—40 °С. Батареи изготовляют из стальных бесшовных труб горячекатаных или холоднотянутых из стали марки 20 спокойной плавки. Для батарей непосредственного испарения используют стальные бесшовные горячекатаные трубы диаметром 57X3,5 или 38X3 мм, для рассольных — водогазопроводные (газовые) трубы диаметром 60Х Х3,5 мм и стеклянные. Большинство батарей изготовляют из стальных оребренных труб. Оребрение труб с целью увеличения поверхности охлаждения производят стальной низкоуглеродистой лентой на специальных станках. По расположению в помещении холодильных камер батареи могут быть пристенными и потолочными, по количеству параллельных рядов одно- и многорядными. Изготовляют батареи из прямых труб, которые соединяют калачами, коллекторами или патрубками; способы соединений — на фланцах или на сварке. Для уплотнения между фланцами рассольных батарей помещают резиновые прокладки. Собирают батареи обычно на нулевой отметке. Батареи из стальных труб длиной до 6 м и высотой до 2,5 м целесообразно изготовлять в централизованном порядке, больших размеров—собирать на месте монтажа. С целью механизации сборки используют специальные кондукторы. Аммиачные батареи для очистки продувают воздухом (0,6 МПа) и испытывают воздушным давлением (1,2 МПа); рассольные — промывают водой и испытывают гидравлическим давлением 0,6 МПа. После окончания испытаний батареи грунтуют железным суриком и окрашивают алюминиевой краской. Пристенные батареи крепят к вертикальным стойкам из угловой стали или труб хомутами из круглой стали, нижний конец стойки опирается на башмак, заделанный в пол на цементном растворе, верхний крепят к консоли, заделанной в стену. Расстояние между осями труб (для многорядных батарей), а также между осями и стеной должно быть не менее 150—200 мм. Наименьшее расстояние нижней трубы от пола —250 мм. Пристенные батареи поднимают авто- и электропогрузчиками, штанговыми подъемниками и другими приспособлениями. Потолочные батареи поднимают несколькими полиспастами, которые закрепляют на верхнем этаже перекрытия. Для тросов в перекрытии пробивают отверстия диаметром 50 мм. Пристенные батареи выверяют по уровню и отвесу. Отклонение от вертикали допускается не более 1 мм и на 1 м высоты батареи. В верхней точке батарей монтируют вентиль для спуска.воздуха. Потолочные батареи проверяют на горизонтальность и крепят к перекрытию Зарядка систем хладоносителем и хладагентом. Начинают зарядку холодильной установки с заполнения рассольной системы. Количество рассола определяется суммарной емкостью испарителя, рассольных батарей и рассольных трубопроводов. Емкость испарителя указывается в паспорте. Емкость трубопроводов и рассольных батарей устанавливают ориентировочно из расчета 2 л рассола на 1 м трубы диаметром 57X3,5 мм. Рассол (обычно водный раствор хлористого кальция) готовят в отдельных баках. Для перемешивания применяют циркуляционные рассольные насосы, барботирова-ние сжатого воздуха или струю воды из шланга. С целью уменьшения коррозии поверхностей, соприкасающихся с рассолом, его реакцию поддерживают слегка щелочной (рН 7,5—8,5). Для этого в рассол добавляют каустическую соду, двухромовокислый калий, гексаметафосфат натрия или свежегашеную известь. Величину рН контролируют в заводской лаборатории. После приготовления рассола ареометром определяют его плотность и по таблицам — концентрацию, затем фильтруют и циркуляционным насосом направляют в систему. При этом все воздухоспускные вентили должны быть открыты до появления в них рассола. Аммиачную систему заполняют следующим образом. Вначале определяют необходимое количество жидкого аммиака для заполнения системы, исходя из емкости аппаратов и трубопроводов, условного процента их заполнения (от геометрической емкости) и удельного веса аммиака (0,65 кг/л). Например, испарители всех типов заполняют на 80%, батареи холодильных камер — на 25—80%, ресиверы на 30—50%, трубопроводы жидкого аммиака — на 100% и т.д. Учитывая неточности расчета и потери к полученному результату добавляют 10—15%. Жидкий аммиак для зарядки системы на предприятия молочной промышленности, как правило, поступает в баллонах. Зарядку производят через наполнительный коллектор, расположенный вне помещения машинного отделения (компрессорной) и соединенный аммиачным трубопроводом с коллектором регулирующей станции 6 холодильной установки.

Рис. 4. Зарядка холодильной системы аммиаком: Вначале с помощью аммиачного компрессора систему вакуумируют до остаточного давления 100 мм рт. ст. При этом открывают все вентили на всасывающей стороне и закрывают нагнетательный вентиль на компрессоре. Воздух из компрессора выбрасывается в атмосферу через штуцер на нагнетательном коллекторе. Для удобства заполнения рядом с наполнительным коллектором устанавливают весы, на которые помещают раму и баллона жидкого аммиака. Перед опорожнением баллоны взвешивают. Затем соединяют штуцера баллонов и коллектора стальной трубкой с накидными гайками, открывают вентиль на коллекторе и на баллоне. После опорожнения баллонов (определяют по прекращению шипения и оттаиванию инея у запорного вентиля баллона) закрывают вентиль на баллоне, на коллекторе. Баллоны снова взвешивают. Результаты взвешивания полных и пустых баллонов записывают в ведомость. Первоначально заполнение происходит в результате перепада давлений в баллоне и системе. В дальнейшем для увеличения интенсивности отсасывания включают компрессор и подают воду на конденсатор, а в рассольной системе включают циркуляционные насосы. При зарядке системы аммиаком давление на нагнетательной стороне не должно быть выше 1,2 МПа, на всасывающей—0,6 МПа. Реклама:Читать далее:Монтаж паровых котловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|