|

|

Категория:

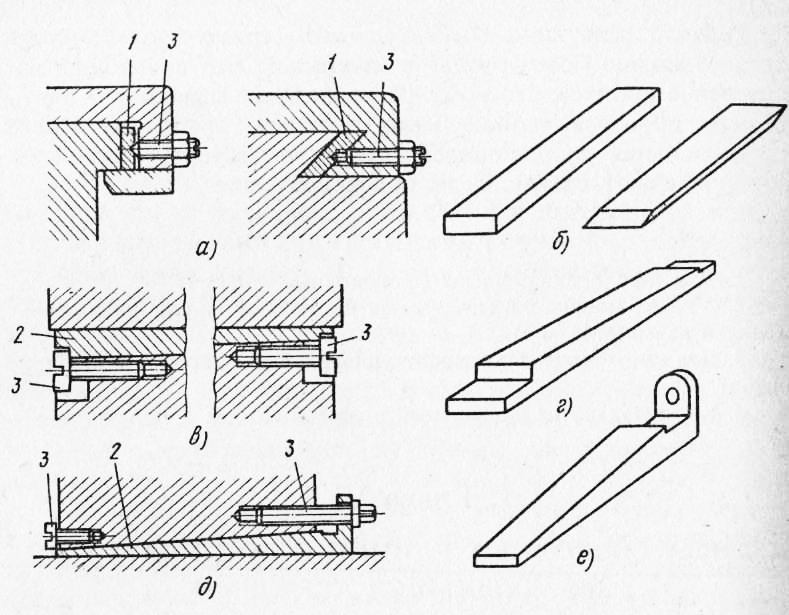

Слесарно-механосборочные работы Поступательно движущиеся детали, перемещаясь, скользят по поверхности других деталей. Поверхности, по которым скользят подвижные части, называют направляющими. В зависимости от назначения направляющие могут иметь различную форму. Наиболее распространенные формы направляющих: плоская (или прямоугольного профиля), призматического профиля, в виде ласточкина хвоста (или трапецеидального профиля), круглая. Станины металлорежущих станков, молотов и паровых машин обычно имеют плоские, призматические или V-образные направляющие. Направляющие в виде ласточкина хвоста применяют на суппортах и столах металлорежущих станков, ползунах и т. д. Пригонка направляющих с сопрягаемыми деталями — трудоемкая операция и требует высокой точности. Чтобы облегчить регулирование трущихся поверхностей, применяют специальные устройства — компенсаторы. Компенсаторы бывают прямоугольные, косоугольные и клиновые с уклоном от 1:40 до 1:100. Планки 1 для регулирования зазора и клинья перемещаются в продольном направлении и удерживаются на установленном месте винтами. Регулирующую планку или клин, как правило, ставят с ненагруженной стороны подвижной детали.

Рис. 1. Регулирующие устройства (компенсаторы):

а, б — планки, в, г, д, е — клинья

Сборка сборочных единиц с поступательно движущимися деталями в основном сводится к отделке направляющих и пригонке по ним поступательно движущихся деталей. Применяют следующие способы отделки поверхностей поступательно движущихся деталей: шабрение, чистовое строгание широкими резцами и наведение «мороза», шлифование, притирка. Шабрение направляющих — очень трудоемкая операция, поэтому там, где позволяют условия, его заменяют шлифованием. Ниже рассмотрено шабрение поступательно движущихся частей токарно-винторезного станка с длиной направляющих более 3 м. Плоскости, которые необходимо пригонять и отделывать, должны отвечать классам точности и конкретной модели станка. Перед шабрением станину устанавливают на массивное основание и выверяют в продольном и поперечном направлении по уровню.

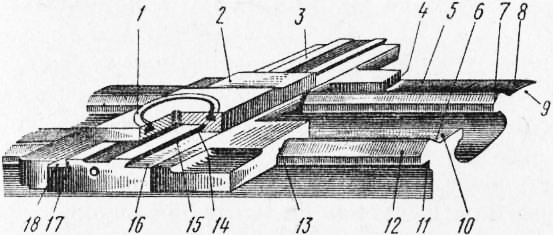

Рис. 2. Станина токарного станка с суппортом:

1 — поверхность под резцедержатель, 2 — поперечные салазки, 3 — направляющие поперечных салазок, 4, 7, 13 — поверхности суппорта, сопрягающиеся со станиной, 8, 10 — направляющие под заднюю бабку, 5, 6, 12 — верхние направляющие под прижимные планки суппорта, 9,11 — нижние направляющие под прижимные планки суппорта, 14 — клин поперечных салазок, 15 —18 — поперечные направляющие суппорта

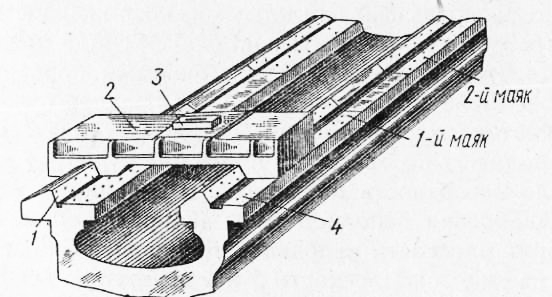

Шабрение начинают с базовых поверхностей. Базовые поверхности выбирают так, чтобы по ним можно было шабрить и контролировать все остальные направляющие, а также пригонять и устанавливать суппорт, переднюю и заднюю бабки. В рассмотренном примере наиболее удобной базой для шабрения будут направляющие под суппорт. Направляющие станины проверяют на краску линейкой и специальной плитой, профиль рабочей поверхности которой соответствует профилю отделываемых направляющих. На верху плиты находится контрольная площадка, параллельная горизонтальному участку рабочей поверхности, на которую ставят уровень.

Рис. 3. Схема пробивки маяков на направляющей каретки:

1,4 — направляющие каретки, 2 — плита для шабрения, 3 — уровень

Реклама:Читать далее:Пробивка маяков на направляющихСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|