|

|

Категория:

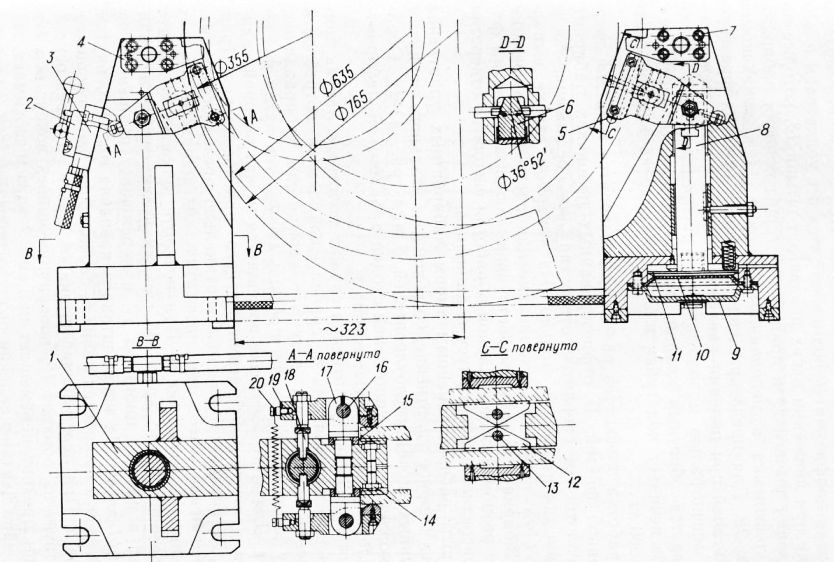

Крупные электрические машины Обработка лабиринтных уплотнений Лабиринтные уплотнения предохраняют подшипник от вытекания масла и от попадания в него грязи. Для удобства сборки они изготовляются разъемными. В качестве заготовок применяется силуминовое литье. Изготовление лабиринтных уплотнений начинается с фрезерования плоскостей разъема. Для этого используется универсальное пневматическое приспособление, которое позволяет закрепить одновременно обе половины уплотнения. Приспособление состоит из двух независимых сварных стоек, устанавливаемых на столе вертикально-фрезерного станка. На стойках с обеих сторон закреплены по две опоры с шаровыми выступами для установки на них половин лабиринтных уплотнений. В боковые стенки стоек ввинчены по две проушины. Для обеспечения строгой вертикальности осей отверстий проушин служат дистанционные кольца. Вокруг оси, запрессованной в проушину, вращаются рычаги, несущие шаровые губки. Концы рычагов стягиваются пружинами. В расточке оснований стоек закрепляются резиновые, диафрагмы и крышки. На диафрагме покоится поршень со штоком. В Т-образный паз штока вставлен толкатель, имеющий два наклонных паза. В верхней части стоек на осях размещены качающиеся опоры. На левой стойке закреплена воздухораспределительная камера и золотниковый распределитель. Работа на приспособлении производится в следующем порядке. Стойки раздвигаются на требуемое расстояние и закрепляются на столе станка. На опоры и устанавливаются обе половины лабиринтного уплотнения. При повороте рукоятки золотникового распределителя сжатый воздух из цеховой магистрали попадает в распределительную камеру. Через систему шлангов она соединена с крышками, имеющими входные отверстия для прохода воздуха. Под давлением воздуха резиновая диафрагма поднимает шток с толкателем. Последний при движении вверх раздвигает штыри, которые поворачивают рычаги и прижимают торцы половин лабиринтного уплотнения к неподвижным упорам и качающимся упорам. Для предотвращения опасности отжатия фрезеруемых деталей при падении давления воздуха в сети, между цеховой магистралью и золотниковым распределителем устанавливается обратный клапан. Ход поршня составляет 9 мм, что обеспечивает ход губки в 2 мм. Усилие на каждой губке равно 560 кГ.

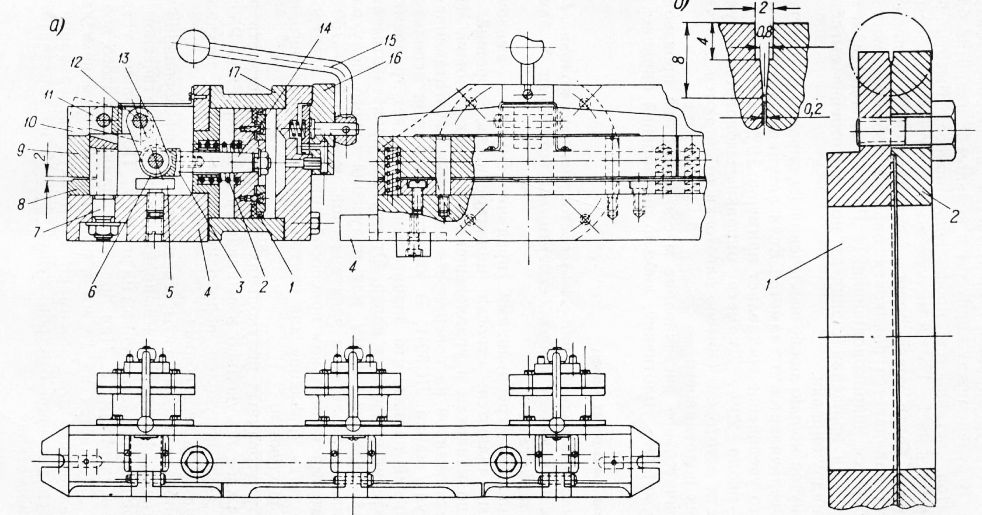

Рис. 1. Пневматическое приспособление для фрезерования плоскостей разъемов лабиринтных уплотнений. Обработка плоскостей разъема производится торцевой твердосплавной фрезой. В отфрезерованных половинах лабиринтного уплотнений сверлятся отверстия для соединения, после чего они собираются в кольцо. На токарном станке выполняется обтачивание и растачивание цилиндрических поверхностей. Лабиринтные канавки растачиваются призматическим фасонным резцом. После токарной обработки сверлятся отверстия для присоединения к корпусу подшипника. Вторым распространенным типом лабиринтных уплотнений является сборное уплотнение, состоящее из стального корпуса и латунных ножей-маслоуловителей. Обработка корпуса таких уплотнений сходна с обработкой лабиринтных уплотнений предыдущего типа. Заготовкой ножа уплотнения служит полосовая латунь прямоугольного сечения. Из-за сравнительно малой потребности применение профильной латуни экономически неоправданно; поэтому заданный в сечении профиль получается путем фрезерования. Для этого заготовка помещается между опорной планкой и прижимом пневматического приспособления, закрепляемого на столе вертикально-фрезерного станка. Приспособление имеет три пневматических цилиндра, закрепленных на основании. При повороте рукоятки воздухораспределительного крана сжатый воздух из магистрали попадает в полость цилиндра и перемещает поршень со штоком влево. На конце штока закреплена вилка, внутри которой на оси вращается ролик, свободно-перекатывающийся на опоре. При перемещении штока серьга через ось воздействует на прихват, поворачивающийся вокруг оси. При этом прихват перемещает прижим вниз и зажимает заготовку. При снятии давления воздуха пружины возвращают прижимы и поршень в исходное положение. Фрезерование профиля ножа производится набором двух дисковых угловых фрез одновременно с двух сторон. Отфрезерованная полоса загибается по окружности на оправке. Корпус оправки зажимается в патроне токарного станка. В ручей между корпусом и кольцом, напротив одного из болтов, вставляется профильная полоса. Высота ручья должна быть на 1 —1,5 мм меньше высоты латунной полосы. Затягиванием болта конец полосы закрепляется. В резцедержатель устанавливается роликовая оправка (обычно вместо ролика берется шарикоподшипник). Ролик подводится к заготовке, и при вращении шпинделя нож уплотнения выгибается по цилиндру оправки.

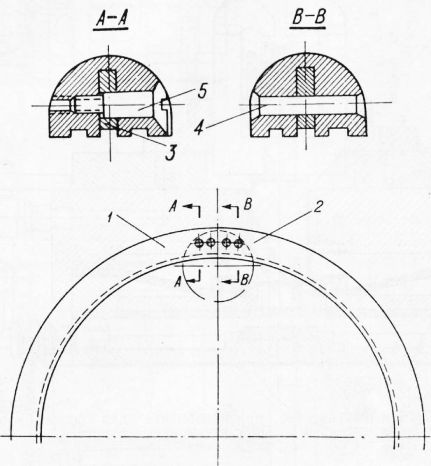

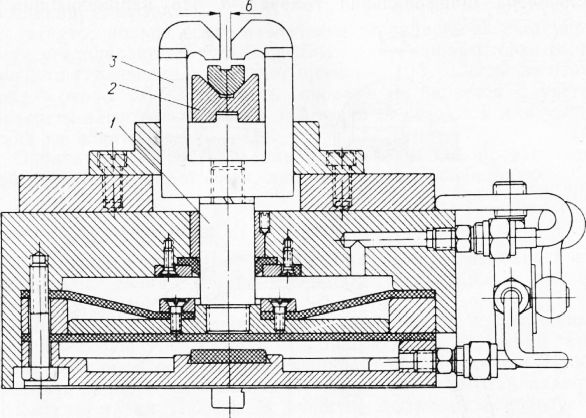

Рис. 2. Оснастка для изготовления ножей маслоуловителей: Загнутое кольцо после извлечения из оправки за счет упругости увеличивается в диаметре. Если латунная заготовка отожжена, то увеличение составляет примерно 10%, а если не отожжена—около 20%. Диаметр оправки выбирается с учетом упругости заготовки. Обычно заготовки отжигаются для увеличения их податливости. Окончательное растачивание маслоуловителей производится либо в корпусе уплотнения, либо в специальной оправке. Обработка смазочных колец Смазочные кольца состоят из двух половин, соединенных между собой сегментными вставками, заклепками и винтами. Основными требованиями, предъявляемыми к смазочным кольцам, являются: строгая цилиндричность, хороший сток масла по канавкам и уравновешенность обеих половин. Чтобы избежать задиров на поверхности вала, кольца изготавливаются из латуни марки ЛC59-1. В качестве заготовок используется профильный прокат, что значительно сокращает трудоемкость изготовления смазочных колец. От прутков проката отрезаются заготовки нужной длины для получения одного полукольца. Заготовка нагревается в электрической печи до 700—750 °С и загибается в специальном приспособлении. Затем в электролите производится травление для снятия окалины, после чего полукольца рихтуются. В отрихтованных полукольцах фрезеруется плоскость разъема. Каждое полукольцо взвешивается и сортируется. Разница в весе двух полуколец, подобранных для сборки, не должна превышать 2% веса кольца. Подобранные комплекты передаются для фрезерования паза под вставку. Эта операция выполняется на пневматическом приспособлении, представленном на рис. 4. Полукольцо устанавливается на призму. При подаче в цилиндр сжатого воздуха шток опускается на 18 мм и прижимы с усилием 900 кГ (при давлении 4 ати) зажимают заготовку. Фрезерование производится дисковой быстрорежущей фрезой на горизонтально-фрезерном станке. Опиленное после фрезерования смазочное кольцо собирается со вставками на специальном приспособлении, где сверлятся отверстия совместно в полукольцах и во вставках, после чего кольцо собирается на заклепки и винты. Для устранения заусенцев, забоин и прочих дефектов смазочные кольца зачищаются на специальном станке шлифовальным кругом, имеющим вулканитовую связку. На корпусе, представляющем собой сварную конструкцию, жестко закреплена шлифовальная головка. По направляющим стола перемещается червячный редуктор и цилиндрический редуктор с ведущими резиновыми роликами. По количеству профилей обрабатываемых колец предусмотрены три типа сменных ведущих роликов. Направление вращения роликов согласовано с вращением шлифовального круга таким образом, что скорость круговой передачи, осуществляемая этими роликами, складывается со скоростью шлифовального круга.

Рис. 3. Смазочное кольцо. Для установки смазочных колец на станке применяются переналаживаемые поддерживающие ролики в зависимости от размеров колец они разводятся по пазам плиты на требуемое расстояние и закрепляются винтами и гайками. Рабочее движение (вращение шлифовального круга) осуществляется от электродвигателя мощностью 1 кет с номинальным числом оборотов 1000 об/мин через клиноременную передачу с передаточным отношением 1:1. Движение круговой подачи (вращение ведущих роликов) производится от электродвигателя 16 с номинальным числом оборотов 1500 об/мин, мощностью 0,6 кет через червячный редуктор с передаточным отношением : 50 и цилиндрический редуктор с отношением 1 :2. Таким образом, общее передаточное отношение движения подачи составляет 1 : 100.

Рис. 4. Пневматическое приспособление для фрезерования паза под вставку. Радиальная подача (прижатие обрабатываемых колец к шлифовальному кругу) также производится ведущими роликами. Сила прижатия регулируется в процессе обработки ножной педалью через тросик и ролик. Отвод осуществляется пружиной. Реклама:Читать далее:Обработка вкладышей сегментных подшипниковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|