|

|

Категория:

Проектирования технологических процессов Револьверные станки приспособлены своей конструкцией для работ из прутка и патронных работ, связанных, помимо обработки цилиндрических поверхностей детали, также с обработкой различного вида центральных отверстий и торцевых поверхностей. Соответственно размерам обрабатываемых деталей, револьверные станки строятся малых, средиих и больших размеров (тяжелые модели). Револьверные станки требуют сравнительно много ручных операций: поворачивание револьверной головки, подводи отвод ее от обрабатываемого предмета (хотя в высокопроизводительных и тяжелых моделях и есть механическое быстрое передвижение револьверной головки, во оно требует также ручного включения), а в простых и малых “моделях даже и рабочие подачи. В силу этого управление станком, при обработке сравнительно сложных и в особенности крупных деталей, требует от рабочего определенного навыка и довольно большого напряжения. Кроме того, необходимость работать отдельными инструментами револьверной головки в последовательном порядке делает общее время обработки равным сумме времен работы инструментов, стоящих на отдельных гранях (или позициях) револьверной головки. Это все позволяет уменьшить время обработки детали ниже определенного предела на этом типе станков и тем самым ограничивает их производительность. В силу указанных особенностей этот вид станков надо считать типичным для серийного производства. Тем более, что переладка этих станков с одной операции на другую, сводящаяся, главным образом, к смене инструмента и перестановке упоров, сравнительно проста, что имеет большое значение для небольшие размеров производства. В производствах же массового характера, в некоторых случаях даже и в крупносерийном производстве, револьверные станки вытесняются на прутковых работах автоматами и на патронных — полуавтоматами. Револьверные станки весьма разнообразны как по величине, так и по своей конструкции, начиная от простейших моделей, с полным ручным обслуживанием всех движений инструмента, до станков с полным механизированием этих движений, сводящих управление станком к включению различных рычагов и кнопок (так, например, револьверные станки фирмы Jones & Lainsen Mch. Сo). Далее, при выборе типа и модели револьверного станка надо следить за соответствием числа позиций револьверной головки с числом требуемых обработок на данной детали, иначе или револьверная головка будет мало использована, или, наоборот, окажется невозможным закончить все нужные обработки с одной установки. Таким образом размеры и конструкция детали определяют собой тип и модель револьверного станка. Размер производственной программы по данной детали (требующий то или иное количество станков) решает обычно вопрос выбора в пользу револьверного станка или другого, более производительного^ типа станка из числа рассматриваемых ниже. Следующим моментом осуществления правильного метода обработки на револьверном станке, после выбора типа и модели станка будет надлежащий выбор инструментов, способа их установки, закрепления и, если нужно, поддерживания детали в процессе резания. Очень часто встречается, что эта стадия подготовки процесса обработки на револьверных станках всецело поручается наладчику, который, пользуясь примитивными инструментами и методами их установки и использования, не может дать большей частью надлежащего использования станка ни в смысле производительности и стоимости обработки, ни в смысле точности и совершенства обработки. В случаях достаточно сложной обработки на револьверных станках, вообще, следует предварительно разработать план данной операции, установив порядок обработки, инструмент, режим резания и пр. Для правильного использования револьверного станка необходимо затребовать при заказе его все державки, поддержки и др. приспособления Для револьверной головки, могущие иметь широкое применение в различных работах. При сложных же и тяжелых работах лучше затребовать от фирмы-поставщика и весь установочный инструмент для данных операций с подробным описанием наладки станка. Следует при этом всегда требовать, чтобы ставок был фирмою опробован па производительность и точность по нужным операциям. Таким образом обычно достигается за границей высокий эффект использования сложных револьверных станков Конечно, при простых станках и операциях нет необходимости в вышеуказанных способах решения задачи. Таким образом основными условиями осуществления правильного метода обработки на современных револьверных станках будут:

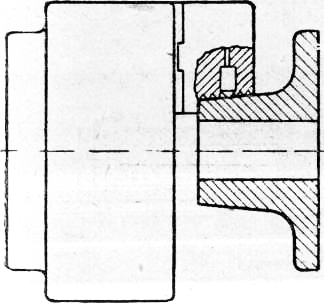

Рис. 0. Нерациональная установка инструмента

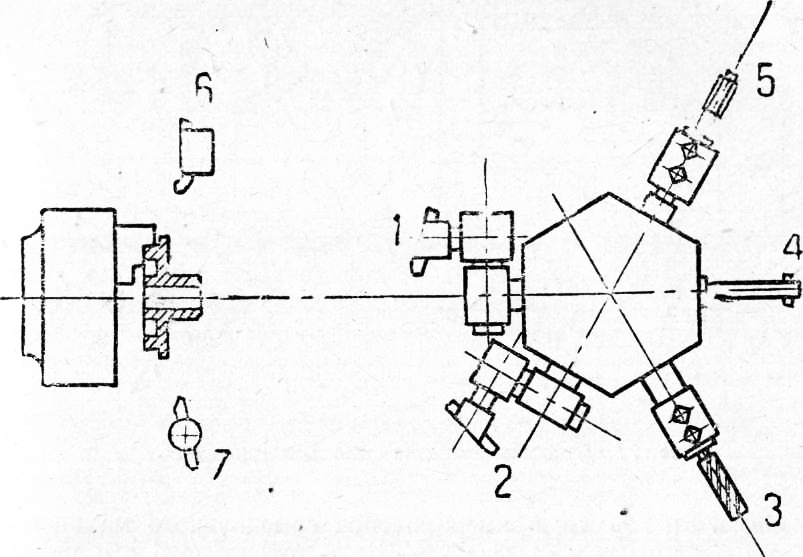

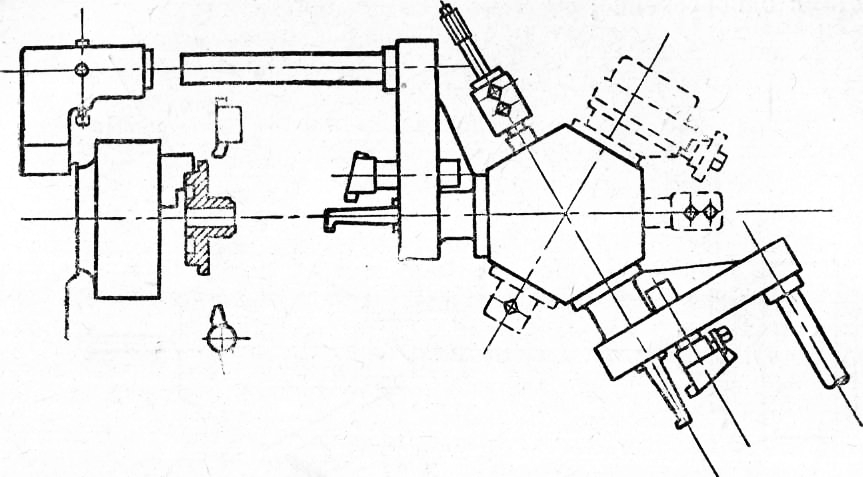

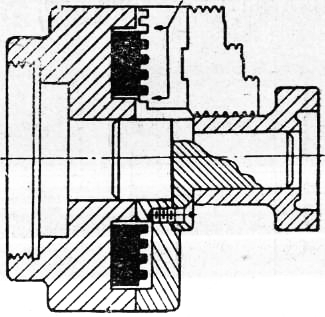

Рис. 1. Правильная установка инструмента. На рис. 0 дан пример подбора самодельного малоцелесообразного инструмента и на рис. 1 — правильного его подбора и установки для чугунной детали, изображенной на рис. 2 Благодаря этому получается значительно большая жесткость установки резцов, допускающая большие но дачи и сокращение времени обработки. По исчислениям фирмы время обработки по первому способу — 10 мин. и но второму—7 мин., т. е. сокращение времени получается 30%. Это сокращение получилось за счет увеличения подачи с 0,008 до 0,013” на оборот, что является возможным при увеличении жесткости установки инструмента На рис. 3 Показан пример осуществления концентрации процессов резания с одной позиции револьверной головки. Как видно на рисунке, с одной позиции одновременно обтачивается 2 наружных диаметра и растачивается внутренний диаметр (конечно, это возможно лишь при достаточной мощности и устойчивости станка). На рис. 3 можно видеть способ жесткой установки инструментов. Помимо того, что державки резцов, расточная скалка и так называемый «магазин» инструментов (общая державка инструментов) имеют весьма стабильную конструкцию и размеры, имеется также направляющая оправка, которая плотно входит во втулку и, таким образом, придает жесткость установке всех инструментов. Такой способ установки особенно важен, когда резание ведется на сравнительно больших диаметрах, при одновременной работе нескольких резцов, больших подачах и высоких требованиях концентричности и степени точности обрабатываемых поверхностей. На рис. 1—4 изображены наиболее типичные конструкции державок (и приспособлений) для прутковой работы современного револьверного станка (фирмы Warner & Swasey) и показано их употребление на примере постепенной обточки валика из прутка. На рис. 4 показан центр для поддерживания в комбинации с «упором» или ограничителем длины. Кроме того, на поперечном суппорте могут быть установлены с обеих его сторон: многорезцовая державка, державка для фасонного резца. На поперечном суппорте может быть установлено и копирное приспособление (для точения по конусу), если этот суппорт имеет продольную механическую подачу.

Рис. 2.

Рис. 3. На рис. 5 дана державка для нескольких продольных резцов с одной позиции револьверной головки. На рис. 5—жесткое крепление инструмента для предварительного засверливания.

Рис. 4.

Рис. 5. Для ускорения работы при нарезке резьбы в отверстиях существуют так называемые самодействующие метчики, у которых отдельные подвижные гребенки в конце нарезания автоматически уходят в тело метчика.

Рис. 6.

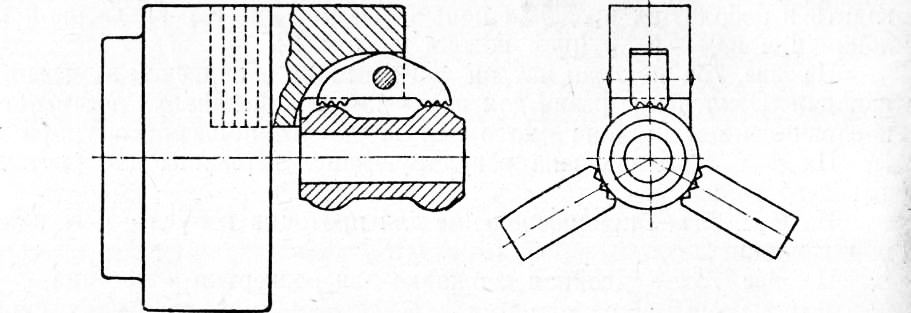

Рис. 7. Конструкция этих метчиков представляет собой аналогию с самооткрывающимися нарезными головками. Мы не останавливаемся здесь па простых формах различных державок для сверл, зенкеров, разверток и метчиков, так как конструкция их весьма проста. Несколько более сложнуто конструкцию представляют собой качающиеся или «плавающие» оправки для разверток, но эти оправки обычно одинаковы как для револьверных, так для сверлильных и Других станков. На рис. 3 были даны примеры особо жесткой установки инструментов при значительных размерах деталей и высоких режимах резания (больших подачах). На рис. 6 изображено закрепление конусной части детали в патроне при помощи специальных кулачков патрона и вставных каленых заостренных шпилек, вдавливающихся в тело детали. На рис. 7 показан патрон с «плавающими» кулачками, гак как Деталь ставится на оправку в центре и необходимо, чтобы кулачки могли зажать деталь одновременно. Достигается это игрой спиральной шайбы в теле патрона.

Рис. 8. На рис. 78 показан патрон с одним саморегулирующимся кулачком, что бывает необходимо при зажиме деталей, подобно изображенной на этом рисунке.

Рис. 9.

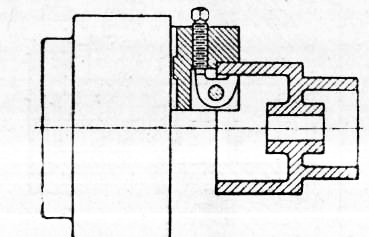

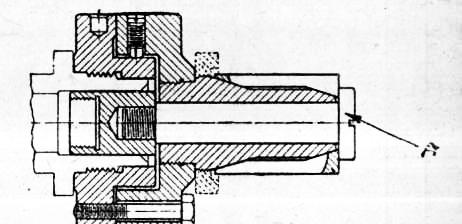

Рис. 10. На рис. 9 изображен зажим для тонких цилиндрических деталей при помощи трех (или четырех) кулачков показанной конструкции. На рис. 10 показан разжимной патрон, действующий от винта А. В случаях высокой производительности вместо винта А применяется втягивающаяся скалка, которая приводится в движение рабочим лт особой рукоятки.

Рис. 11.

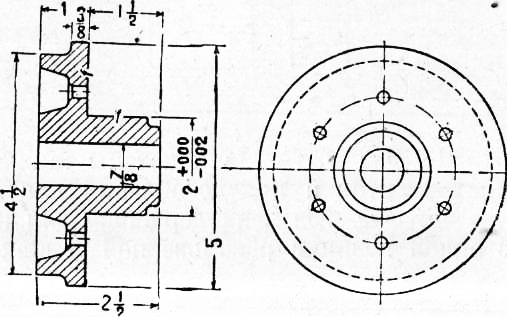

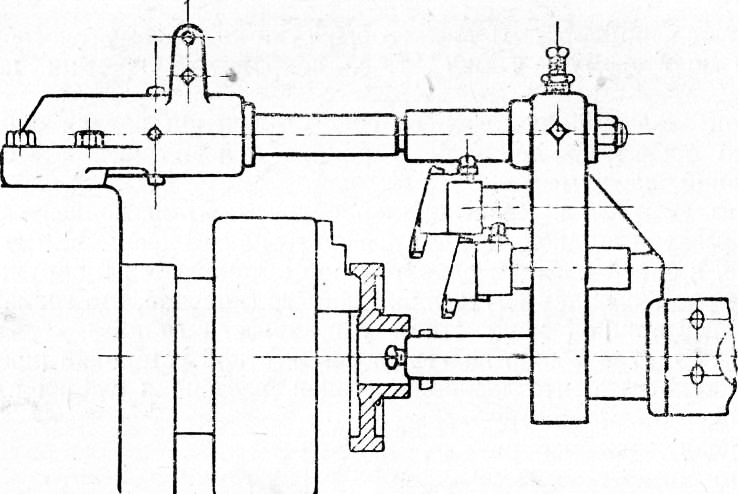

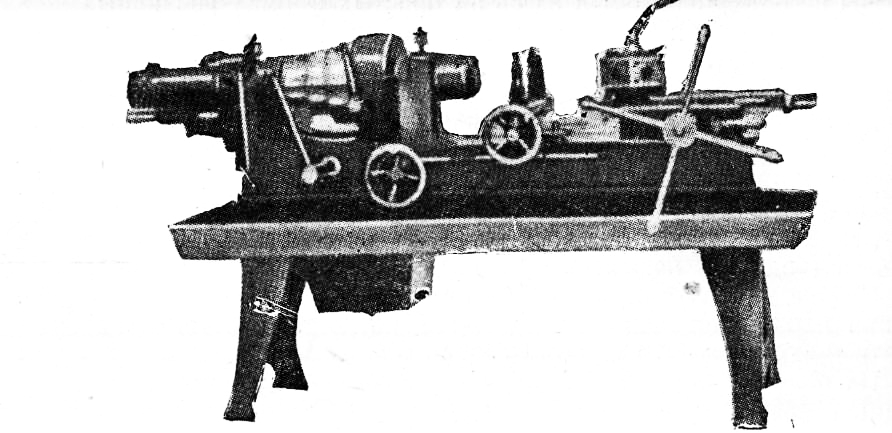

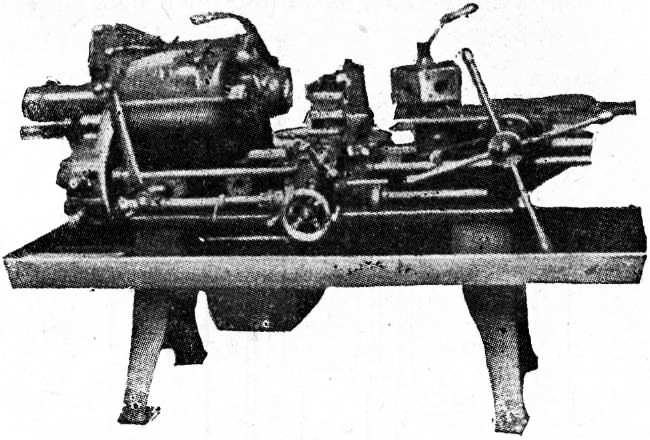

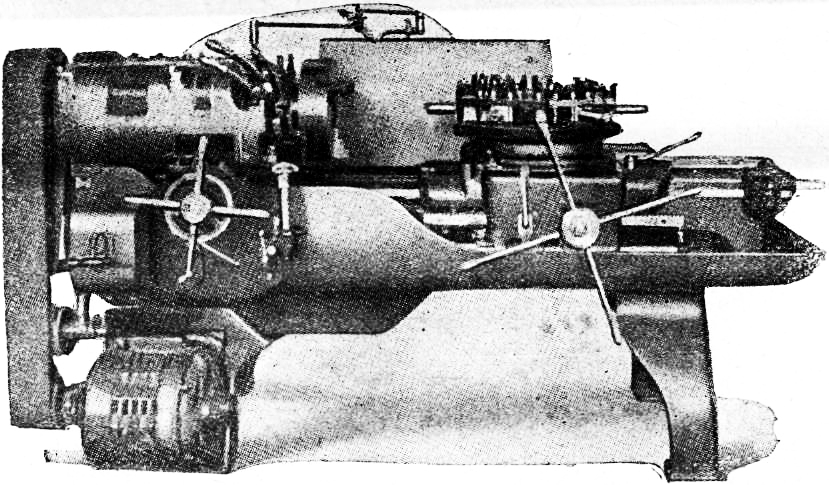

Рис. 12. На рис. 11—13 изображены три модели станка фирмы Warner & Swasey, для которого были рассмотрены примеры обработки и инструмента. Надо оговориться, что мы отметили здесь лишь наиболее характерные конструкции приспособлений и инструмента для револьверных станков и что, помимо приведенных типичных конструкций, может быть много отдельных разновидностей в зависимости от формы обрабатываемой детали и различных конструктивных решений.

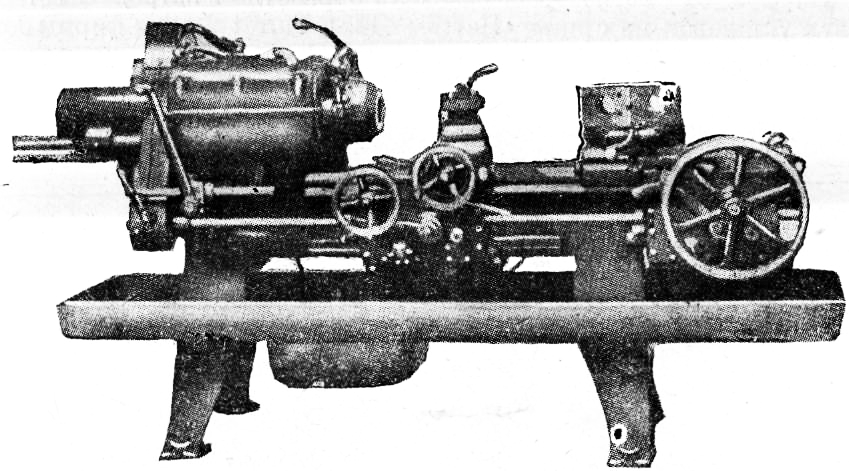

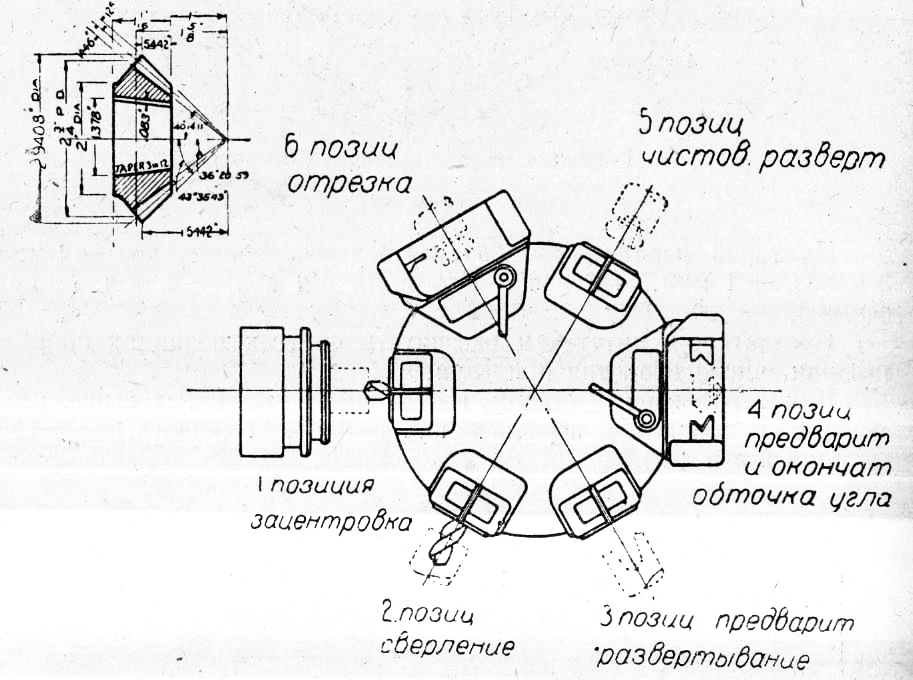

Рис. 13. Мы имели целью остановиться на инструментах и приспособлениях револьверных станков еще и потому, что у них много общего с инструментом и приспособлениями прутковых автоматов и патронных полуавтоматов соответственных размеров. Таким образом в дальнейшем изложении мы будем останавливаться на подобных вопросах для автоматов и полуавтоматов только лишь в случаях их существенного отличия от описанных выше примеров. На рис. 14—16 изображена схема обработки в патроне шестерни с двух установок на станке «Hartness Flat Turret Lathe» фирмы Jones & Lamsen.

Рис. 15. На рис. 14 показана деталь, подлежащая обработке (корпус фрикционного сцепления; чугун) На рис. 15 показана окончательная обточка детали с одной стороны, и на рис. 86—с другой стороны Время обточки на первой операции: 1-я поз.—45 сек., 2-я поз.— 1 мин., 3-я поз. — 1 мип., 4-я поз. — 1 мин.., 5-я поз. — 4у„ мин. 5-я поз. — 45 сек.

Рис. 16. На второй операции: 1-я поз.—3/4 мин., 2-я поз.— 1 мин, 3-я поз.— 1 мин., 4-я поз. — 2% мин., 5-я поз. — 2 мин. (данные-фирмы). Предлагается читателям рассчитать на всех позициях скорость резания, число оборотов и подачи. Этот револьверный станок, в отличие от указанных выше, имеет поперечное движение передней шпиндельной головки.

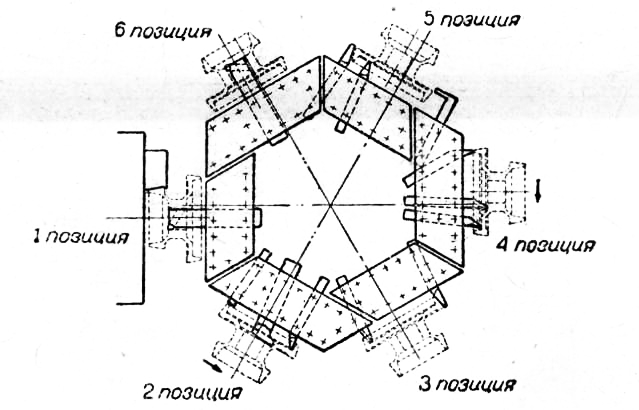

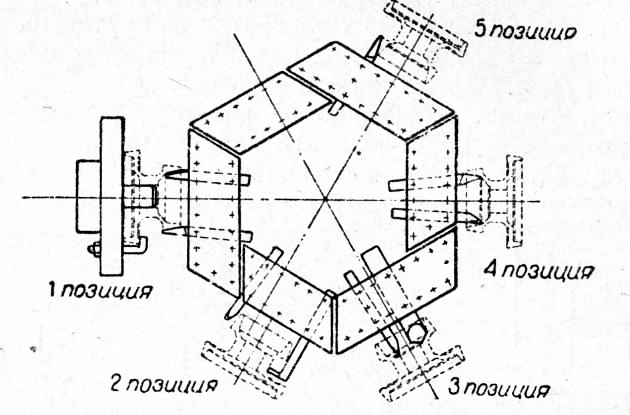

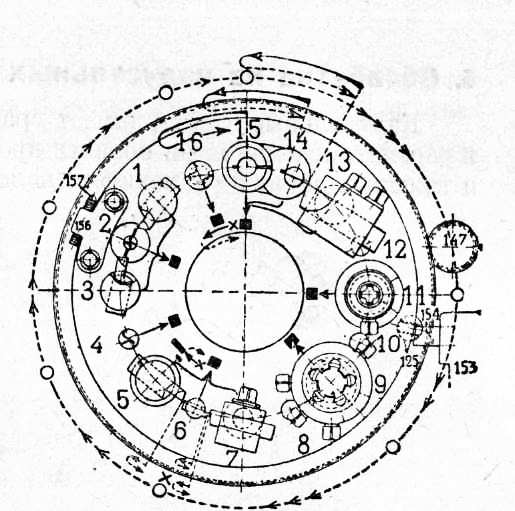

Рис. 17. Револьверный станок фирмы Jones & Lamscn. Круглый, квадратный, или шестигранный стол револьверной головки этого станка несколько видоизменяет формы державок резцов,, по за исключением этого они весьма близко папоминают описанные» выше. На рис. 18 изображена схема обработки шестерни — сателлита жз прутка па том же станке, а также и сама обрабатываемая шестерня. Производительность—18—19 шт. в час 1. Станок 3×36” «Hart-ness Plat Turret Lathe». На рис. 19—20 дана схема обработки из прутка на револьверном -станке Pittler AG и вид с торца револьверной головки -этого станка для данной обработки. На этом станке, как видно из рисунка, револьверная головка имеет ось, горизонтальную и параллельную оси шпинделя. Благодаря такому устройству путем поворачивания головки около своей оси можно производить поперечную проточку в небольших размерах.

Рис. 18. Обработка сателлита из прутка на револьверном станке. Кроме того, конструкция головки позволяет вести обработку в некоторых случаях с большим числом позиций, чем в других конструкциях станков. Предлагается читателям самостоятельно разобраться в процессе обработки по схеме рис. 19—20. Помимо указанных моделей существует много различных разновидностей револьверных станков в зависимости от фирм, их изготовляющих.

Рис. 19. Схема обточки на станке Pittler A. G.

Рис. 20. Реклама:Читать далее:Обработка на карусельных станкахСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|