|

|

Категория:

Токарное дело Отверстия могут быть сквозные, глухие, нормальные и глубокие длиной свыше пяти диаметров отверстий. В зависимости от вида отверстия, его размеров, точности и параметров шероховатости обработанной поверхности для обработки отверстия применяют сверление, рассверливание, растачивание, зенкерование, развертывание, притирку и раскатывание (развальцовывание).

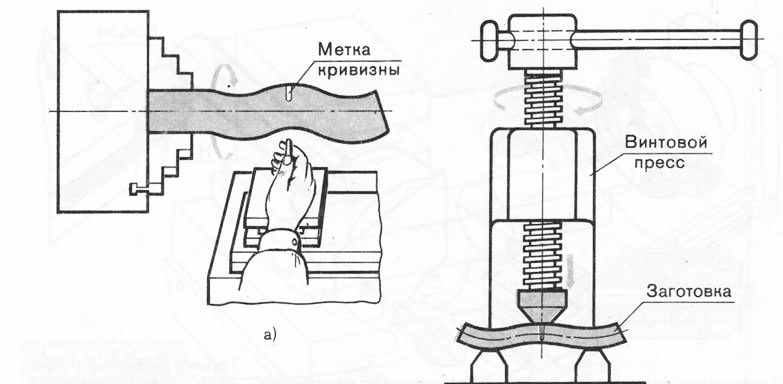

Рис. 1. Правна заготовки

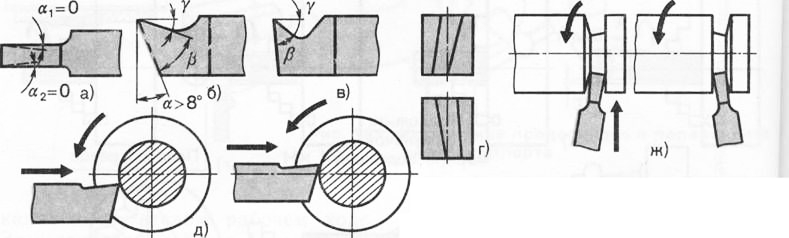

Рис. 2. Типовые ошибни при заточ-не и установне прорезного и е) отрезного резца

Отверстия диаметром 30—60 мм раскатывают шариковым и роликовым раскатником. При этом диаметр отверстия увеличивается на 0,02—0,03 мм. Головка шарикового раскатника имеет оправку, упорный подшипник и конусные кольцы. Кольцо перемещается вдоль оси оправки и через кольцо поджимается пружиной, сжатие которой .регулируется гайкой с контргайкой. Обрабатывающие шарики находятся в сепараторе и расположены под углом 120° относительно друг друга. Квалитеты и параметры обработанной поверхности отверстия приведены в прилож. Державка с коническим хвостовиком с оправкой раскатника соединена штифтом. В зависимости от требований, предъявляемых к точности обработанных отверстий, и их диаметров применяют различные виды инструментов. Для сверления отверстий при обработке заготовок из материалов средней твердости применяют спиральные сверла с цилиндрическим и коническим хвостовиком; при обработке заготовок из материалов повышенной твердости — твердосплавные цельные сверла или сверла, оснащенные твердосплавными пластинами.

Рис. 187. Протачивание нанавни за один рабочий ход

Рис. 188. Схема обработни широких канавок

При сверлении в заготовках из чугуна отверстий глубиной не более двух-трех диаметров сверла применяют сверло с прямыми канавками. При рассверливании обычно применяют сборные сверла с многогранными неперетачиваемыми пластинами. При сверлении глубоких отверстий применяют сверла одностороннего резания. При сверлении отверстий диаметром более 50 мм в сплошном материале используют кольцевые сверла. При сверлении отверстий сверла устанавливают в пиноль задней бабки или в резцедержатель. При этом используют крепежное приспособление, позволяющее работать как с ручной, так и механической подачей. Сверла с цилиндрическим хвостовиком перед установкой закрепляют в сверлильном патроне, который устанавливают в пиноль задней бабки. Сверла с коническим хвостовиком устанавливают в пиноль задней бабки с помощью переходных втулок, имеющих конус Морзе. При обработке сверла должны быть установлены строго по линии центров.

Рис. 189. Обработка торцовой поверхности и уступов

При обработке отверстия длиной более двух диаметров сначала сверлят его коротким сверлом, а затем длинным. Не допускается сверлить отверстие, имеющее глубину больше длины спиральной канавки сверла. При сверлении глухих отверстий используют шкалу, нанесенную на пиноли задней бабки. При отсутствии рисок на пиноли для определения глубины сверления к пиноли прикладывают масштабную линейку. При сверлении отверстий необходимо использовать СОЖ. При затуплении сверла появляется своеобразный скрежет. Наибольшее изнашивание сверла наблюдается по уголкам ленточки.

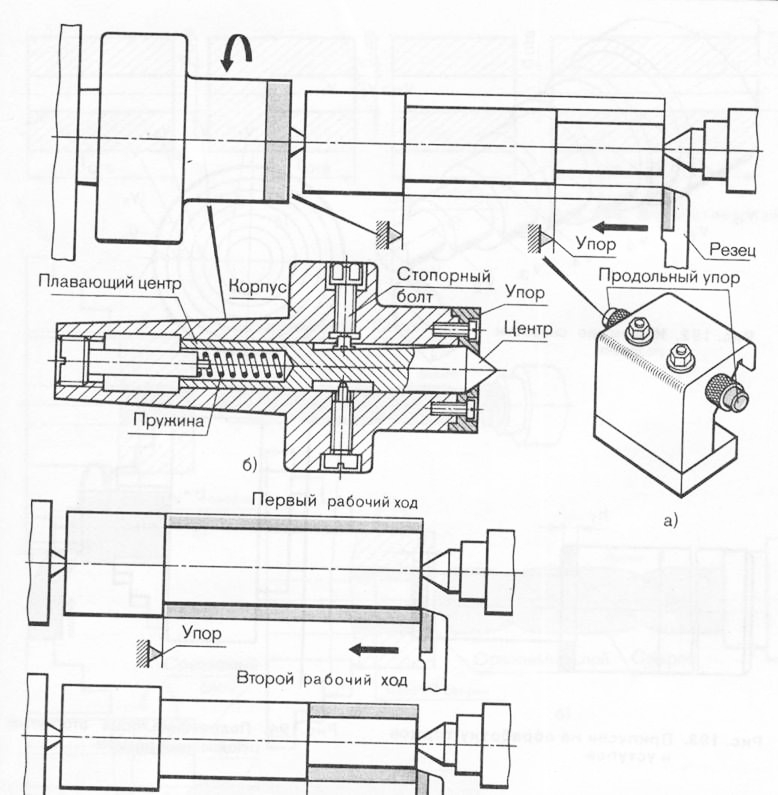

Рис. 190. Схема обработки уступов с применением упоров и плавающего центра

Рис. 191. Проверка расположения уступов

Рис. 192.

Рис. 193. Припусни на обработну торцов

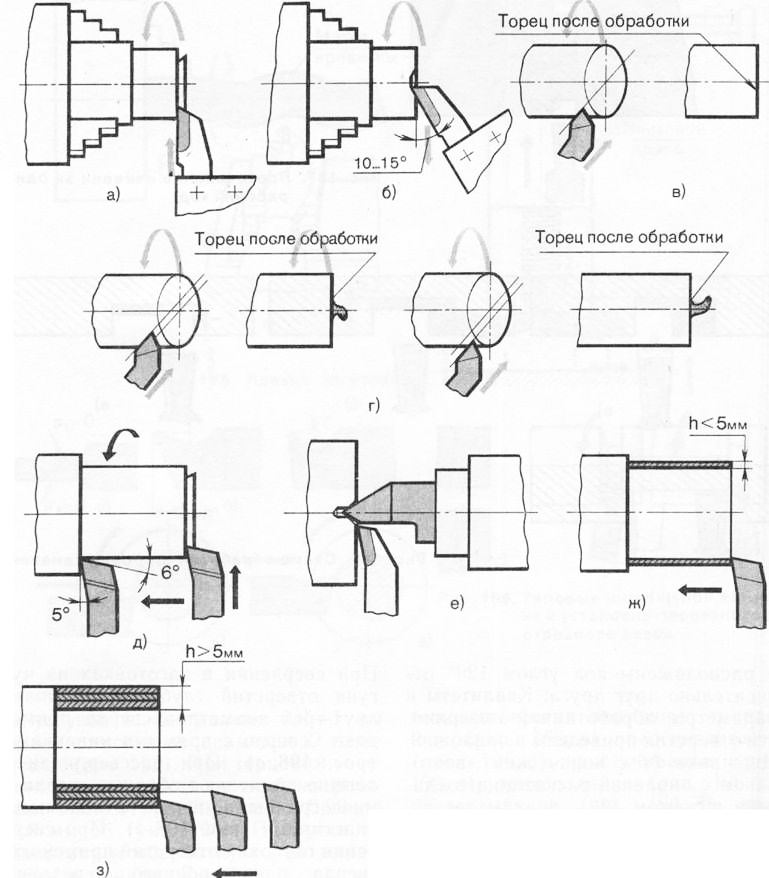

Рис. 194. Подрезание торца отогнутым и уступов подрезным резцом

Отверстие диаметром свыше 30 мм обрабатывают за два рабочих хода. Сначала сверлят сверлом d — = 25 мм (рис. 200, ж), а затем рассверливают сверлом требуемого диаметра (рис. 200, з). В отливке или поковке рассверливать отверстие нельзя. Такие отверстия растачивают. Отверстия, глубина которых превышает диаметр сверла в 10 раз и более, сверлят при подводе СОЖ (рис. 200, и). Растачивают отверстия расточными резцами. Углы заточки расточных резцов выбирают те же, что и у резцов для наружного точения, за исключением задних углов, которые имеют большие значения. Чем меньше диаметр отверстия, тем больше должен быть задний угол а. Вылет резца из резцедержателя делают больше на 5—10 мм глубины растачиваемого отверстия. При растачивании глубину глухого отверстия устанавливают по упору, риске, нониусу (рис. 201, в). При черновом растачивании резец устанавливают несколько ниже осевой линии, при чистовом — несколько выше осевой линии отверстия (рис. 201, г). При креплении тонкостенных втулок в патроне в них могут возникнуть деформации (рис. 202). Искажение формы отверстия можно обнаружить с помощью индикаторного нутромера, имеющего три точки касания (рис. 203).

Рис. 195. Виды отверстий

Рис. 196. Инструменты для обработки отверстий

Зенкеры по сравнению с расточными резцами обладают большой прочностью, поэтому обработку ими можно вести с большей подачей и глубиной резания. Для зенкерования отверстия диаметром до 35 мм применяют зенкеры с тремя режущими кромками и коническим хвостовиком. Для зенкерования отверстий диаметром до 100 мм используют насадные зенкеры, закрепленные на оправке. При окончательной обработке отверстие развертывают. Развертку устанавливают точно по оси обрабатываемого отверстия. Развертку крепят в шарнирном устройстве. В зависимости от требуемой точности для развертывания применяют одну или несколько разверток (черновую 1 и чистовую 2). Для получения поверхности отверстий 5 и 6-го квалитета точности при = 0,16…0,05 мм применяют притиры. При этом необходимо, чтобы отверстие предварительно было обработано до 6—8-го квалитета и имело Ra= 1,25…0,2 мм.

Рис. 197. Последовательность применения инструмента для сверления, растачивания и развертывания отверстий

Реклама:Читать далее:Обработка наружных и внутренних конических поверхностейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|