|

|

Категория:

Токарное дело Высокопроизводительные станки-автоматы и полуавтоматы применяются главным образом в массовом производстве. Повышения производительности труда в серийном и мелкосерийном производстве достигают автоматизацией универсальных металлорежущих станков путем перехода на программное управление. Существующие системы автоматического управления станками являются системами программного управления (ПУ). так как они работают по заранее рассчитанной программе. Эта программа может устанавливаться при помощи упоров или различных программоносителей: копиров, кулачков, шаблонов. Токарные станки с числовым программным управлением (ЧПУ) принципиально отличаются от токарных автоматов и полуавтоматов тем, что задание программы обработки на станках с ЧПУ производится в математической (числовой) форме и записывается на простых программоносителях: бумажных перфолентах или магнитных лентах. Основное достоинство станков с ЧГТУ сокращение сроков и стоимости подготовки производства благодаря замене длительного и дорогого процесса проектирования и изготовления оснастки процессом подготовки числовой программы на основе применения быстродействующих электронных цифровых вычислительных машин. При этом ускоряется переналадка станков на обработку различных заготовок, так как смена программоносителя (ленты) значительно проще смены кулачков, упоров, шаблонов и других программоносителей обычных автоматических станков. Для перемещения суппортов станка ходовые винты вращаются при помощи шаговых электродвигателей, которые при получении электрических сигналов-им-пульсов поворачивают ходовые винты на некоторый угол и перемещают суппорт на элементарный шаг в продольном или поперечном направлении. Если надо переместить суппорт в продольном направлении на 10 мм, то при цене импульса, равной перемещению на 0,01 мм (элементарный шаг), нужно подать на шаговый двигатель 1000 импульсов. Таким образом, для подготовки программы обработки заготовки надо подсчитать, сколько импульсов надо подать на шаговый электродвигатель. Это число зависит от размеров изготовляемых деталей. Подсчет числа импульсов производится на электронных цифровых вычислительных машинах. Задаваемое количество импульсов записывается пробивкой соответствующего количества отверстий на перфоленте или записью этого количества импульсов на магнитной ленте (по специальному коду).

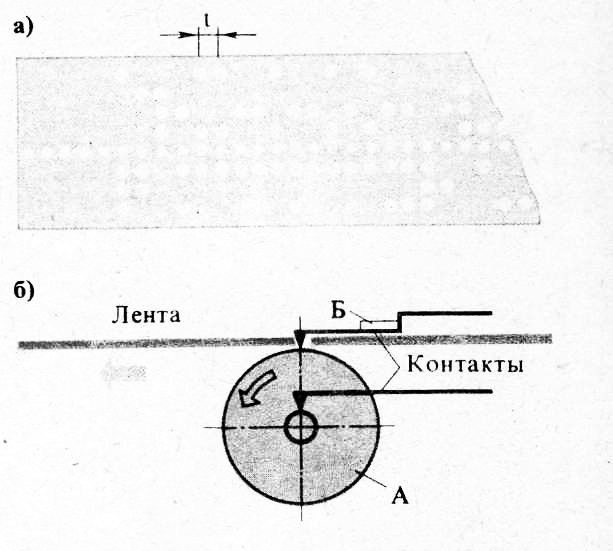

1. С СХЕМА СЧИТЫВАНИЯ ЗАПИСИ С ПЕРФОРИРОВАННОЙ ЛЕНТЫ:

а — перфорированная лента, б —- считывающее устройство

Во время работы станка лента протягивается через считывающее устройство. В этом устройстве имеется пружинный контакт, который, попадая в отверстие ленты, замыкает электрическую цепь и подает импульс тока шаговому двигателю, т. е. считывает программу с программоносителя. Величина подачи суппорта зависит от частоты следования импульсов, т. е. от скорости протягивания ленты. Для сокращения длины перфоленты вместо пробивки соответствующего количества отверстий записывают по специальной системе числовое выражение количества импульсов. Если для перемещения на 10 мм требуется пробить 1000 отверстий, то вместо этого пробивают один поперечный ряд отверстий, выражающий число 1000. На станке имеется интерполирующее устройство, кото-рос по этому числу выдает в систему соответствующее число импульсов. Запись цифр производится в специальной двоичной или двоично-десятичной системе, в которой запись любого числа может быть представлена в виде пробитых отверстий и непробитых промежутков. Для записи каждого перемещения на ленте отводится участок, называемый кадром. На каждом кадре записываются все команды, необходимые для выполнения данного прохода. Отверстия в ленте пробиваются на перфораторе, ручном или управляемом электронной вычислительной машиной.

2. ТОКАРНЫЙ СТАНОК 16К20ФЗС4 С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Считывание программы, записанной на магнитной ленте, осуществляется электромагнитной головкой (подобной звукоснимателю магнитофона), расположенной на пульте управлений. Импульсы, записанные на ленте, через усилительные устройства передаются исполнительным органам станка. Станки с ЧПУ работают в условиях полностью автоматизированного цикла при непрерывно изменяющихся условиях обработки, так как предназначены для мелкосерийного производства, поэтому при назначении числа проходов и режимов резания приходится исходить из наиболее неблагоприятных условий (максимальные припуски, твердость материала, затупление инструмента и т. п.), что приводит к занижению производительности. Этого можно избежать при использовании так называемого адаптивного управления, когда станок сам приспособляется к случайным изменениям условий обработки по сигналам соответствующих датчиков, реагирующих на изменение крутящего момента на шпинделе, силы резания, упругих деформаций в системе СПИД (станок — приспособление — инструмент —деталь), температуры в зоне резания, резкое возрастание вибраций и-т. п. Сигналы этих датчиков воздействуют на исполнительные механизмы станка с целью изменения режимов резания. Наличие таких адаптивных систем’управления позволяет работать с’более высокими режимами резания. Реклама:Читать далее:Токарный патронно-центровой станок с числовым программным управлением 16К20ФЗС4Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|