|

|

Категория:

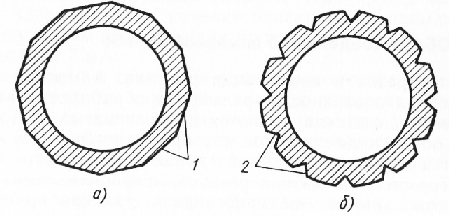

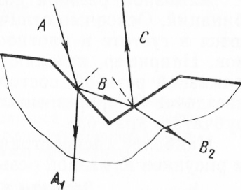

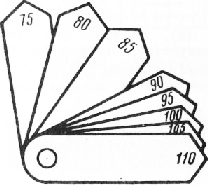

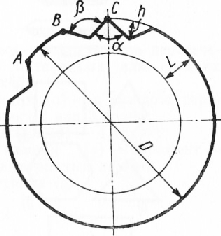

Шлифование и полирование стекла Далее: Нанесение алмазной резьбы Виды прорезов и композиция рисунка. Алмазная резьба — это выемочная поверхностно-рельефная обработка, в результате которой в толще стекла остаются продолговатые остроугольные прорезы, образующие рисунок или орнамент. Прорезы называются глубокой алмазной гранью или просто алмазной гранью. Термины «алмазная резьба», «глубокая алмазная резьба» заимствованы из ювелирного дела, так как приемы такой обработки стекла напоминают обработку драгоценных камней. В отличие от граней, создаваемых при широкоплоскостном гранении, глубокая алмазная грань представляет собой призму, вершина которой направлена в толщу стенки изделия. Алмазная грань образуется в результате пересечения плоскостей, срезаемых кругом. Луч А света, падая на одну из сторон грани, частично проходит, преломляясь (луч Л1) сквозь нее, а частично отражается (луч В). Отраженный луч падает на вторую плоскость грани и снова отражается от нее (луч С). Подобный ход светового луча и создает игру света на поверхности алмазной грани, плоскости которой явЛя ются как бы внутренними плоскостями отражения. И чем выше показатель преломления стекла, тем большее количество света __ показатель преломления стекла. Так, при выполнении алмазной резьбы на поверхности простого натрий-кальцийсиликатного стекла угол схождения граней не должен превышать 100°, а на изделиях из свинцового хрусталя — 120°. Наибольший эффект игры света на гранях достигается лри угле схождения граней 90…98°. Углы схождения граней контролируют калибрами. Набор состоит из калибров с углами от 75 до 110°.

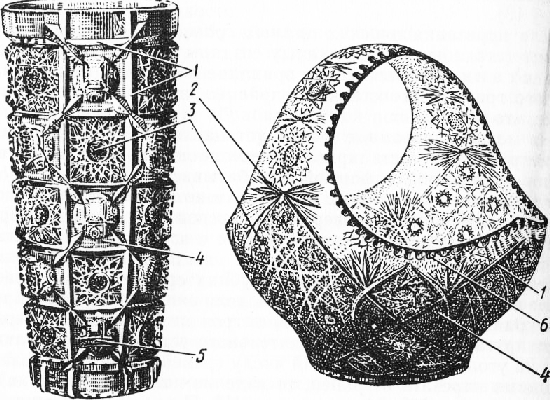

Рис. 1. Изделия, украшенные алмазной гранью:

1 — прорезные линии, 2 — куст (листики), 3 —звездочка, 4 — мелкая насечка (многожилка), 5 — шарик (линза), 6 — зубчатый край

Рис. 2. Поперечные сечения граней:

а — широкоплоскостного гранения, б — алмазной резьбы; 1 – грани, 2 — резьба угол

Рис. 3. Ход луча, падающего на плоскость алмазной грани:

Рис. 4. Набор калибров для контроля углов схождения плоской грани

А — падающий. В —отраженный от первой плоскости. С —отраженный от второй плоскости, А, и В2 — преломленные

Рис. 5. Схема для расчета профиля и угла заточки шлифовального круга: углы: а —призмы грани, Р — режущего профиля круга; АВ — расстояние между призмами грани; ВС — ширина прорезаемой грани; Л — толщина стенки изделия; Л —глубина грани, D —внешний диаметр изделий

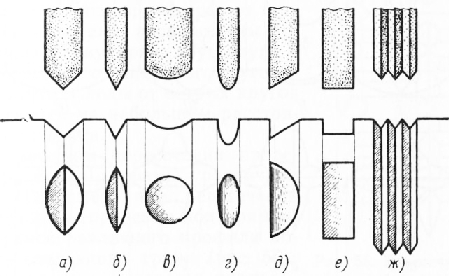

Длинные клинообразные прорезы на боковых стенках изделия— это оптические призмы, в которых могут отражаться детали окружающих их рисунков. Для этого прорезы нужно располагать друг к другу под определенным углом. Необходимый угол Алмазной резьбой создается ограниченное количество ког бинаций. Основные отличия этого вида декорирования заключа-ются в густоте и плотности рисунка, а не разнообразии проре-зов. Например, изделия, представленные на рис. 1, украшены алмазной резьбой, состоящей из основных элементов: кустов, звездочек, прорезных линий, мелкой насечки, шариков зубчатого края. Наиболее распространенные следующие сочетания элементов и рисунков алмазной резьбы. Профиль прорезаемой грани определяется профилем режущей кромки применяемых для резьбы алмазных кругов. Наиболее распространена резьба клиновидного профиля. Эти прорезы выполняют кругами клинообразными режущими кромками. Такими кругами наносят прорезные линии, выполняют звезды и кусты. Клиновидными прорезами соединяют элементы орнамента. Круги с закругленной режущей кромкой применяют, если хотят получить прорезы с плавным, закругленным профилем. Широкими кругами с более тупым профилем нарезают шарики, которые образуют на поверхности изделия линзы. Этот элемент резьбы назван так, потому что все предметы, находящиеся за ним, кажутся уменьшенными. Узкими кругами с более оттянутой дугообразной кромкой прорезают линзы в форме эллипса — оливки или оливеры. Для нарезания граней, которые имеют одну наклонную плоскость, а вторую под прямым углом к стенке изделия используют круги с острой кромкой. При помощи ровных кругов делают ровные прорезы прямоугольного профиля. Эти круги используют в основном на вспомогательных операциях. Многожильные круги представляют собой как бы несколько тонких кругов клинообразного профиля, соединенных вместе. Этими кругами за один проход нарезают сразу несколько неглубоких прорезов клинообразного профиля, наносят мелкую насечку. Таким образом, в зависимости от профиля режущей кромки круга различают следующие виды прорезов: клинообразный, острый, плоский, желобчатый и многожильный, шаоливку.

Рис. 6. Профили режущих кромок кругов и выполняемые ими прорезы:

а, б — тупой и острый клинообразные, в, г — с закругленными кромками, д — острый, е — ровный, ж — многожильный

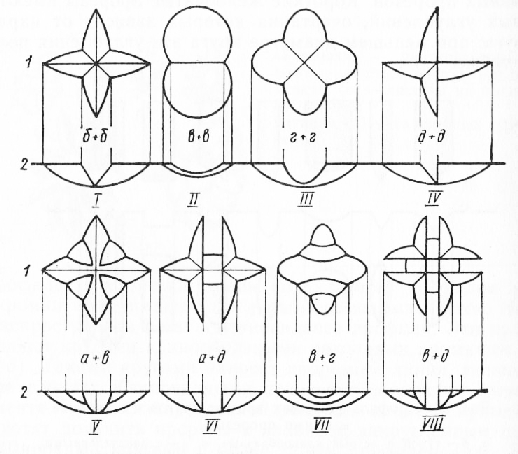

При выполнении рисунка, состоящего из прямых желобчатых и других криволинейных элементов, часто сталкиваются с такими трудностями, как соскальзывание круга, что приводит к искажению формы прореза. Это происходит, когда изделие неплотно прижато к режущей кромке круга. Криволинейные элементы алмазной резьбы бывают замкнутые, кривоволнистые или дугообразные. При нанесении рисунка, содержащего криволинейные элементы, радиус кривизны прорезаемой линии должен, как минимум, равняться радиусу применяемого круга. Если радиус круга меньше радиуса кривизны элемента, то возникает опасность прорезать наружную плоскость формируемого элемента. Чтобы этого не произошло, при выполнении криволинейных элементов пользуются только острозато-ченными кругами и весь рез проходят за один прием. В криволинейных элементах внутренняя сторона кривого прореза получается более узкой. Если при декорировании изделия алмазной гранью приме, ют прямые или криволинейные прорезы только одного профиля то рисунок на поверхности такого изделия выглядит однообрй3’ ным. Чтобы разнообразить рисунки и орнаменты алмазной резь! бы, часто используют комбинации различных прорезов. Наибо! лее эффектны комбинации прорезов из коротких линий, или, как их еще называют, следов. След от круга образуется, если изделие равномерно прижимать к режущей кромке круга без малейшего движения изделия вдоль этой кромки. Отдаленно эти следы напоминают рисунки номерных шлифов.

Рис. 7. Комбинации (/—VIII) алмазной резьбы

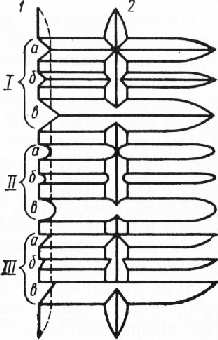

На рис. 7 показаны комбинации различных прорезов (1 — виды сверху, 2 — их боковые профили). Если узким кругом с клинообразной кромкой сделать два коротких перпендикулярных прореза, то образуется комбинация I, напоминающая цветок. Два перекрывающихся следа от широких кругов с закругленным профилем образуют фигуру II. Композиция III получается при нанесении двух перпендикулярных прорезов от узких кругов с закругленными профилями. Фигура IV составлена из двух перпендикулярных следов от острого круга. Сочетанием следов двух кругов различного профиля можно получить еще более разнообразные фигуры: например, рисунок V состоит из еопендикулярных следов от узкого клинообразного круга и сле-Ла от широкого круга с закругленным профилем, фигуру VI поучают сочетанием следа от узкого круга с закругленным профилем и двух расположенных перпендикулярно первому следу прорезов от острого круга, причем следы от острого круга располагают на некотором расстоянии друг от друга. Если скомбинировать два перпендикулярных эллипсовидных следа от круга с закругленным профилем с круглым следом от широкого круга того же профиля, получится фигура VII. При составлении комбинаций может быть использовано и большее число прорезов — так, комбинация VIII состоит из пяти следов: четырех от острого круга, которые расположены попарно перпендикулярно друг другу и одного круглого от широкого дугообразного круга. Следы от острых кругов располагаются на небольшом расстоянии друг от друга. При взаимном пересечении прорезов образуются призмы различной формы. Например, при пересечении клинообразным прорезом под прямым углом граней различного профиля образуются следующие грани. После продольных прорезов клинообразных а, желобчатых б и острых в профилей перпендикулярно им вдоль оси изделия сделан один клинообразный прорез. Каждая группа прорезов составлена из граней различной глубины: глубина прорезов а и продольного — одинаковая (показано пунктиром на сечении 1), прорез б мельче продольного, прорез в —глубже. На сечении 2 показан вид сверху получаемых призм. Таким образом, рисунок призмы зависит не только от профилей пересекающихся граней, но и от глубины пересекающихся прорезов. При пересечении прорезов одинаковой глубины образуются правильные строгие контуры фигуры пересечения. Если пересекается более мелкая грань, то в контуре призмы преобладает прорез продольной грани, и, наоборот, при пересечении с более глубоким прорезом более заметна часть глубокой грани. Стадии обработки. Алмазную грань наносят на изделие в одну либо в две стадии. Первая стадия — грубое шлифование (обдирка). На этой стадии прорезают основной профиль грани, удаляя основную часть стекла. Вторая стадия — тонкое шлифование (дистировка). Нарезаемую грань доводят до заданных геометрических параметров. Число стадий зависит от вида и глубины грани. Так, криволинейные грани, грани глубиной мене& 4 мм и многожильные выполняют за один проход круга, сочетая сразу обдирку и дистировку, в остальных случаях — в две стадии.

Рис. 8. Пересечение клинообразного прореза с прорезами различного профиля:

1 — вид сбоку, 2 — вид сверху

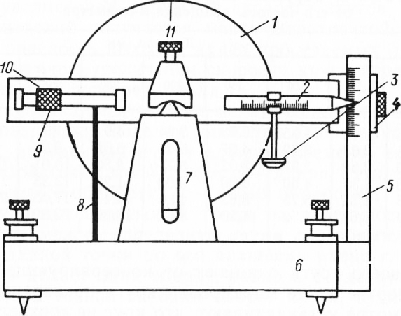

Выбор и подготовка алмазного инструмента. Выбор и подготовка алмазного инструмента зависят от технологических операций, размеров изделий, вида стекла (обычное или хрустальное). Производительность процесса и качество обработки повышаются с увеличением окружной скорости кругов, так как поверхность изделий получается менее шероховатой. К тому ж& снижается опасность выколки краев прорезаемых линий. Однако при чрезмерном увеличении скоростч круга происходит при-жог, т. е. местный перегрев стекла. При установившемся режиме механической обработки любая точка на поверхности изделия движется равномерно. Скорость движения любой точки на поверхности режущей кромки круга можно определить двумя способами. Полученную скорость называют окружной скоростью вращения или линейной скоростью, она относится только к точкам, расположенным на поверхности круга на расстоянии г от оси вращения круга. Часто скорость вращательного движения выражают значением угла, на который данная точка повернулась относительно оси вращения за единицу времени. Выраженную таким образом скорость называют угловой скоростью вращения. Угловую скорость также измеряют частотой вращения в секунду или минуту и обозначают буквой п. Зная линейную скорость v (м/с) точки на поверхности вращающегося круга диаметром D (мм), можно определить частоту вращения в минуту л=уХЮ00-60/я£) (об/мин), или, наоборот, зная частоту^вра-щения в минуту и диаметр круга, можно установить линейную скорость (м/с) точки у = я£я/1000X60. Опытным путем установлено, что оптимальная окружная скорость круга 9,5 м/с. Следовательно, для круга диаметром 400 мм частота вращения не должна превышать 450 об/мин, а для кругов диаметром 150 мм— 1200 об/мин. Все поступающие на завод абразивные инструменты должны оответствовать требованиям ГОСТа. Качество поступающих кругов проверяет технический отдел завода-потребителя. Прежде всего круги очищают от консервирующей смазки и проверяют соответствие маркировки круга паспортным данным. Если при осмотре устанавливают, что круг не соответствует требованиям нормативных документов, составляют акт и вызывают представителей завода-изготовителя. Перед установкой круга (кроме алмазных) в станок сначала определяют, нет ли в круге трещин. Для этого круг осматривают и простукивают деревянной палочкой. Круг без трещин издает звонкий звук, с трещинами — глухой. Круг с трещинами отбраковывают, без трещин — испытывают на механическую прочность, устанавливая в станок, снабженный защитным кожухом повышенной прочности и расположенный в отдельном помещении. Круг приводят во вращение с окружной скоростью, вдвое превышающей рабочую. Испытание продолжается 10… 15 мин. Если круг не разрушается, его испытывают на статическое равновесие. В процессе этого испытания выясняют, не смещен ли центр тяжести круга от оси вращения. Даже незначительное смещение приводит к тому, что в процессе вращения различные точки режущей кромки будут совершать движение по разным кругообразным траекториям. Это, в свою очередь, вызовет осевое биение круга, так как масса круга по-разному располагается относительно центра тяжести и не позволит прорезать грань на поверхности стекла на одинаковую глубину. Статическое равновесие кругов проверяют на балансировочном станке. Станок состоит из подставки с регулировочными винтами, на которой закреплены несущие плечи. Коромысло опирается на планки. Перед измерением горизонтальное положение прибора проверяют уровнем. Ползунок с чашей для гирь устанавливают по шкале коромысла на диаметр испытываемого круга, затем коромысло уравновешивают грузом. Балансировочный шип с отцентрированным кругом кладут на поворотные ролики и легким толчком руки приводят во вращение. После его остановки на периферии режущей кромки отмечают самое низкое место. Эту операцию повторяют не менее четырех раз.

Рис. 9. Схема балансировочного станка:

1 — шлифовальный круг, 2 — ткала, 3 — ползунок, 4 — рычаг, 5 — планка, 6 — подставка, 7 — несущие плечи, 8 — опорная планка, 9 — груз, 10 — коромысло, 11 — установочный винт

Если отмеченные места равномерно располагаются по кромке круга, то это значит, что центр тяжести круга находится точно на оси вращения в его геометрическом центре, т. е. круг можно считать статически уравновешенным и он годен к эксплуатации. Круг считается неуравновешенным, если его центр тяжести лежит вне оси вращения. Отклонение определяют как произведение силы тяжести круга на расстояние центра тяжести от оси вращения. При балансировке такого круга нанесенная на режущей кромке метка будет приходиться при его остановке всегда на одно и то же место, т. е. на самое низкое положение, куда смещена вся тяжесть круга. В этом случае круг поворачивают в направлении часовой стрелки на 90° от сделанной в самом низком месте отметки и закрепляют круг в этом положении установочным винтом. Затем освобождают блокирующий рычаг и коромысла и, постепенно увеличивая груз в чашке, добиваются равновесия. Величина добавочного груза, выраженная в граммах, дает величину статического равновесия. Подготовка к работе алмазных кругов состоит из монтажа а в0 фланце, предрабочей правки, балансировки и установив станке. При монтаже посадочное коническое отверстие кру-КИ фланца подгоняют по калибру пробки с доведением контакта Ге менее 85%, причем диаметр фланца должен составлять не менее 60% от диаметра круга.

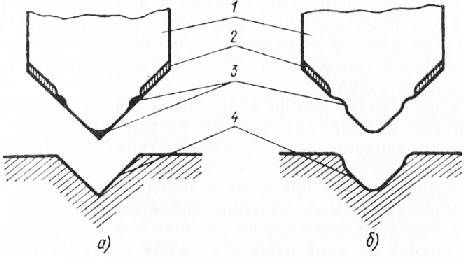

Рис. 10. Острый круг и нарезаемая им грань (а) и круг с затупившейся кромкой и соответствующая ему грань (б):

1 — шлифовальный круг, 2 — неиспользуемая часть кромки, 3 — наибольший износ, 4 — алмазная грань

Предрабочая правка алмазного круга проводится в случае биения рабочих поверхностей новых кругов. Круги правят в устройствах, которые монтируют на универсальных заточных станках повышенной точности или установках по правке абразивного инструмента, входящего в комплект станков для алмазной резьбы. В процессе правки алмазный круг должен вращаться со скоростью 4…8 м/с, а круг для правки — 28…35 м/с при расходе воды 10…20 л/ч. В качестве правящего инструмента используют круги_из карбида кремния или электрокорунда зернистостью Новые круги балансируют на статическом балансировочном стенде. Допустимая погрешность балансировки определяется ГОСТ 10356—63. Подготовленный алмазный круг устанавливают на коническую поверхность шпинделя станка таким образом, чтобы боковая поверхность круга была перпендикулярна оси вала. Снимают круг вместе с фланцем, отвинчивая болт-съемник. При этом запрещается наносить удары по корпусу круга или по фланцам. Износ инструмента. В процессе работы абразивные инструменты изнашиваются особенно интенсивно в центре режущей кромки и на границе выхода грани на ровную поверхность изделия. В результате износа круга или его затупления нарезаемая грань утрачивает четкую конфигурацию и заданные геометрические параметры. Износ круга на краю выхода грани на ровную поверхность наибольший у не-правильно подобранных по ширине кругов: если круг намного шире нарезаемой грани, то его большая часть 2 остается неиспользуемой, что и приводит к износу боковой кромки режущей части и снижает производительность резания. В процессе резания круг засаливается: частички стекла попадают между абразивными зернами и при перегреве режущей кромки круга приплавляются к зернам. В результате абразивная частичка как бы обволакивается стеклом, что приводит к потере режущей способности, так как круг начинает скользить по поверхности изделия. При износе круга свыше допустимой нормы (профиль грани контролируют калибрами) или его засаливании круг правят, т. е. восстанавливают первоначальные геометрические размеры и очертания. При этом добиваются, чтобы после правки поверхность режущей кромки круга была абсолютно гладкой, иначе на гранях обрабатываемых изделий появятся царапины, которые трудно, а иногда и невозможно удалить при полировании. Круг правят по мере износа, а также в начале каждой смены. В процессе работы через каждые 30…60 мин рабочую поверхность вращающегося круга очищают бруском из зеленого карбида кремния или электрокорунда зернистостью 8… 12. Смазочно-охлаждающие жидкости. В процессе гранения на режущую кромку круга непрерывно подается вода. Она не только предотвращает нагрев круга и изделия во время их контакта, не только удаляет частицы сошлифованного стекла (т. е. предотвращает засаливание круга), но и способствует разрушению стекла при скалывании его частиц режущей кромкой круга. При обработке мелких изделий расход воды не превышает 60, крупных — доходит до 120 л/ч. При использовании в качестве режущего инструмента алмазных кругов применяют смазочно-охлаждающие жидкости (СОЖ). Смазочно-охлаждающая жидкость охлаждает круг; смазывает его поверхность, отчего уменьшается трение и снижается износ алмазного круга; удаляет из пор круга стекольный шлам, абразивную пыль и налипший материал. Вместе с тем смазочно-охлаждающая жидкость не должна разъедать металлические детали станка и обрабатываемое изделие; содержание вредных для обслуживающего персонала компонентов не должно превышать допустимых пределов, определяемых санитарными нормами. Эти жидкости не должны вспениваться, загораться под действием искр и нагреваться. Если при хранении СОЖ быстро портится, загустевает и в ней выпадают в виде осадка вещества, засоряющие поры круга, она не пригодна для использования. Расход жидкости, подаваемой в точку резания или зону обработки, т. е. к участку соприкосновения изделия с алмазным кругом, зависит от окружной скорости круга: при скорости 30…35 м/с расход СОЖ 100… 120 л/ч, при увеличении скорости до 40 м/с расход жидкости увеличивается до 200 л/ч. Не допускается уменьшение или прекращение подачи охлаждающей жидкости в процессе обработки изделий шлифовальными алмазными кругами. В этом случае значительно ухудшается качество обрабатываемой поверхности, возможны разрушения изделий и поломка алмазного инструмента. Реклама:Читать далее:Нанесение алмазной резьбыСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|