|

|

Категория:

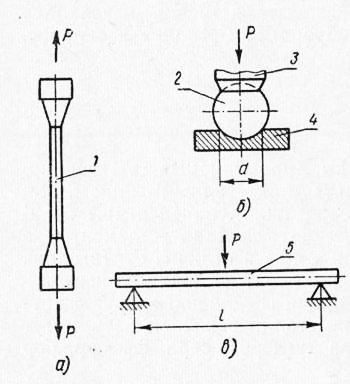

Изготовление форм Металлы и сплавы обладают определенными свойствами. Наиболее важными свойствами металлов и сплавов являются механические (твердость, прочность, пластичность, упругость) и технологические (жидкотекучесть, усадка, ликвация). Твердость—способность металла противостоять проникновению в него другого, более твердого тела. Прочность—способность металла сопротивляться разрушению под действием внешних сил. Пластичность — способность металла деформироваться без разрушения под действием внешних сил и сохранять приданную форму после прекращения действия этих сил. Упругость — свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызывавших изменение формы. Жид коте куч есть — способность расплавленного сплава заполнять литейную форму. Усадка — уменьшение линейных размеров и объема отливок при охлаждении. Усадка выражается в процентах от первоначальных размеров полости формы (линейная усадка) или ее объема (объемная усадка). Ликвация — свойство сплавов образовывать отливки с неоднородным химическим составом. Контроль свойств металлов и сплавов в производственных условиях осуществляют путем проведения механических и технологических испытаний. Испытание на растяжение (рис. 19) проводят с целью определения прочности и ‘пластичности материала, для чего из него вытачивают цилиндрические стандартные образцы, которые разрушают на разрывной машине. Диаметр рабочей части нормального цилиндрического образца по ГОСТ 1497—61 10 мм, а длина равна пяти (для коротких образцов) или десяти (для длинных образцов) диаметрам. Головки образцов закрепляют в захватах разрывной машины, после чего машину приводят в действие. Растягивающее усилие создает напряжение в испытуемом образце и вызывает его удлинение, а когда напряжение превысит прочность образца — разрыв. Величина наибольшего разрушающего растягивающего усилия, отнесенная к 1 мм2 поперечного сечения образца, определяет прочность материала 0В, а величина его удлинения по сравнению с первоначальной длиной образца — относительное удлинение, или вязкость.

Рис. 19. Схема основных методов контроля механических свойств металлов и сплавов: Испытание на твердость (рис. 19) чаще всего проводят на приборе Бринелля путем вдавливания на зачищенную поверхность отливки(или другого материала) с помощью оправки 3 стального закаленного шарика диаметром 10 или 5 мм силой Р 3000 или 1000 кГ. Показатель твердости определяется величиной, полученной от деления приложенного на приборе усилия на площадь отпечатка с диаметром d, оставленного на испытуемом материале шариком. Испытание на изгиб применяют чаще всего для чугуна. Отлитый из серого чугуна образец 5 диаметром 30 мм и длиной, равной 300 или 600 мм подвергают разрушению. При этом определяют разрушающее усилие Р и величину (стрелу) прогиба средней части образца. Разделив разрушающее усилие на площадь поперечного сечения образца, можно определить прочность чугуна при изгибе Реклама:Читать далее:Понятие о структуре металлов и сплавовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|