|

|

Категория:

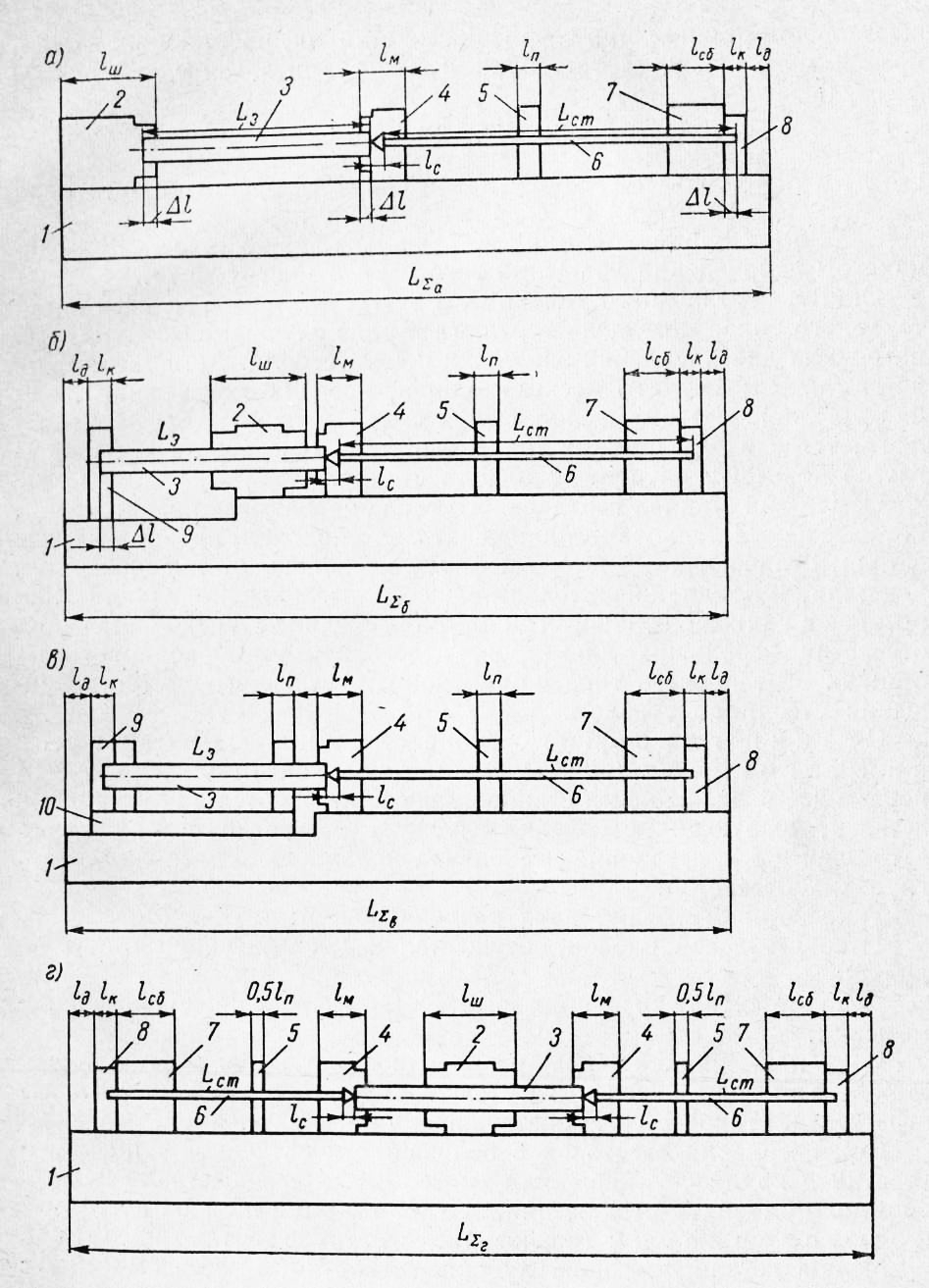

Глубокое сверление Далее: Cтанки токарного типа Станки для глубокого сверления отличаются от других типов станков, предназначенных для обработки заготовок большой длины, следующими особенностями. 1. Станки в цехах занимают большие площади, проектируются, как правило, в горизонтальном исполнении и имеют длину, превышающую не менее чем вдвое протяженность обрабатываемых заготовок, для которых они созданы. Обычно станины таких станков конструируются составными, стыкованными. Это обеспечивает удобство их изготовления и доставки потребителю. 2. В компоновке станков большое место занимают устройства для транспортирования стружки из зоны резания, смазки и охлаждения сверл. В циркуляционную систему входят насосная установка, магистраль подвода охлаждающей жидкости к зоне резания, стружко-отвод, стружкосборники, сливные баки с отстойниками, магнитные и иные улавливатели (фильтры) твердых частиц из жидкости и ее охладители. Кроме того, станки обязаны иметь защитные кожухи для защиты от разбрызгивания и утечки жидкости. 3. Почти все модели станков для глубокого сверления могут быть применены и для глубокого чернового и чистового растачивания (развертывания), т.е. выполнения операций обработки гладких цилиндрических круговых (и конических) отверстий. 4. При выходе из строя станков для глубокого сверления из-за большой технологической специфичности процесса обработки их очень трудно заменить другими станками. Поэтому при планировании производства, учитывая, что глубокое сверление является одной из начальных операций технологического процесса, всегда следует иметь резерв оборудования не только по загрузке, но и по числу станков для глубокого сверления. Станки для глубокого сверления и особенно станки, предназначенные для скоростной обработки, должны обеспечить следующие требования: В какой-то мере специфичным для станков, производящих глубокое сверление, является и их повышенная, по сравнению со многими другими станками, энергоемкость. В ряде случаев только на осуществление стружкоотвода потребляется дополнительно до 30% (а иногда и больше) энергии при сверлении. Все станки для глубокого сверления, несмотря на большое разнообразие, можно разделить на следующие группы: станки токарного типа; станки вертлюжного типа; станки без вращения заготовки при сверлении. Каждая из этих разновидностей станков предназначена для обработки определенного вида заготовок. У станков токарного типа (рис. 1, а) бабка аналогична передней бабке токарного станка. Полый шпиндель (иногда сплошной) рассчитан на быстрое вращение обрабатываемой заготовки; поперечное сечение его сравнительно невелико. Обрабатываемая заготовка устанавливается выходным торцом в патроне, закрепленном на рабочем конце шпинделя, а входной конец поддерживается либо маслоприемником, если обработка производится с внутренним отводом стружки, либо люнетом при наружном отводе стружки. Длинные заготовки при обработке дополнительно поддерживаются промежуточными люнетами. Стебель со сверлом закрепляется либо на стойке суппорта, либо в стеблевой бабке. Между стеблевой бабкой (суппортом) и заготовкой (маслоприемником) при больших длинах сверления располагаются стеблевые люнеты (стойки), поддерживающие стебель. В станках токарного типа, как правило, сверлятся обработанные предварительно поверху заготовки, представляющие по своей форме тела вращения небольших поперечных размеров. В станках вертлюжного типа (рис. 1, б) обрабатываемая заготовка устанавливается частично внутри полого шпинделя, называемого вертлюгом. Вертлюг по сравнению со шпинделем сверлильного станка токарного типа имеет большие поперечные размеры. Поэтому конструкция вертлюга не рассчитана на осуществление быстрых вращений заготовки в процессе сверления. До внедрения твердосплавных сверл, когда скорости резания при сверлении были невелики, станки вертлюжного типа применялись для обработки круглых заготовок с малыми скоростями резания. После внедрения твердых сплавов стало необходимым снабжать эти станки стеблевыми бабками для быстрого вращения инструментов.

Рис. 1. Станки для глубокого сверления:

а- токарного типа; б — вертлюжного типа; в — без вращения заготовки; г. — двустороннего сверления:

1 — станина; 2 — шпиндельная бабка; 3 — заготовка; 4 — маслоприемник; 5 — стеблевая стойка; 6 – стебель; 7 — стеблевая бабка; 8 — стружкоприемник; 9 — кожух; 10 — салазки

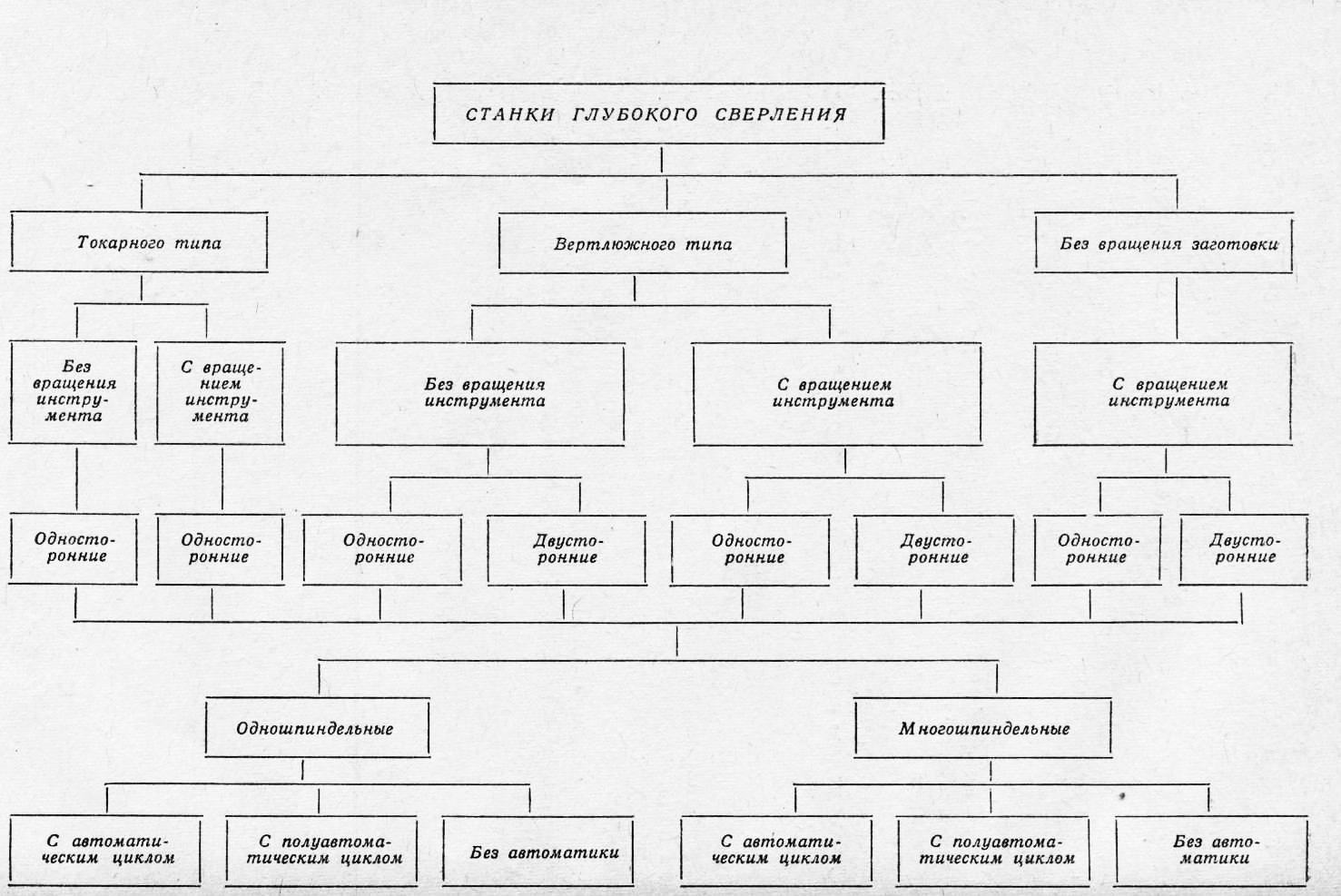

Знак плюс применяется при встречном, а знак минус — при одинаковом направлении вращения заготовки и инструмента. Станки вертлюжного типа имеют те же элементы, что и станки токарного типа. Шпиндель вертлюга в ряде случаев снабжен двумя патронами для крепления заготовки с двух сторон. Компоновка люнетов также может быть несколько иной, в связи с тем, что заготовка на этих станках часто располагается своим входным торцем у вертлюга, тогда как у станков токарного типа она всегда устанавливается кондом в патроне шпинделя станка. Обычно на станках вертлюжного типа обрабатываются заготовки, которые нежелательно быстро вращать. Это поковки, прокат и другие детали, отличающиеся по своей форме несколько от тел вращения, и детали, имеющие значительный дисбаланс. Тяжелые детали типа роторов и валков с большими диаметрами средних ступеней, имеющих отверстия небольших диаметров, целесообразно обрабатывать на станках вертлюжного типа с применением встречного быстрого вращения стебля со сверлом. Станки глубокого сверления без вращения заготовок (рис. 1, в) встречаются значительно реже, чем первые две разновидности станков. Они применяются для сверления деталей, требующих сверления глубоких отверстий без вращения заготовки и для сверления нескольких параллельно расположенных глубоких отверстий. Такие станки бывают двух разновидностей: Чаще применяются первая разновидность станков. В этом случае станок с невращающейся заготовкой при сверлении напоминает агрегатный станок с самодействующей силовой головкой. При сверлении заготовок с большой относительной длиной отверстий в крупносерийном или массовом производствах целесообразно применять станки для двустороннего глубокого сверления (разновидность станков вертлюжного типа). Мелкие детали, имеющие глубокие отверстия, в массовом и крупносерийном производстве обрабатывают как на двух- и многошпиндельных станках, так и на станках, имеющих вертикальное исполнение. По степени автоматизации станки для глубокого сверления можно разделить в основном на три группы: В настоящее время наибольшее распространение получила вторая группа станков. К этой группе относятся станки, имеющие автоматические действующие предохранительные устройства в основном для защиты от перегрузки, перегрева жидкости, для очистки жидкости от твердых частиц и охлаждения жидкости и др. Станки с автоматическим циклом пока мало применяются при глубоком сверлении, равно как и станки без автоматизирующих устройств. Схема классификации станков приведена на рис. 2. Для лучшего ознакомления с основными вариантами конструкций станков проведем их сопоставление по занимаемой площади в цехах, потребляемой мощности и особенностям обработки на станках данных типов. С этой целью рассмотрим обработку одинаковых заготовок на одних и тех же режимах резания на станках четырех вариантов. Площади, занимаемые станками. Условимся, что станки различной конструкции занимают площадь пропорционально их длине, так как в большинстве случаев модели одного и того же размера имеют примерно одинаковую ширину. Кроме того, будем полагать, что главный привод и приводы подач в нашем примере не будут конструктивно увеличивать длину станка, т.е. будем считать, что за длину станка Ls. можно принять длину станины. Условимся также, что длины подобных узлов станков различных конструкций, предназначенных для сверления одинаковых заготовок, будут равными.

Рис. 2. Схема классификации станков глубокого сверления

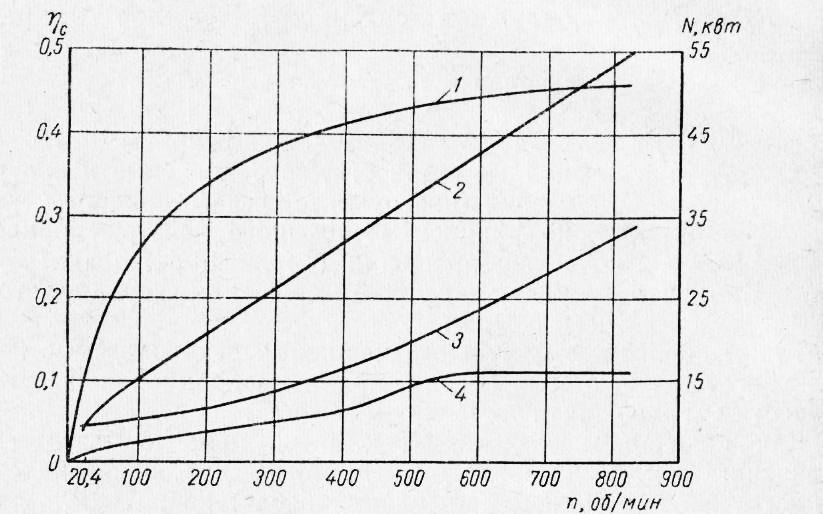

1. Самыми компактными станками являются станки вертлюжного типа и станки, работающие без вращения заготовки. Менее компактными являются станки токарного типа. Больше всего площади занимают станки для двустороннего сверления. 2. Длины стеблей при сверлении одинаковых деталей у токарного и вертлюжного станка и у станка без вращения заготовки равны. Стебли, потребные для двустороннего сверления заготовки, хотя и короче стеблей для одностороннего сверления (примерно на половину длины заготовки), однако их необходимо иметь два вместо одного. Общая длина стеблей при двустороннем сверлении больше, чем при одностороннем сверлении примерно на сумму длин масло-приемника, стеблевой бабки и поддерживающих стоек. Условимся также, что эффективная мощность на резание Npe3 при сверлении на одинаковых режимах обработки будет одинаковой для всех станков. Для упрощения расчета будем считать, что привод механизма подачи от собственного двигателя подачи или от двигателя главного привода будет требовать у всех станков при работе на одинаковых режимах резания одинаковой мощности. Кроме того, учитывая, что мощность, потребная для привода подачи, составляет 2-3% мощности главного привода, примем Nn = 0. Следует иметь в виду, что у станков для двустороннего сверления при одновременном сверлении двумя сверлами подача должна осуществляться от двух двигателей. Таким образом, эффективные мощности, затрачиваемые на приводы заготовки и стебля сверла, прямо пропорциональны угловым скоростям вращения заготовки и сверла. Как показали исследования, к. п. д. приводов заготовок по сравнению с к. п. д. приводов редукторов для вращения стеблей с инструментами (приводы стеблевых бабок) не высоки. На рис. 42 приведены значения к. п. д. привода вращения заготовки станка фирмы «Шисс» модели DRB-40 при сверлении отожженной стали 35 на различных скоростях (dc = 80 мм и s0 = = 0,15 мм/об). Как видно из рисунка, к. п. д. главного привода не превышает величины 0,5. Особенно низок к. п. д. при малой нагрузке станка. Поэтому на этих станках, если известна загрузка на длительный период, не следует устанавливать электродвигатель с мощностью, превышающей намного требуемую для заданной операции. Мощность, потребная на привод насоса для транспортирования охлаждающей жидкости и стружки, как известно, зависит от гидравлических сопротивлений в гидросети и от производительности насоса Q. Преодолевая сопротивления транспортированию жидкости, насос развивает давление р, которое при увеличении глубины проникновения инструмента в заготовку возрастает. В начале работы, когда охлаждающей жидкости мало, температура жидкости возрастает, доходя обычно до 50-70 °С и выше. С возрастанием температуры уменьшается вязкость жидкости, а следовательно, несколько сокращаются сопротивления транспортированию. Через некоторое время температура масла стабилизируется и уже отчетливее проявляется зависимость давления в сети от глубины сверления. Здесь, как и выше, учитывается, что при двустороннем сверлении требуется осуществлять стружкоотвод одновременно от двух работающих инструментов.

Рис. 3. Изменение к. п. д. станка в зависимости от числа оборотов и мощности при сверлении:

1 — к. п. д. станка; 2 — полная мощность станка; 3 — мощность холостого хода; 4 — эффективная мощность

1. Самая большая мощность на резание при сверлении, стружко-отвод и подачу инструмента требуется для станков двустороннего сверления. Сверление на различных типах станков. Станки глубокого сверления токарноготипа из-за возможности осуществления на них больших углов скоростей вращения заготовок, несмотря на то, что занимают большую площадь и не экономичны в отношении потребления энергии, получили наибольшее распространение при обработке глубоких отверстий. Поэтому все мелкие заготовки с формой тел вращения и обрабатанные поверху, могут проходить сверление на станках токарного типа. Исключением являются лишь заготовки, требующие одновременного сверления двусторонних глубоких отверстий, так как на станках токарного типа нельзя одновременно осуществлять двустороннее сверление. Учитывая, что мелкие отверстия обычно сверлят ружейными сверлами, недостаточно надежно работающими при их быстром вращении, шпиндель вращения заготовки должен обеспечивать вращение с требуемой скоростью резания. В ряде случаев в качестве привода могут быть использованы высокочастотные электродвигатели и ускорительные передачи гибкой нитью. Средние и крупные чисто обработанные заготовки без большого дисбаланса также часто обрабатывают на станках токарного типа. Однако при длинных заготовках такие станки должны быть оборудованы люнетами закрытого типа. Скорость вращения заготовок, превышающую п3 = 600 об/мин, следует по возможности избегать, так как это опасно для операторов. В таких случаях, если это только можно, следует применять дополнительное вращение инструмента. Станки токарного типа обеспечивают высокое качество обработки заготовок. Продукция, получаемая с этих станков, не имеет замечаний относительно чистоты обработки и формы просверленных отверстий. Токарный принцип, как показала фирма «Карлштадт», видимо, наиболее удобен для проведения работ по автоматизации глубокого сверления Станки для глубокого сверления неподвижно закрепленных заготовок компактны и экономичны в отношении потребляемой энергии (принимается, что к. п. д стеблевой бабки выше к. п. д. обычного привода вращения заготовок на других станках). Недостатком их является низкое качество сверления. Эти станки распространены в промышленности мало, и опыт их работы еще не обобщен. Поэтому (с вращением только инструмента) следует применять их по прямому назначению, т.е. для сверления заготовок, которые нельзя или неудобно вращать. Интересно отметить, что принцип работы этих станков можно было бы рекомендовать и для двустороннего сверления глухих и сквозных (пока лучше коротких) заготовок, так как по сравнению с обычным двусторонним сверлением они не требуют применения правых и левых сверл. Основными преимуществами станков вертлюжного типа является их компактность и безопасность в работе. На этих станках можно сверлить заготовки, недостаточно отбалансированные и не полностью обработанные поверху. Видимо, заготовки средних размеров еще долго будут обрабатывать на станках вертлюжного типа, оборудованных стеблевыми бабками для быстрого вращения инструментов, а тяжелые и крупные детали — либо на станках токарного типа, либо на станках с неподвижным закреплением заготовок. Преимуществом станков двустороннего сверления является высокая производительность сверления за счет сокращения вдвое длины сверления и ведения процесса параллельно двумя одновременно работающими инструментами. Таким образом, машинное время на станках двустороннего сверления уменьшается вдвое при возрастании суммарной величины потребной мощности привода также вдвое (относительно громоздкости и энергоемкости этих станков сообщалось раньше). Недостатком двустороннего сверления является необходимость применения правых и левых сверл, что вызывает увеличение номенклатуры инструмента. Кроме того, при двустороннем сверлении наблюдаются специфические для этого вида обработки дефекты: излом оси или уступы в просверленных отверстиях. Это серьезные дефекты обработки, так как их трудно устранять из-за наличия явления копирования, обуславливающего необходимость дополнительных проходов. Казалось бы, при двустороннем сверлении имеется выигрыш в стойкости инструмента. Действительно, каждый инструмент должен проходить только половину длины заготовки. Следовательно, число деталей, которое можно просверливать без переточки одним инструментом, должно вырасти вдвое. Однако это не так. В работе участвуют два сверла, и поэтому стойкость каждого из них не возрастает, а число переточек не уменьшается. Из сказанного можно сделать вывод, что применение станков двустороннего сверления можно рекомендовать только при наличии большой программы (крупносерийное или массовое производство) и особо большой относительной длине сверления при недостаточно жестких требованиях к качеству отверстия, либо при сверлении труднообрабатываемых материалов. Станки двустороннего сверления целесообразно применять также для обработки деталей, имеющих два соосных глухих отверстия, даже если эти отверстия недостаточно большой относительной длины. Реклама:Читать далее:Cтанки токарного типаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|