|

|

Категория:

Первичная обработка древесины Основные узлы окорочного станка типа ОК-35 и ОК-66 — станина со статором, ротор с короснимателями, механизм подачи и привода. Станина окорочного станка ОК-35 имеет литую конструкцию, а ОК-66М — сварную из листовой стали. В основании станины имеется прямоугольное отверстие для удаления коры. В серповидном вырезе станины помещается статор, который крепится к ней с одной стороны болтами, допуская в осевом направлении относительно станины некоторое качание. Ротор представляет собой массивное кольцо и имеет пять стаканов для валиков коросиимателей. Для прижима коросиимателей к бревну служат специальные резиновые кольца, которые, стремясь сжаться, смыкают концы коросиимателей к центру и создают тем самым необходимые усилия прижима.

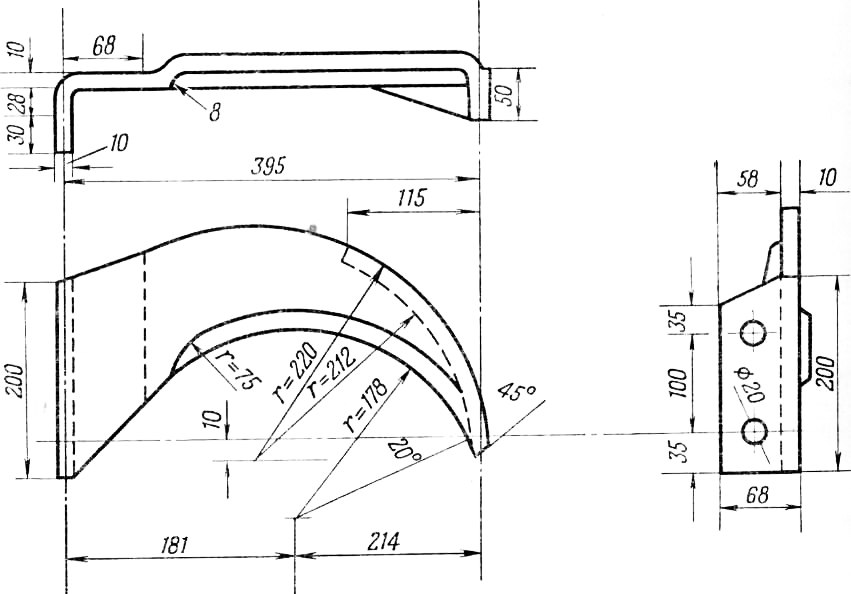

Рис. 1. Коросниматель окорочного станка Ротор приводится во вращение клиноременной передачей. Снятие коры осуществляется пятью серповидными короснимателями, установленными па роторе. В конструкции станка предусмотрено устройство, позволяющее менять величину прижима коросиимателей в зависимости от особенностей древесины. Радиус затупления рабочей кромки ножей колеблется в пределах 0,25—1,25 мм, в зависимости от ряда факторов. В случае окорки мороженой древесины и с присохшей корой устанавливаются коросниматели с радиусом затупления порядка 0,25—0,50 мм, а при окорке сплавной древесины с размягченными корой и камбиальным слоем ставятся коросниматели с радиусом затупления рабочей кромки до 1,25 мм. Коросниматели изготовляются из листовой стали марки Ст. 45 (40Х) методом штамповки. Вогнутая серповидная кромка подвергается закалке токами высокой частоты до твердости Rd = 24—26. По всей длине рабочей кромки короснимателя наплавляется твердый сплав, после чего кромка затачивается под определенным углом, а затем притупляется по радиусу. Вогнутая серповидная кромка короснимателя является нерабочей и служит лишь для автоматического саморазведения короснимателя. Почти по всей длине вогнутости кромка отогнута под углом 30° и заточена. Снятие коры происходит с самого начала бревна, так как выступающие кромки короснимателей, соприкасаясь с торцом подаваемого бревна, врезаются в него и заставляют коросниматели отжиматься до образующей поверхности бревна. После пропуска бревна ножи снова смыкаются под воздействием натяжных резиновых колец.

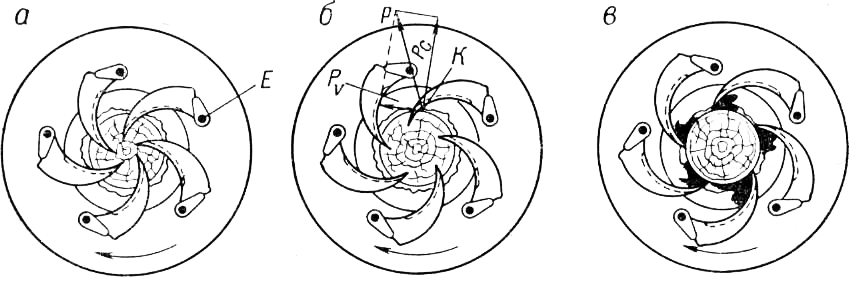

Рис. 2. Схема процесса саморазведения короснимателей Торец бревна нажимает на вращающиеся коросниматели, отогнутые серповидные кромки короснимателя врезаются в торец бревна в точке Е. В этот момент на коросниматель действует реакция окружной силы Pv и реакция Рс. сопротивления врезанию короснимателя в древесину. Результирующая сила Р поворачивает коросниматель вокруг его оси. Точка Е врезания в торец скользит по серповидной кромке в направлении рабочей кромки, коросниматели разводятся и выходят своей рабочей гранью на поверхность бревна, занимая рабочее положение. Саморазведение короснимателей происходит в течение короткого промежутка времени (около 0,1 сек). Снятая кора удаляется из ротора специальными лопастями, прикрепленными около каждого короснимателя. Эти лопасти создают при вращении ротора вихревые потоки воздуха, которые выбрасывают из станка снятую кору. Механизм подачи состоит из двух групп приводных вальцов (рябух). В каждой группе по три шиповых вальца. Первая группа расположена перед входом в станок и служит для заправки и направления переднего конца бревна в ротор. Вторая группа расположена за станком и предназначена для приемки окоренной части бревна. В начале входа и при выходе бревна из станка каждая из групп вальцов работает самостоятельно, а в остальное время они продвигают бревно через ротор станка одновременно. Вальцы с шипами могут отливаться как единое целое или выполняться из листовой стали со вставными шипами. Каждый валец насаживается на конец коленообразного рычага, который связан с соседним блокировочной тягой. При повороте одного из рычагов другие рычаги также поворачиваются на тот же угол, и расстояния от центра ротора до образующей поверхности каждого вальца остаются всегда одинаковыми. Благодаря этому достигается центрирование бревна относительно ротора станка и передача каждому из вальцов пружинящего усилия от резиновых трубчатых рессор (ОК-35) или от резиновых колец (ОК-66). Принцип действия их одинаков. Натяжное устройство для станка ОК-66 выполнено в виде резиновых колец прямоугольного сечения, а устройство для станка ОК-35 в виде трубчатой рессоры. Рессора состоит из толстостенного резинового стакана, завулканизированного с металлическими фланцами. В стакан ввинчивается гайка, которой он крепится к станине. В фланец стакана ввернут шток, головка которого соединяется с цапфой верхнего рычага подающего вальца. Подающие вальцы благодаря их принудительному вращению и шипам наползают на поверхность бревна, втягивая его в ротор станка. Предварительное натяжение резинового стакана и его регулировка производятся путем ввертывания штока во фланец, благодаря чему шток упирается в днище и растягивает резиновый стакан. После прохода бревна подающие вальцы смыкаются, при этом для предотвращения резкого удара штока о днище рессоры в конструкцию введен гидравлический демпфер. Демпфер представляет собой металлический цилиндр со вставным концом штока. Поверх цилиндра надета резиновая рубашка. Имеющаяся кольцевая полость между цилиндром и резиновой рубашкой заполняется глицерином. На выходе штока из цилиндра ставятся уплотнительные резиновые кольца. При раздвигании бревном подающих вальцов шток перемещается справа налево, образуя между своим торцом и днищем пространство, в которое переходит масло из кольцевой полости. При смыкании подающих вальцов шток перемещается в обратном направлении. Масло демпфера способствует плавному ходу штока. Дополнительное смягчение удара обеспечивает резиновая подушка. Для защиты резьбы штока от повреждения и загрязнения служит резиновая трубка. На станках модели ОК-66 каждая группа вальцов механизма подачи прижимается к бревну двумя рессорами, а на станках ОК-35 — одной. Механизмы подачи и ротор у станка ОК-66 приводятся в движение от общего электродвигателя, установленного в нижней части станины. Обгонная муфта служит для отключения ротора станка при обратной подаче. Скорость подачи бревна может меняться путем замены промежуточных шкивов. У станка ОК-35 механизм подачи и ротор приводятся отдельными фланцевыми электродвигателями, размещенными в верхней части станины. Изменение скорости подачи осуществляется изменением числа оборотов двухскоростного электродвигателя. Электродвигатель станка типа ОК-66 передает вращение через клиноременную передачу валу привода, связанному клино-ременной передачей с ротором. Подающие вальцы приводятся в движение от звездочек через конические шестерни и горизонтальные валы. Все звездочки охватываются общей втулочно-роликовой цепью, которая передает вращение от ведущей звездочки. Для регулировки натяжения цепи служит холостая звездочка. Чтобы цепь ротора не касалась станка, установлены две поддерживающие звездочки. На общем валике со звездочкой установлен шкив. Шкив клиноременной передачей кинематически связан с валом привода. Привод станка ОК-35 более прост из-за установки раздельных двигателей. Привод ротора станка осуществляется от вала фланцевого электродвигателя через клиноременную передачу. Регулировка натяжения ремней осуществляется смещением электродвигателя. Клиноременная передача передает вращение валику, на котором закреплена ведущая звездочка цепи. Станки снабжены подающим и приемным транспортером. Перед станком ОК-66 устанавливается плавающий столик для подъема переднего конца тонкого бревна и облегчения его заправки в ротор. Транспортер имеет приводные седлообразные ролики. Плавающий столик представляет собой подпружиненную раму с парой седлообразных роликов. За последним роликом устанавливается дисковый нож для предварительного надрезания коры вдоль бревна, благодаря чему кора снимается не в виде полос (особенно при окорке ели), а в измельченном виде. Реклама:Читать далее:Особенности эксплуатации окорочных станковСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|