|

|

Категория:

Проектирования технологических процессов Значение чистоты поверхности в производстве автомобилей в последнее время приобретает все большее и большее значение, в особенности для трущихся деталей с большой скоростью и значительным удельным давлением. В особенности этот вопрос становится актуальным при увеличении числа оборотов мотора и увеличении мощности для ответственных его деталей. Чистота поверхности в таких трущихся деталях, помимо точности их изготовления, является весьма серьезным фактором большей или меньшей долговечности данных деталей в машине. На самом деле, даже при обычной шлифовке мы имеем возвышение получающихся гребешков над впадинами от 0,003 до 0,0015 мм, согласно исследованиям проф. Н. Н. Саввина. Даже особо тщательная шлифовка и полировка закаленных поверхностей дает высоту этих гребешков до 0,001 мм и лишь очень тонко отполированные поверхности (характера точных инструментальных работ) могут быть поведены до 0,001—0,0005 и даже 0,0002 мм (по тем же данным).

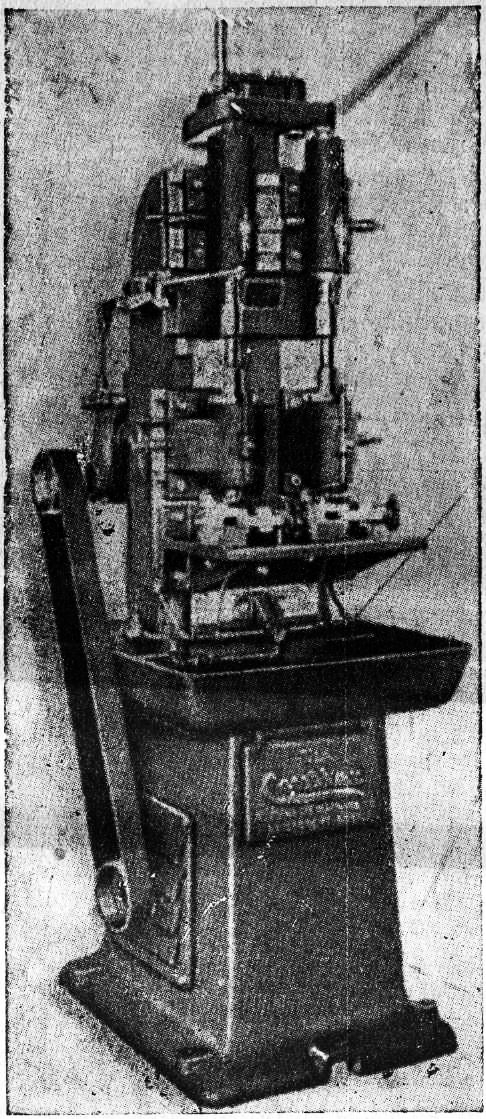

Рис. 1. Станок Оля расточки алмазом фирмы Coulter.

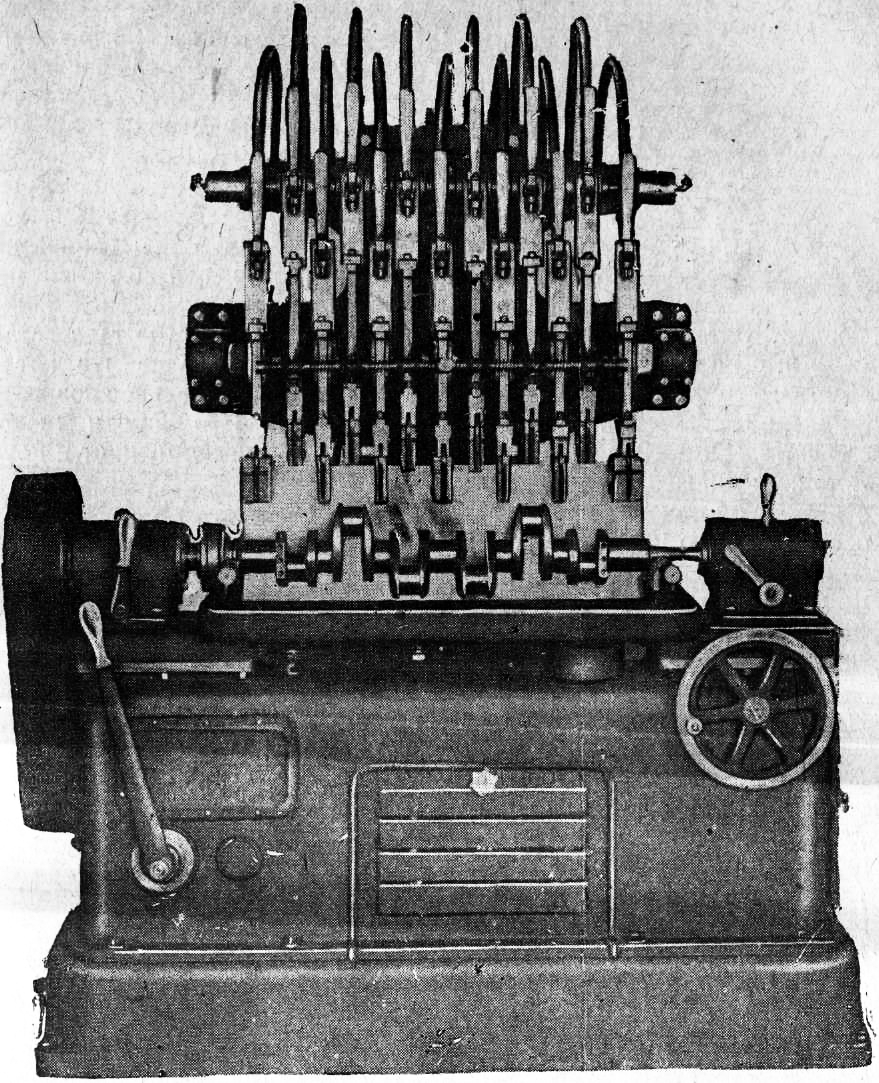

Рис. 2. Станок для полировки шеек коленчатых валов фирмы Shraner. На обработке точных отверстий с требованием высокой чистоты поверхности мы уже останавливались, поэтому перейдем к поверхностям наружным. Существуют в практике два основных способа достижения высокой чистоты поверхности: полировка мягкими материалами с абразивным порошком и полировка обрабатываемой поверхности на твердой металлической поверхности, также с тонким абразивным порош- На рис. 269 показан станок для обработки методом «lapping» сразу всех шеек коленчатого вала — коренных и шатунных, предварительно законченных шлифовкой. Вал устанавливается в центрах. На все шейки надеваются чугунные (или другого материала) разрезные хомутики, охватывающие прйки по дуге с двух сторон. Хомутики после их постановки затягиваются на показанном станке при помощи тросов для создания необходимого давления на обрабатываемых поверхностях. Затем вал приводится во вращение (от мотора станка 3—5 л. с.) с числом оборотов 180—200 в минуту (в зависимости от размеров и других условий). Вал имеет небольшое продольное возвратное движение. Машинное время — около 40 сек. Пропускная же способность — 60 — 80 валов в час со станка. Иногда применяют и другой метод: сначала на подобном станке шлифуют, при числе оборотов около 100 в минуту, хомутиками с абразивными брусками (это будет скорее метод — honning), затем на другом таком же станке вторично с пробковыми хомутиками, тончайшим порошком (зертис гость 180—220) и маслом заканчивают полировку. В этом случае число оборотов вала берется до 250 в минуту. При особо высоких требованиях иногда, кроме описанного, вводят еще полировку шеек мягкими войлочными кругами с наждачной пылью, но этот способ весьма дорогой, так как приходится при большом производстве ставить отдельный станок на каждую шейку. Вообще же полировка мягкими кругами дает наилучшую зеркальную поверхность, образом, при никелировании.

Рис. 1.

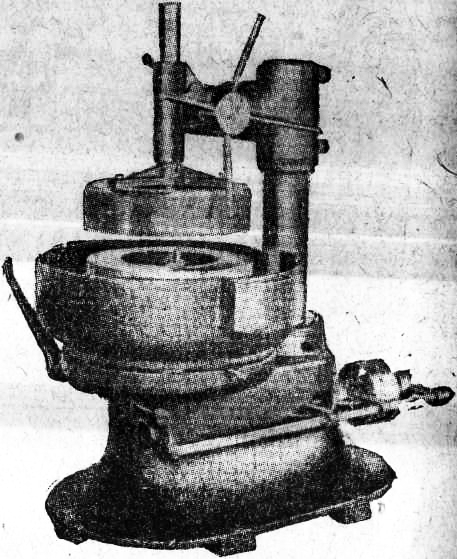

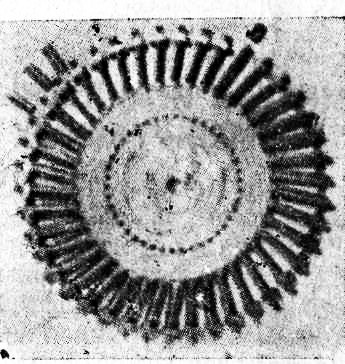

Рис. 2. Станок для полировки мелких деталей (цилиндрических и плоских) фирмы Norton. Становимся еще на полировке поршневых пальцев, где чистота поверхности имеет особо важное значение. На рис. 2 показан станок фирмы Norton Mch. Сo для полировки цилиндрических деталей. На рис. 3—4 показаны способ работы и обойма для поршневых пальцев, в которую они вставляются перед началом работы. Затем эта обойма помещается между двумя чугунными дисками (хорошо обработанными и установленными эксцентрично), из которых нижний вращается, а верхний — неподвижен. Пальцы во время обработки катятся и частично скользят (в силу своего расположения и эксцентричности взаимного расположения дисков) по поверхностям дисков. Обычно обработка ведется тонким наждачным порошком и маслом. Фирма выпускает такие станки и с абразивными дисками и с вращением обоих дисков в разные стороны.

Рис. 3.

Рис. 4. Обойма для полируемых деталей (пальцев поршня). Но надо отметить, что этот способ пе нашел еще большого применения, тем более, что путем многократного пропускания (7—12 раз) через бесцентровый станок (при надлежащем подборе кругов па последнем станке) получается настолько хорошая поверхность, что очень часто и ограничиваются этим способом шлифования. Реклама:Читать далее:Припуски и допуски на промежуточных операцияхСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|