|

|

Категория:

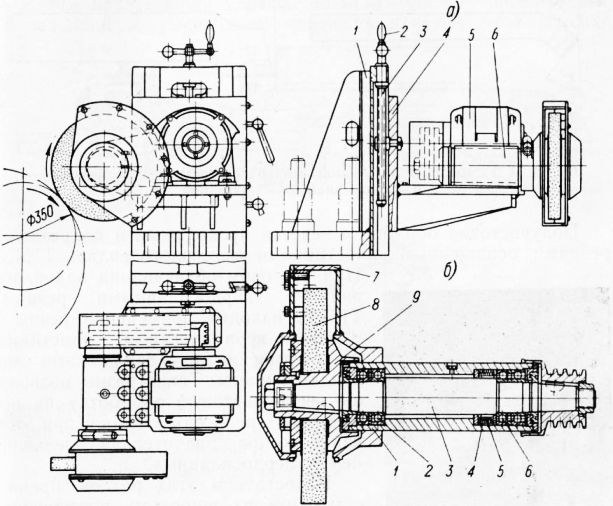

Крупные электрические машины Основная задача получистовой и чистовой обработки вала — получение чертежных размеров и геометрической формы ступеней вала с заданной точностью. Как уже указывалось, основные сопрягаемые поверхности валов выполняют с отклонениями по второму классу точности. Еще более жесткие требования предъявляются к точности взаимного расположения поверхностей и к точности геометрической формы подшипниковых шеек, особенно у валов быстроходных и тяжелонагруженных машин. Так, относительное биение шеек валов не должно превышать 0,03—0,05 мм; допустимая нецилиндричность подшипниковых шеек 0,02—0,03 мм; допустимое биение торцевых поверхностей фланца или полумуфты 0,025—0,05 мм; допустимое биение замка фланца или полумуфты 0,02—0,05 мм. Выполнение перечисленных требований невозможно без тщательной подготовки базовых поверхностей; поэтому поясок для установки на люнет, оставшийся после черновой обработки вала, может быть использован при получистовой и чистовой обработке лишь как промежуточная базовая поверхность, так как он имеет значительные отклонения от правильной геометрической формы и вследствие неточности оборудования, применяемого при черновой обработке, и из-за неравномерности припуска. Если при получистовом и чистовом обтачивании в качестве базовой поверхности использовать указанный поясок, то его отклонения от цилиндричности будут повторены на ступенях и шейках вала; следовательно, требования, предъявляемые к валу в отношении точности геометрической формы поверхностей, не будут удовлетворены. Заводской практикой выработан ряд приемов исправления базовой поверхности с доведением ее до геометрически правильной формы. Один из них заключается в следующем. Вал устанавливают одним концом в кулачки планшайбы токарного станка, а пояском у другого конца — на люнет, после чего вал выверяют и закрепляют; подрезав торец вала, обрабатывают центровое отверстие последовательно сверлом и зенковкой, закрепляемыми в пиноли задней бабки. Затем слесарной зенковкой с квадратом на хвостовике зачищают конусную поверхность центрового отверстия; для этого, выключив привод станка, устанавливают в обработанное центровое отверстие неподвижного вала зенковку с надетым на квадрат воротком и вращают ее с помощью последнего, осуществляя одновременно подачу инструмента нажимом центра задней бабки 6 в торцевое отверстие хвостовика. Так как в момент окончательной зачистки центрового отверстия вал не вращается, то копирования неточностей формы базового пояска на конической поверхности этого отверстия не происходит. В подготовленное таким образом отверстие вводят центр задней бабки и закрепляют пиноль; затем отводят кулачки люнета, протачивают и шлифуют или накатывают роликом базовый поясок и снова подводят к нему люнетные кулачки. Иной прием подготовки базовой поверхности применяют при обработке тяжелых валов; вал также устанавливают одним концом в кулачки планшайбы, а пояском у другого конца — на люнет, выверяют и закрепляют. Затем с помощью специального приспособления, установленного на суппорте станка, шлифуют поясок непосредственно над кулачками люнета. Приспособление для шлифования состоит из основания, по направляющим которого посредством винта и рукоятки перемещается в вертикальной плоскости каретка. На ней установлен электродвигатель, соединяемый клиноре-менной передачей со шпинделем фортуны в корпусе фортуны смонтирован на радиально-упорных шарикоподшипниках шпиндель. Кольцо и пружины служат для создания осевого натяга подшипников, что повышает жесткость опор, уменьшает радиальную и осевую вибрации шпинделя при работе. На рабочий конический конец шпинделя насажен патрон, с помощью которого закрепляется абразивный круг, закрытый кожухом.

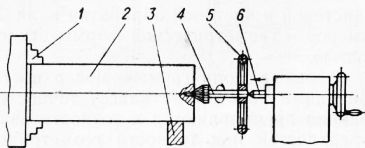

Рис. 1. Схема зачистки конусной поверхности центрового отверстия. Если базовая поверхность вала (поясок для установки на люнет) имеет неправильную цилиндрическую форму, то в начале обработки слой металла, снимаемый за один оборот вала шлифовальным кругом, будет неравномерным; это легко заметить по колебаниям интенсивности искрообразования. Затем, по мере уменьшения нецилиндричности пояска, неравномерность снимаемого слоя будет уменьшаться. Шлифование пояска ведут до тех пор, пока не будет устранена неравномерность, при этом биение его не должно превышать 0,01—0,02 мм.

Рис. 2. Приспособление для шлифования люнетных поясков: При получистовой обработке валов все поверхности, сопрягаемые с другими деталями, обтачивают с припуском 0,5—1,0 мм на диаметр, а все свободные, т. е. несопрягаемые, поверхности обрабатывают окончательно; затем производят подрезку торцов всех ступеней в размер, за исключением торцов подшипниковых шеек, на которых оставляют припуск 0,1 мм для последующего их шлифования.

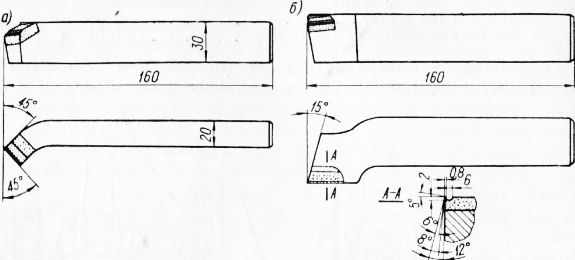

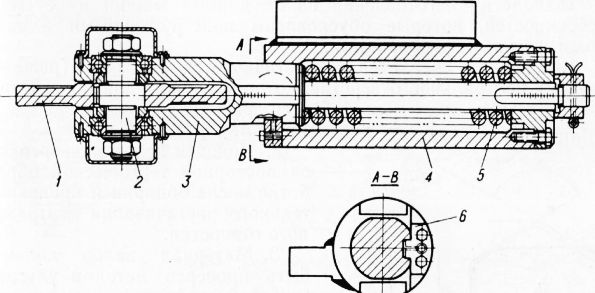

Рис. 3. Резцы с приклеенной минерало-керамической пластинкой: Получистовая обработка ведется проходными и подрезными резцами, оснащенными пластинками из твердого сплава Т15К6. При чистовом обтачивании валов, наряду с твердосплавными резцами Т15К6, находят применение резцы с минерало-керамическими пластинками, соединенными с державками эпоксидным клеем. Такие резцы позволяют вести чистовую обработку на повышенных режимах резания; при этом износ резцов значительно меньший, чем у твердосплавных. Недостатком этих резцов, препятствующим их широкому применению, является сравнительно низкая ударная прочность поставляемых абразивными заводами минерало-керамиче-ских пластинок. Конструкция резцов с приклеенной минерало-керамической пластинкой показана на рис. 4. Окончательная отделка подшипниковых шеек валов заключается в накатывании с помощью специального приспособления, закрепляемого в резцедержателе токарного станка. Приспособление состоит из корпуса, внутри которого размещены оправка и пружина. В оправке смонтирована на двух шарикоподшипниках ось с насаженным на нее роликом. Шпонка препятствует проворачиванию оправки вокруг оси. Приспособление градуируется по величине давления пружины в килограммах (кГ).

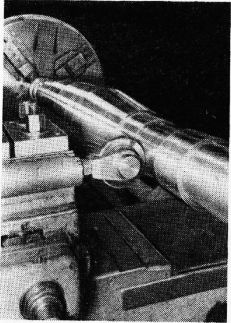

Рис. 4. Накатывание шейки вала на токарном станке. К роликам предъявляются высокие технические требования. Допускаемая неконцентричность наружной поверхности и центрального отверстия 0,02 мм\ чистота поверхности наружного цилиндра V 12, радиальное биение ролика в собранном приспособлении не должно превышать 0,03 мм.

Рис. 5. Приспособление для накатывания валов. Реклама:Читать далее:Особенности токарной обработки валов быстроходных машинСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|