|

|

Категория:

Развитие литейного производства Современные машины, несмотря на тяжелые эксплуатационные условия, как правило, отличаются компактностью, долговечностью и сравнительно небольшой массой. Это обусловливается высокими свойствами современных машиностроительных материалов, а также использованием новых принципов конструирования машин, основанных на широком применении в деталях ребер жесткости и других усиливающих элементов, замене плоских конструкций более жесткими — фасонными и коробчатыми. Это, естественно, усложняет конструкцию элементов машин, а следовательно, и отливок. В литейном производстве при этом повышается потребность в стержневых ящиках, а значит, возрастает и объем модельных работ. Модельное производство — технологическая база литейных цехов. Высокие темпы его развития диктуются спецификой современных методов литья, основанных на широком использовании машинной формовки, применении стержневых форм для получения особо сложных отливок, внедрении машинной формовки в условиях мелкосерийного производства, освоением новых технологических процессов, а также развитием и усовершенствованием специальных методов литья, что требует увеличения выпуска металлической и специальной модельной оснастки. За последние 20—30 лет в нашей стране была осуществлена перестройка модельного дела. В ее основу были положены следующие основные направления: превращение модельных отделений литейных цехов в самостоятельные производственные подразделения; укрупнение мелких модельных цехов; специализация и широкая механизация производства; совершенствование технологии и организации труда; улучшение системы планирования; повышение качества и снижение себестоимости модельных комплектов. Во многих модельных цехах до сих пор бытует такая система организации труда, при которой модельщик осуществляет процесс изготовления модельного комплекта или его элементов на всех этапах производства. При этом высококвалифицированным модельщикам приходится выполнять вспомогательные ручные работы. В современных модельных цехах (московский завод «Станколит», Коломенский завод тяжелых станков, Уральский завод тяжелого машиностроения и др.) организация производства основана на принципах специализации и научной организации труда (НОТ). Характерной особенностью подобной организации труда является выделение специализированных производственных участков (заготовительный, модельный, ремонтный, контрольный, отделочный, монтажа модельных плит и др.). Этим достигается лучшее использование производственного опыта, оборудования и площадей. При этом важная роль отводится участку нормалей, на котором изготовляют унифицированные заготовки и элементы. К их числу относятся остовы крупных моделей, коробки вытряхных и разъемных стержневых ящиков, круглые заготовки, склеиваемые из секторов и сегментов, и др.

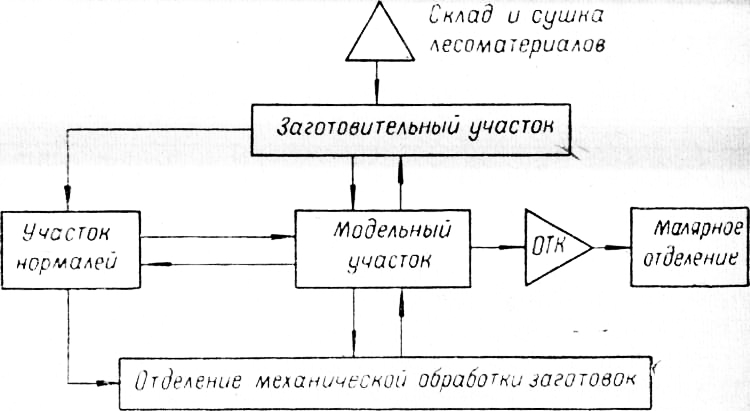

Рис. 1. Схема технологических связей в специализированном модельном производстве.

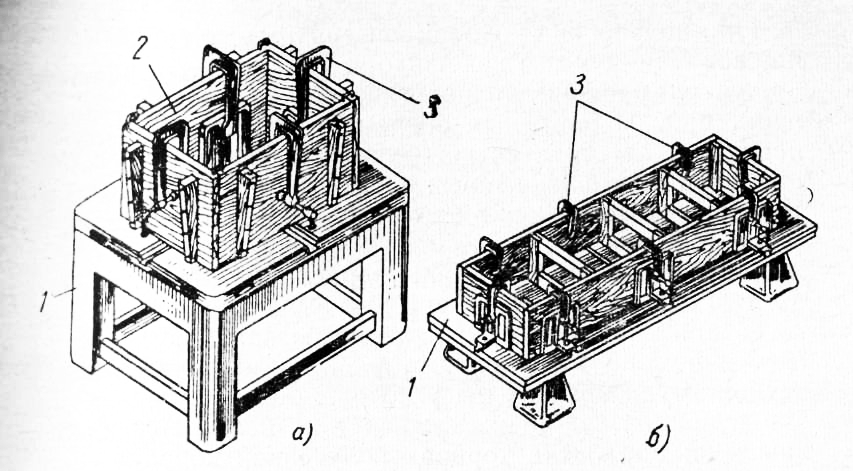

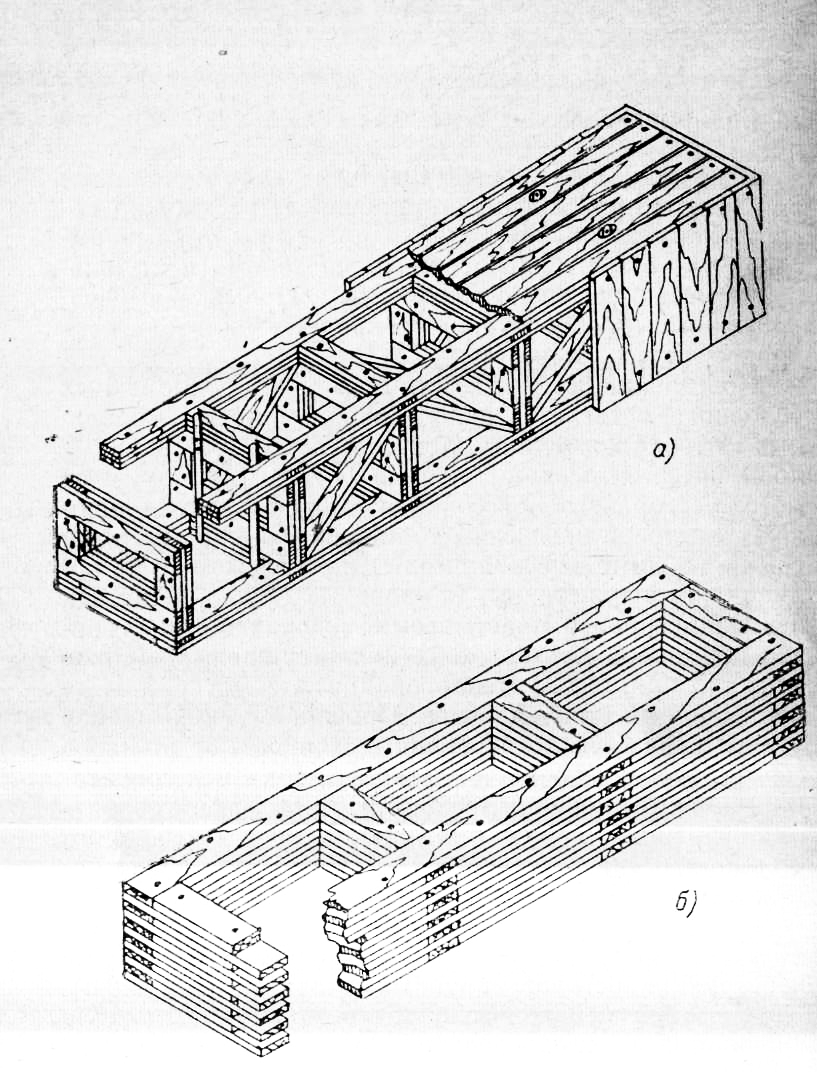

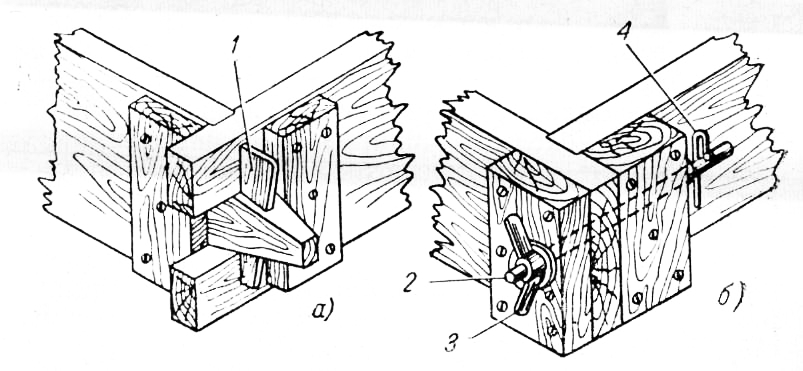

Рис. 2. Сборочные столы: Для осуществления поточной высокопроизводительной работы участок нормалей оснащен специализированными станками, инструментом, а также приспособлениями. К последним относятся столы для сборки вытряхных стержневых ящиков и остовов моделей, поворотные стенды для склейки круглых моделей из сегментов, а также плоские и угловые струбцины. Участок нормалей работает в тесном взаимодействии с заготовительным участком, который производит раскрой высушенной древесины и первичную обработку пиломатериалов, а также склейку нормализованных щитов, рам, брусков и других первичных деревянных заготовок строго определенных размеров. Высокопроизводительная работа заготовительного участка обеспечивается применением маятниковых пил, круглопильных, фуговальных, рейсмусовых и других станков. При получении коробок вытряхных стержневых ящиков в модельном цехе завода «Станколит» соблюдается следующая технологическая последовательность производственных операций: разметка поступающих с заготовительного участка щитов с учетом размеров нормализованных элементов ящиков; резка-торцовка щитов, сборка элементов коробки ящика на столе с их фиксацией в заданном положении с помощью струбцин; сверление электрической дрелью отверстий под нагели при выполнении углового соединения заготовок; скрепление заготовок нагелями с помощью казеинового клея или поливинилацетатной эмульсии; отделка угловой склейки путем срезания концов забитых в отверстия нагелей и их зачистка; обработка торцов полученной коробки на продольно-фрезерном станке; приклейка к коробке днища и т. д. Полученные таким образом нормализованные заготовки поступают на модельный участок, где производится их окончательная обработка с доводкой рабочих поверхностей вытряхных вставок до конфигурации требуемых стержней. В основе НОТ и описанного выше производственного потока на участке нормалей модельного цеха заложена хорошо продуманная система планирования, при которой производственный процесс начинается в технологическом бюро модельного цеха. Бюро работает в тесном контакте с отделом главного технолога завода, получая от него (через планово-распределительное бюро модельного цеха) чертежи модельно-литейной технологической разработки. В задачу технологического бюро модельного цеха входит составление карт на изготовление коробок вытряхных и разъемных стержневых ящиков, остовов моделей и других заготовок, которые после нормирования (его осуществляет специальное бюро) через планово-распределительное бюро доводятся до рабочих мест. Кроме того, технологическое бюро занимается совершенствованием технологии производства модельных комплектов, унифицированием моделей и стержневых ящиков, разработкой нормалей на заготовки и вспомогательную оснастку. Оно также составляет технологическую документацию (паспорта на производимую в цехе модельную оснастку и пр.). Б качестве примеров, характеризующих достижения технологии модельного производства, можно сослаться на ускоренную сушку древесины токами высокой частоты и центробежным способом (в сушильной камере с помощью центрифуги). Применение центробежного способа сушки сокращает длительность процесса и его стоимость. Повышение долговечности оснастки в современных: условиях достигается использованием новых модельных материалов. К ним следует отнести прессованные древесные плиты толщиной до 50 мм (их получают методом горячего прессования большого числа шпона — листовой древесины толщиной 0,5—1,5 мм — на связке из синтетической смолы), древесные плиты, облицованные пластиком, капроновые бруски и плиты, пенополистирол и пластмассы. Рижский вагоностроительный завод для изготовления стержневых ящиков успешно применяет стекловолокнистые материалы — полиэфирный стеклопластик. Прочность таких ящиков в 2—3 раза больше деревянных, они имеют высокую геометрическую точность, легки и удобны в эксплуатации, не гигроскопичны. Экономическая эффективность от внедрения стержневых ящиков из полиэфирного стеклопластика составляет 10—12 руб. на тонну годных отливок. Наглядным примером новой рациональной технологии модельного производства служат каркасные конструкции остовов крупных моделей. Обеспечивая необходимую точность и достаточную прочность, а следовательно, долговечность, они отличаются большей экономичностью по сравнению с наборной конструкцией остовов моделей из пластин, так как дают возможность снизить расход пиломатериалов на 45—50%. Кроме тога, применение каркасных конструкций остовов позволяет освободить квалифицированных модельщиков от производства заготовок, централизованное изготовление которых осуществляется на участке нормалей. К числу творческих технологических решений, позволивших повысить качество модельной оснастки; относится применение соединений элементов древесины на нагелях вместо трудоемкой шиповой вязки углов и коробок, а также замена деревянного клинового соединения элементов разъемных стержневых ящиков стандартными металлическими винтами с барашками. Наличие быстроизвлекаемого шплинта с тыльной стороны винта ускоряет разборку ящика перед извлечением из него стержня.

Рис. 3. Заготовки остовов крупных моделей:

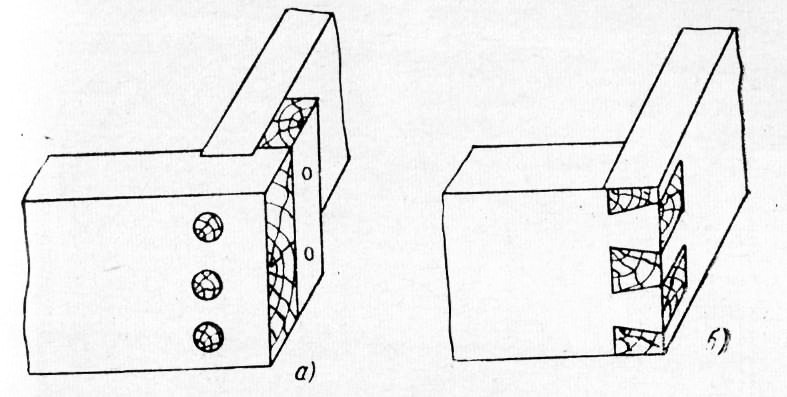

Рис. 4. Способы вязки деревянных элементов коробок стержневых ящиков: а) — нагельный; б) — шиповой. Для повышения долговечности крупных деревянных моделей и стержневых ящиков в современных модельных цехах их облицовывают листовой сталью снабжают металлическими ребрами и вставками. С той же целью на ряде отечественных предприятий на поверхности деревянных моделей с помощью металлизационных пистолетов наносят тонкий слой цинка или алюминия. Частицы расплавленного металла напыляются слоем толщиной 0,3—0,4 мм на неровную поверхность модели под давлением 5—6 ат и механически сцепляются с нею. После шлифовки и полировки такое покрытие отличается повышенной твердостью и износостойкостью.

Рис. 5. Методы разъемного соединения деревянных элементов, стержневого ящика:

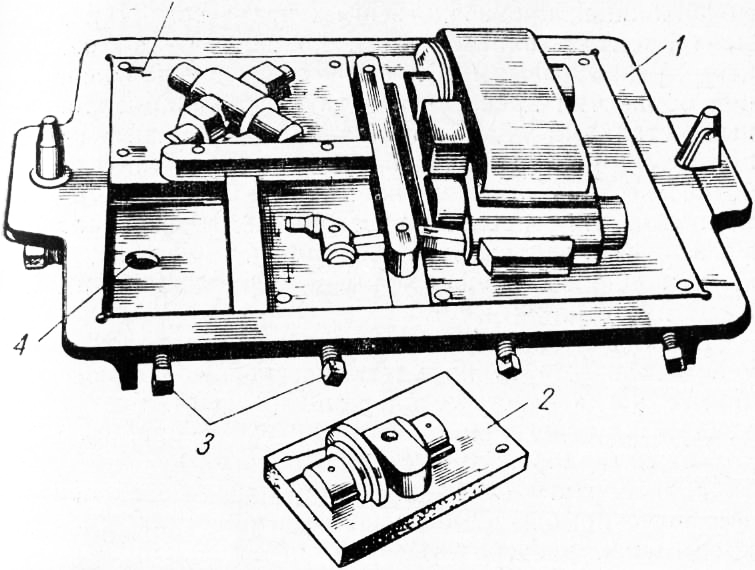

Рис. 6. Нормализованный вытряхной стержневой ящик. В последние годы в нашей стране проведена нормализация деталей машин, приспособлений и инструментов. В литейном производстве нормализация привела к снижению номенклатуры технологической оснастки, созданию рациональных унифицированных конструкций модельных плит и стержневых ящиков, способствующих внедрению механизации в условиях индивидуального и мелкосерийного производства. В качестве примера на рис. 25 показана конструкция нормализованного (пригодного для изготовления различных по конфигурации, но близких по размерам стержней) стержневого ящика, конструкция которого разработана украинским институтом Оргстанкинпром Прочно и надолго закрепляемый на столе машины корпус ящика отлит из алюминиевого сплава, а его быстросменные вкладыши и дно делаются из древесины. Для повышения долговечности части ящика со стороны набивки смеси защищены стальными накладками толщиной 3—5 мм. Сконструированные в расчете на формовочные и стержневые машины моделей 232, 233, 253М, М284, ящики такой конструкции пригодны также для ручной формовки стержней, а потому широко используются на предприятиях с многономенклатурным серийным, мелкосерийным и индивидуальным выпуском отливок.

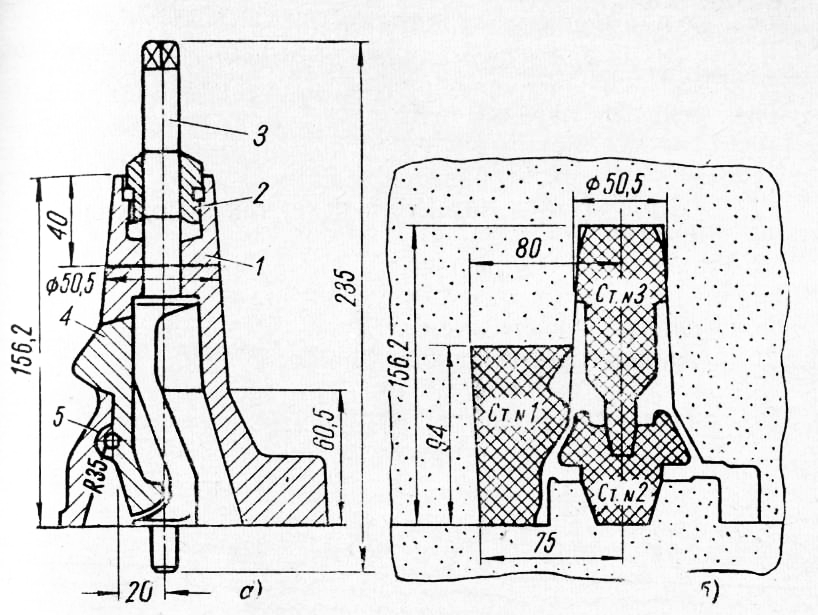

Рис. 7. Односторонняя быстросменная модельная плита для машинной формовки. Для подобных же условий были разработаны быстросменные модельные плиты, одна из конструкций которых показана на рис. 7. Чугунный корпус прочно и надолго закрепляется на столе формовочной машины болтами через отверстия. При переналадке машины на выпуск других отливок сменяют деревянные вкладыши с моделями, для закрепления которых в корпусе модельной плиты предусмотрены прижимные винты. Современные модельные цехи отличаются широкой механизацией производственных процессов. Наряду с маятниковыми пилами, круглопильными, фуговальными, рейсмусовыми и другими станками для первичной обработки древесины, а также специализированными станками участка нормалей, в модельных цехах предусматривается отделение механизированной обработки заготовок, оснащенное ленточными пилами, токарными, универсально-фрезерными, горизонтально-фрезерными, вертикально-сверлильными, горизонтальными копировально-фрезерными, торцово-зачистными и другими станками. Широкая механизация применяется в цехах и на участках изготовления металлической модельной оснастки, когда основные операции осуществляются на токарных, строгальных, фрезерных, сверлильных и других металлорежущих станках. Транспортные операции в модельных цехах производятся с помощью мостовых электрических кранов, кран-балок, электротельферов, перемещающихся по монорельсам, электрокаров, автокаров и ручных тележек. В модельных цехах отдельных отечественных предприятий успешно применяются оригинальные конструкции моделей с приводными устройствами для перемещения выступающих частей. Создаваемые высококвалифицированными мастерами-умельцами, механизированные модели позволяют упростить процессы изготовления и сборки форм, снизить себестоимость получаемых отливок. В качестве примера на рис. 8 приводится конструкция механизированной модели, разработанной рационализаторами Горьковского автомобильного завода — модельщиками А. С. Егеревым и Г. И. Долговым. Поворот вертикально установленного во втулке эксцентрика вокруг собственной оси на 90° заставляет убираться выступающий вкладыш внутрь пустотелого корпуса модели за счет его поворота относительно оси. Это позволяет исключить установку в форму одного стержня, резко снизить себестоимость отливки за счет экономии расходов на изготовление, сушку, транспортировку и установку в форму этого стержня.

Рис. 8. Механизированная модель (а) и литейная форма для получения отливки корпусов водяного насоса по модели обычной конфигурации (б). Бурный прогресс литейной технологии потребовал новых конструкций модельной оснастки. Так, внедрение в производство стержневого пескодувного процесса вызвало необходимость создания металлических стержневых ящиков с отверстиями для надува смеси и вентами — сетками для выхода воздуха. В связи с освоением оболочковых песчано-смоляных форм и стержней появились конструкции металлических модельных плит и стержневых ящиков с системами электроподогрева. Предложенный в 1947 г. С02-процесс изготовления форм и стержней потребовал моделей и стержневых ящиков, снабженных системами каналов и отверстий для подвода углекислого газа к слою облицовочной жидкостекольной смеси. Учитывая высокие темпы развития и совершенствования литейного производства, требующего большого количества разнообразной и специальной модельной оснастки, в нашей стране и за рубежом создаются оснащенные по последнему слову техники специализированные модельные предприятия, работающие по заказам литейных цехов. В этом случае применяется сборная оснастка, каждый элемент которой пронумерован. Номера элементов хранятся в памяти ЭВМ, планирующей работу как литейного цеха, так и модельного предприятия. Применение в модельных цехах прогрессивной технологии и новых материалов, а также широкое использование средств комплексной механизации и автоматизации обеспечат быстрое выполнение заказов литейщиков и высокое качество производимых модельных комплектов при минимальной их себестоимости. Реклама:Читать далее:От ручной трамбовки до автоматизированных литейных линийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|