|

|

Категория:

Токарное дело Далее: Накатывание рифлений Одной из отделочных операций, выполняемых на токарном станке, является пластическое деформирование (гладкое накатывание) наружных и внутренних поверхностей. Сущность процесса состоит в смятии, сглаживании микронеровностей под давлением накатника, что уменьшает шероховатость поверхностей до 9-го класса. Накатанная поверхность приобретает наклеп — повышается ее твердость и износоустойчивость. Пластическому деформированию подвергают поверхности деталей, подлежащих запрессовке (цапфы валов), работающих на истирание (плунжеры), испытывающих переменную нагрузку (шейки коленчатых валов) и др. Припуски на накатывание обычно не оставляют, так как процесс пластического деформирования незначительно влияет на размер (сминаются микронеровности в пределах допуска на Заданный класс шероховатости). Для наружного накатывания используют роликовый накатник. Ролик изготовляют из закаленной стали, рабочая поверхность его имеет малую шероховатость (12-э класс).

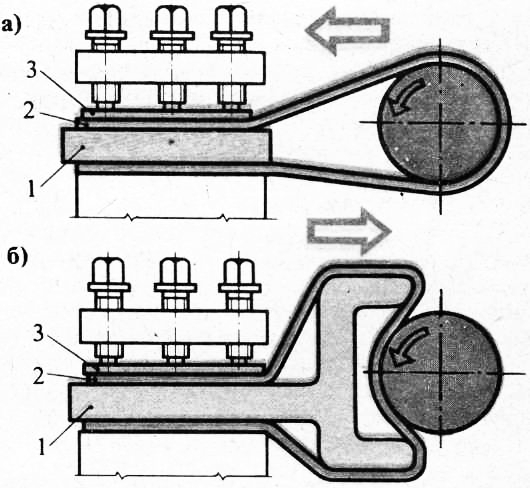

1. ПОЛИРОВАНИЕ АБРАЗИВНОЙ ШКУР-КОЙ НА ТОКАРНОМ СТАНКЕ:

а — шкурка охватывает заготовку, б — шкурка прижимается к заготовке; 1 — державка. . 2 — шкурка, 3 — планка

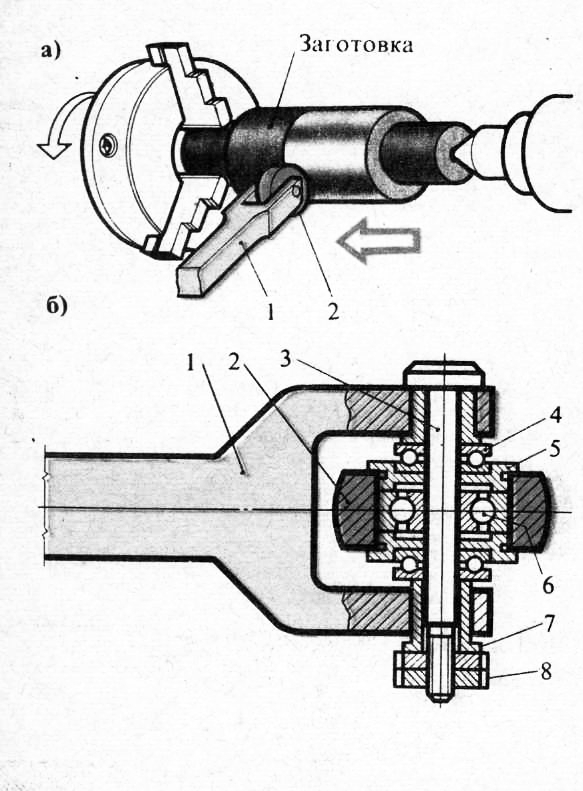

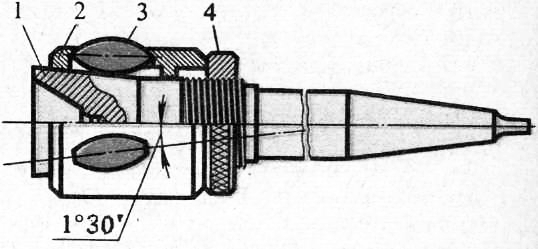

На рис. 2, а показана схема накатывания роликом. Ролик крепится в державке на шарикоподшипниках (рис. 223, б) и поджимается к детали винтом поперечных салазок суппорта станка. Одновременно производится автоматическая подача (два-три прохода ролика). Детали смазываются маслом (индустриальное 20; смесь из 50% индустриального масла и 50% керосина; сурепное масло). Продольная подача при накатывании составляет 0,05— 0,1 мм/об, окружная скорость — 20— 30 м/мин. Пластическое деформирование внутренних поверхностей (раскатывание) выполняют раскатником-вальцовкой. Ролики вальцовки расположены в прорезях обоймы под небольшим углом (130’) к оси оправки, поэтому во время работы вальцовка как бы ввинчивается в раскатываемое отверстие.

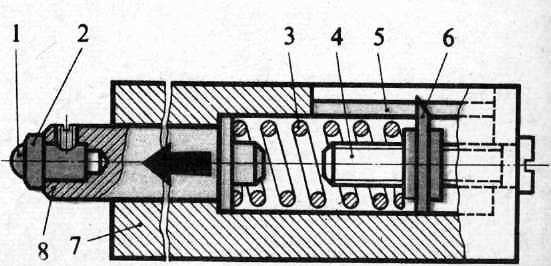

2. НАКАТЫВАНИЕ НАРУЖНОЙ ПОВЕРХНОСТИ РОЛИКОМ:

а — процесс накатывания, б — роликовый накатник: 1 — державка. 2 — ролик. 3 — ось. 4 —упорный подшипник. 5 — фланец. 6 — шарикоподшипник. 7 — втулка. 8— гайка

3. РОЛИКОВЫЙ РАСКАТИИК:

1 — корпус. 2 — обойма. 3 — ролик. 4 — регулировочная гайка

4. РАСКАТЫВАНИЕ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ШАРИКОМ:

1 — шарик, 2 — винт, 3 — пружина, 4 — держатель шарика, 5 — державка, 6 — заготовка (деталь)

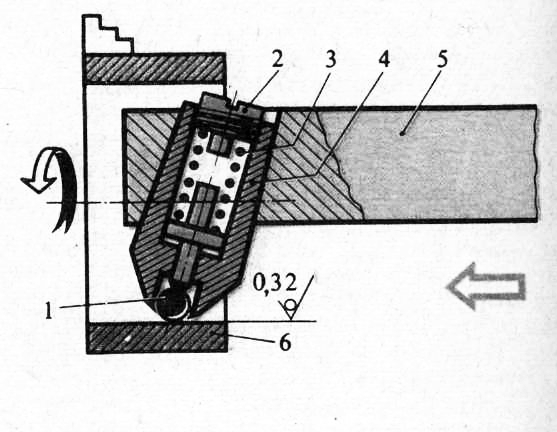

5. АЛМАЗНЬ1Й ВЬ|ГЛАЖИВАТЕЛЬ:

1 —алмаз, 2—наконечник, 3—пружина, 4 — регулировочный винт, 5 — шкала, 6 —стрелка, 7 — державка, 8 — скалка

Для каждого раскатываемого диаметра применяется самостоятельная вальцовка. Для раскатывания отверстий большого диаметра применяют шариковые раскатники (по типу накатников для наружных поверхностей), которые крепят в борштанге, зажимаемой в резцедержателе. Инструмент к детали прижимается поперечным суппортом. Одна из разновидностей пластического деформирования поверхности на токарном станке — алмазное выглаживание. Инструментом является тщательно отполированный алмаз, впаянный в наконечник. Алмаз прижимается к обрабатываемой поверхности вращающейся детали и снимает микронеровности. Державка крепится в резцедержателе станка. Усилие прижима регулируется винтом путем поджима или ослабления пружины. При помощи шкалы и стрелки контролируют усилие прижима. Алмазное выглаживание обеспечивает шероховатость поверхности двенадцатого класса и выше при обработке черных и цветных металлов и сплавов. Режимы алмазною выглаживания: окружная скорость 40—200 м мин, подача 0,02—0,1 мм об, усилие прижима 5— 20 кгс. Реклама:Читать далее:Накатывание рифленийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|