|

|

Категория:

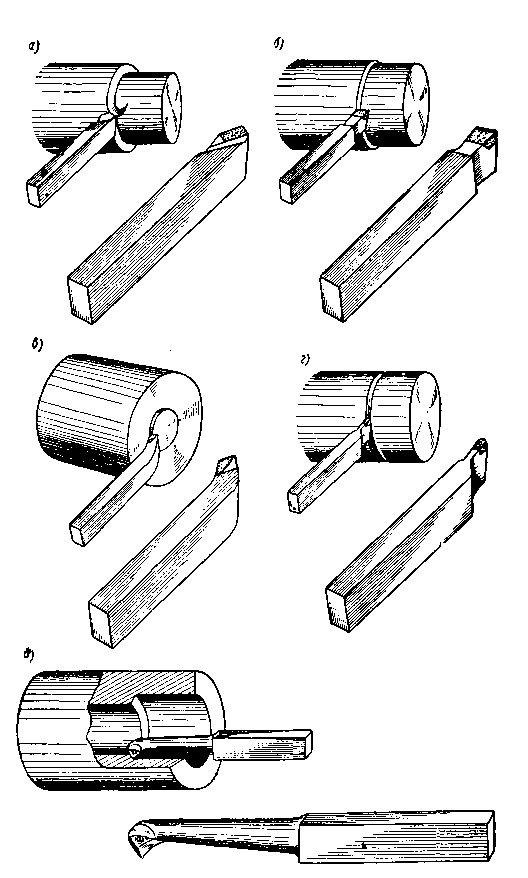

Токарное дело Основные типы токарных резцов. Большое разнообразие работ, выполняемых на токарных станках, обусловливает необходимость применения разнообразных токарных резцов. Основными и наиболее употребляемыми из них являются проходные, чистовые, подрезные, отрезные и расточные. Проходные, или обдирочные, резцы используются для предварительной обработки деталей, во время которой снимается наибольшая часть припуска. Поэтому проходные резцы имеют такую форму, при которой обеспечивается наибольшая производительность станка. Чистоты обработанной поверхности, а также соблюдения точных размеров ее при этом не требуется. Чистовые резцы применяются для окончательной отделки деталей. Припуски, которые снимаются в данном случае, обычно невелики. Основное требование, предъявляемое к чистовому резцу, — это обеспечение требуемой чистоты обработанной поверхности. Подрезные резцы используются для обработки торцовых поверхностей различных деталей, заплечиков валов и т. д. Отрезные резцы служат для отрезания от прутков требующихся кусков материала. При отрезании необходимо обеспечить возможно меньшую потерю материала, поэтому отрезные резцы делают узкими (тонкими), вследствие чего они получаются непрочными, часто ломаются и работа ими требует большой осторожности и умения. Расточные резцы применяются для растачивания различных отверстий, выемок и т. д. Размеры расточного резца (поперечное сечение и длину стержня) выбирают в соответствии размерами обрабатываемого отверстия. Материалы токарных резцов. Основное требование, предъявляемое к материалу резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю, поверхность, резца, а также от трения задней поверхности резца о поверхность резания.

Рис. 1. Основные типы токарных резцов:

проходной (а), чистовой (6) подрезной (в), отрезной (г), расточной (d)

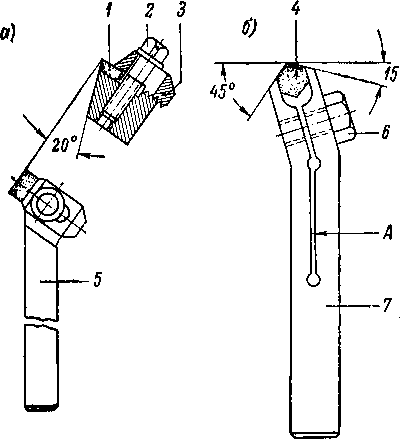

Этим требованиям в различной степени удовлетворяют инструментальные материалы — углеродистые и быстрорежущие стали, металлокерамические и минералокерамические сплавы разных марок. Из углеродистых сталей для изготовления резцов применяются стали марок У10А и У12А. В этих марках буква «У» условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква «А» также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержатся марганец, кремний, хром, никель, сера и фосфор. Последние два вещества являются неизбежными и вредными примесями. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий. При нагреве до 200° резцы из углеродистой стали размягчаются настолько, что становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания. Быстрорежущие стали, используемые для токарных резцов, имеют марки Р9 и Р18. Основными элементами быстрорежущей стали марки Р9, наиболее распространенной в нашей хпромышленности, являются вольфрам (8,5—9,5%) и хром (4,1—4,6%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600°. Углерод (0,85—0,95%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме указанных веществ, в быстрорежущей стали марки Р9 содержатся ванадий и марганец. В быстрорежущей стали марки Р18 содержатся вольфрам (17,5—19,0%), хром (3,8—4,6%), углерод (0,70—0,80%), ванадий (1,0—1,4%) и другие примеси. Влияние этих составляющих на режущие свойства стали Р18 такое же, как и на свойства стали Р9. Из стали марки Р18 резцы разрешается изготовлять только фасонные. При затачивании резца из быстрорежущей стали образуется мало искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше. Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы. По химическому составу эти сплавы разделяются на две группы: титано-вольфрамо-кобальтовые (ТК) и вольфрамо-кобальтовые (ВК). Титано-вольфрамо-кобальтовые сплавы, применяемые для резания металлов, имеют наиболее употребительные марки Т5К10, Т14К8, Т15К6, Т30К4 и Т60К6. Цифра в марке сплава, стоящая после буквы «Т», указывает количество (в процентах) содержащегося в нем карбида титана, а после буквы «К» — кобальта. Остальное в этих сплавах — карбид вольфрама. Таким образом, в сплаве Т15К6 одержится 15% карбида титана, 6% кобальта и 79% карбида вольфрама. Кроме основных марок твердых сплавов, перечисленных выше, применяется также сплав марки Т15К6Т, отличающийся от сплава Т15К6 лишь способом изготовления. Вольфрамо-кобальтовые сплавы имеют наиболее употребительные марки ВК2, ВКЗ, ВК4, ВК6 и ВК8. Цифра, стоящая в марке сплава после буквы «К», указывает количество (в процентах) содержащегося в нем кобальта. Остальное — карбид вольфрама. Сплавы типа ТК используются при обработке различных сталей, а типа В К — при обработке чугуна, бронзы и цветных металлов. Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров. В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические сплавы, основной частью которых является окись алюминия. В состав этих сплавов не входят дефицитные вещества: вольфрам, титан, кобальт и др. На основании ряда данных лучшими по качеству являются минералокерамические сплавы марки ЦМ-332. По своей стойкости к этому сплаву близок минералокерамический сплав марки ТВ-48. Минералокерамический сплав выпускается также в виде пластинок. Конструкции токарных резцов. Цельные резцы, головка и тело которых состоят из одного материала, применяются очень редко. Резцы т’акой конструкции встречаются только из углеродистой инструментальной стали, стоимость которой сравнительно невелика, а также быстрорежущие небольшие резцы, используемые главным образом в державках. Напайные и наварные резцы (резцы с напаянными или приваренными пластинками из быстрорежущей стали или из твердого сплава) имеют широкое распространение. Стержень такого резца, обычно нормального сечения, изготовляется из обыкновенной углеродистой стали марок Ст.6 и Ст.7 либо из качественной углеродистой стали марки 60 или 65. Стержни резцов, работающих в особо тяжелых условиях, прочность которых нельзя усилить увеличением сечения, изготовляются из углеродистой инструментальной стали марок У7 и У8 или из легированной стали марки 40Х. Несмотря на высокое качество современных способов напайки пластинок твердого сплава, изготовление таких резцов сопровождается иногда образованием трещин и в дальнейшем разрушением пластинки. Поэтому в последнее время стремятся заменить напайку или приварку пластинок механическим закреплением их. Пластинка в этом случае закрепляется на стержне резца посредством прижима и болта. Один конец прижима опирается на пластинку, а другой — на рифленую поверхность (шаг рифлей — 1,5 мм). При износе пластинки на 1,5 мм прижим можно сдвинуть вперед (для этого отверстие для болта, закрепляющего прижим, сделано продолговатым). Пластинка в рабочем положении правой кромкой упирается в заплечик, имеющийся с нижней стороны прижима. При замене затупившейся пластинки новой снимать резец со станка нет надобности. Недостаток такого способа закрепления пластинок состоит в том, что они используются примерно лишь наполовину. Кроме того, быстро изнашиваются болт, прижимы и другие детали, посредством которых осуществляется крепление пластинки. В случае, когда головка резца, например, расточного, имеет небольшие размеры, он изготовляется коротким и небольшого сечения. Для закрепления таких резцов используются державки различных конструкций. Державки применяются также для закрепления фасонных и резьбовых резцов.

Рис. 2. Державки для закрепления твердосплавных пластинок

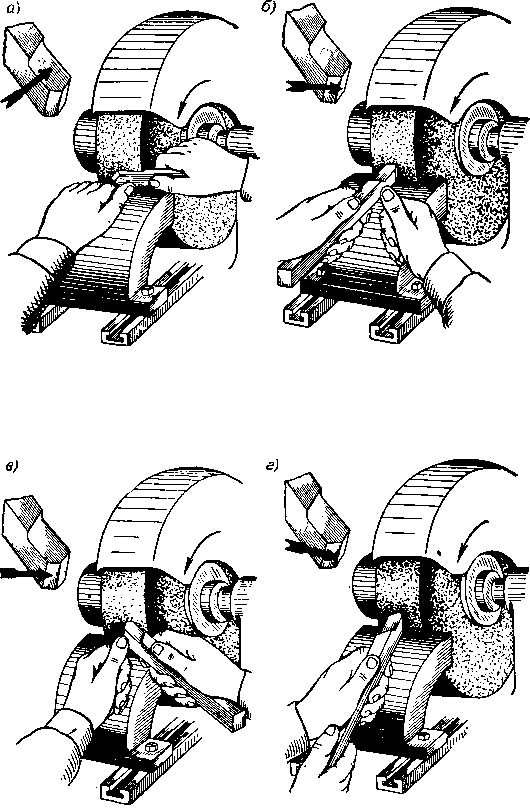

Изготовление резцов. Изготовление резцов производится в инструментальном цехе специальными рабочими. Поэтому ниже рассматриваются для общего ознакомления в самом сжатом виде лишь основные процессы изготовления резцов. Цельные резцы получают необходимую форму механической обработкой или ковкой. Придание резцу необходимой формы кузнечным способом всегда связано с понижением качества его материала — выгоранием полезных элементов, образованием трещин и т. д. Поэтому такой способ следует применять лишь в случае безусловной необходмости, и выполнять со строгим соблюдением всех правил ковки. Откованные резцы следует подвергать отжигу, уничтожающему внутренние напряжения в стали, образовавшиеся во время ковки. Для этого резцы нагревают до температуры отжига, соответствующей марке стали изготовляемого резца, после чего резец охлаждают в сухом древесном угле, золе или песке. Для закалки резца головка его нагревается до соответствующей температуры, затем резец охлаждается в какой-либо жидкости или на воздухе; после этого производится отпуск резца. Характер и продолжительность каждой из этих операций устанавливаются в зависимости от сорта стали. Резцы из углеродистой стали, нагретые до соответствующей температуры 760—800° в зависимости от марки стали), охлаждают в воде комнатной температуры. Для сообщения резцу вязкости его подвергают отпуску. С этой целью, как только головка охлаждаемого резца потемнеет, его вынимают из воды, очищают головку от окалины и ждут, пока она снова нагреется теплотой, оставшейся в неохлажденной части резца, до температуры, соответствующей данной стали и определяемой по цвету побежалости. Как только цвет побежалости, соответствующий данной температуре, дойдет до вершины резца, последний быстро охлаждают в воде. Резцы из быстрорежущей стали при закалке нагревают «ступенями»: сначала медленно нагревают до определенной температуры, затем быстро до следующей ступени температуры и только после этого быстро поднимают температуру нагрева до 1240—1300°. Охлаждение резца производится в масле или струе холодного воздуха. Для отпуска резца его нагревают, выдерживая в печи 3—4 часа, после чего охлаждают в масле или в струе воздуха. Материал резца улучшается, если отпуск производят 2—3 раза с выдержкой 1 час после нагрева. Отметим, что даже незначительное отклонение от определенных правил закалки резцов из стали марки Р9 существенно снижает их режущие свойства. Пластинки из быстрорежущей стали привариваются к стержню резца посредством различных порошков. Сварочный порошок накладывается слоем толщиной около 3 мм между пластинкой и стержнем резца. После этого резец помещают в печь или горн, где он нагревается до светло-красного цвета. Убедившись в том, что пластинка не сдвинулась, ударяют по ней один раз молотком для закрепления ее на месте. Затем резец снова помещают в печь и нагревают до температуры сварки, т. е. до светло-желтого, почти белого цвета и появления пузырей на пластинке. Вынув резец из печи, плотно прижимают пластинку к стержню под ручным прессом или легкими, но частыми ударами кузнечной кувалды (через гладилку). Охлажденный резец можно закаливать как цельный. При изготовлении наварных быстрорежущих резцов в больших количествах присоединение пластинок к стержням производят на электросварочном аппарате. Для присоединения металлокерамических пластинок служат различные припои, чаще всего электролитическая красная медь Ml. Для припайки пластинки нагревают стержень резца в ‘ первой из камер — электрической, нефтяной или газовой печи — до 700°, затем перекладывают его во вторую камеру, где нагревают до 900°. Вынув стержень из печи посыпают гнездо для пластинки бурой. Расплавленные шлаки счищают стальной щеткой и, уложив пластинку в гнездо, накладывают на нее припой и посыпают бурой. Затем резец помещают в третью камеру, температура в которой должна быть выше температуры плавления припоя. После того как припой расплавится, резец вынимают из печи, прижимают пластинку к стержню каким-либо острым предметом, например, острым концом напильника. Напаянный резец сразу же необходимо поместить на 2—3 часа в порошок древесного угля или в песок для медленного охлаждения. Припайку пластинок можно производить также на электросварочном аппарате или при помощи высокочастотных установок. Припаивание минералокерамических пластинок производится латунью Л-62. Этот процесс должен выполняться очень тщательно во избежание отскакивания пластинки иди ее растрескивания. Затруднения, возникающие при этом, обусловливают широкое применение державок для минералокерамических резцов, подобных показанной на рис. 2, б, и других конструкций. Заточка резцов. На некоторых заводах заточка резцов производится в централизованном порядке. Тем не менее каждый токарь должен уметь затачивать затупившиеся резцы. Заточка резцов — одна из самых опасных работ, выполняемых токарем. Если заточка производится всухую и у станка нет защитного стекла, токарю необходимо надевать специальные очки. При заточке резца надо стоять не напротив вращающегося круга, а несколько сбоку, чтобы в случае разрыва круга осколки его не задели рабочего. Подкладка, на которую опирается затачиваемый резец, должна быть установлена возможно ближе к шлифовальному кругу. Круг всегда должен быть в исправном состоянии и хорошо выправленным. Биение круга не допускается. Защитный кожух, закрывающий круг, всегда должен быть на месте. Заточка затупившихся углеродистых и быстрорежущих резцов производится на электрокорундовом круге зернистостью 60, твердостью С1—С2 или на круге зернистостью 80, твердостью СМ1—СМ2, с обильным охлаждением, чтобы не допускать нагрева резца. С этой же целью не следует слишком сильно прижимать резец к шлифовальному кругу. Окружная скорость шлифовального круга должна быть около 25 м/сек (не больше). Правильная последовательность заточки проходного резца показана на рис. 3, причем на рис. 3, а изображено положение резца относительно шлифовального круга при заточке передней поверхности, на рис. 3, б — при заточке главной задней поверхности, на рис. 3, в — при заточке вспомогательной задней поверхности, на рис. 3, г — при закруглении вершины резца. В такой же последовательности затачиваются резцы других типов — подрезные, расточные и т. д. После заточки резца, даже на мелкозернистом круге, на режущей кромке его остаются зазубрины, а задняя и передняя поверхности получаются недостаточно гладкими Во время работы эти зазубрины и неровности постепенно увеличиваются, что снижает режущие свойства резца и качество обрабатываемой поверхности. Поэтому заточенный резец следует заправлять абразивным бруском или доводить на вращающемся диске, поверхность которого покрыта грубой пастой ГОИ.

Рис. 3. Последовательность заточки проходного резца

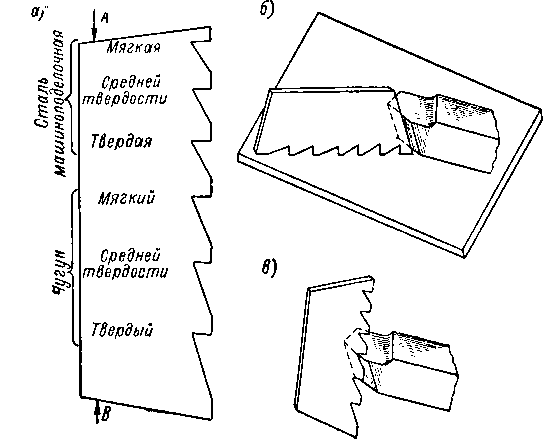

Материал доводочного диска — чугун средней твердости; его диаметр 200—250 мм, а скорость вращения 1—2 м/сек, считая по среднему диаметру рабочей поверхности. Резец необходимо располагать относительно круга так, чтобы круг «отрывал» пластинку от стержня. При доводке следует, слегка прижимая резец к диску, перемещать его по столу доводочного станка в направлении, перпендикулярном к оси вращения диска. Режущая кромка резца должна находиться на уровне центра вращения диска или немного ниже ее. Проверка правильности углов резца в простейшем случае производится шаблонами, подобными показанному на рис. 4, а. Наклонные стороны А и В шаблона составляют с его основанием (с правой стороной по рис. 4, а) углы, равные 90° — а, где угол а для стороны А равен, например, 8°, а для стороны В — 12°. Это дает возможность проверить на плите правильность заднего угла резца, как показано на рис. 4, б. Вырезы у основания шаблона сделаны с разными углами, равными углам заострения резцов, предназначенных для обработки различных материалов. Проверка этим шаблоном угла заострения резца показана на рис. 4, в. Шаблон следует располагать в плоскости, перпендикулярной к главной режущей кромке.

Рис. 4. Шаблон (а) для проверки углов резца и его применение при проверке заднего угла (б) и угла заострения (в) резца

Для проверки и измерения углов резцов пользуются также специальными универсальными приборами. Чистоту доведенных поверхностей резца и отсутствие на режущей кромке зазубрин проверяют при помощи лупы с 10—20-кратным увеличением. Заточка металлокерамических резцов производится в два приема. Для предварительной заточки рекомендуется применять круги из черного карбида кремния на керамической связке зернистостью 40—60 и твердостью М3—СМ1. Заточка под доводку производится на кругах из зеленого или черного карбида кремния на керамической связке зернистостью 60 и твердостью М3—СМ1. Круги твердостью М3 рекомендуется применять для заточки резцов из сплавов Т15К6, ВКЗ и Т30К4, а круги твердостью СМ1 — из сплавов ВК8, ВК6 и Т5КЮ. Для окончательной заточки применяются круги из того же материала и той же связки, но зернистостью 80—120 и твердостью СМ 1. Окружная скорость круга принимается равной 15 м/сек.

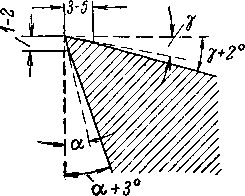

Рис. 5. Углы резца после его доводки

Затачиваемый разец необходимо располагать относительно круга так, чтобы круг прижимал пластинку к стержню, а не отрывал ее. Режущая кромка резца должна находиться на высоте центра круга или на 3—5 мм выше его. Для равномерного и правильного износа круга следует перемещать резец вдоль его рабочей поверхности. Чтобы при последующей доводке резцов можно было ограничиться образованием ленточки на задней и передней их поверхностях, а не доводить эти грани полностью, задний и передний углы резца при окончательной заточке делаются немного больше требуемых. Последовательность окончательной заточки такая же, как и для быстрорежущих резцов. При этом, однако, сохраняются углы, полученные при предварительной заточке, что дает возможность получить требуемые углы резца доводкой задних поверхностей его по ленточке шириной 1—2 мм и по ленточке шириной 3—5 мм — на передней поверхности. В состав пасты, обеспечивающей высокую производительность доводки, входят 60—70% шлифовального порошка (карбид бора зернистостью 270—325 или зеленый карборунд той же зернистости) и 40—30% парафина. Чтобы паста лучше удерживалась на доводочном диске, в нее следует прибавлять окись железа в количестве 5—10% от общего веса пасты. Размеры и материал доводочного диска, его окружная скорость и собственно процесс доводки металлокерамических резцов такие же, как и быстрорежущих. Заточка минералокерамических резцов производится на шлифовальных кругах из зеленого карборунда на керамической связке твердостью не свыше СМ1. При освоении процесса заточки этих резцов следует пользоваться кругами твердостью М2—М3. Зернистость кругов при предварительной заточке 46, при окончательной 60—80. Окружная скорость круга должна быть около 5 м/сек. Если заточка производится твердым кругом, окружная скорость его должна быть 2—4 м/сек. Во избежание растрескивания пластинки (от перегрева) заточку минералокерамических резцов следует производить с охлаждением (1—2-процентный раствор кальцинированной соды в воде). Доводка минералокерамических резцов производится на чугунном диске пастой из карбида бора зернистостью 200—300. Реклама:Читать далее:Токарно-винторезный станок модели 1А62Статьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|