|

|

Категория:

Токарное дело Приспособления для обработки сфер с поступательным движением резца имеют следующие разновидности: копировальные, шарнирно-стержневые и эксцентриковые с двумя независимыми суппортами. Наиболее распространенными приспособлениями являются копировальные. Принцип их работы основан на прямом или обратном перенесении на заготовку формы копира. Для каждой сферы изготовляют индивидуальный копир. По способу перемещения резца приспособления подразделяют на приспособления электрического, гидравлического, механического и ручного действия. Копировальное приспособление гидравлического действия представляет собой гидравлический суппорт, устанавливаемый вместо верхнего суппорта токарного станка. Копир крепится на задней бабке или станине. Суппорт взаимодействует с копиром при помощи золотниковой следящей системы. Основными частями суппорта являются насос, цилиндр, щуп (устройство для установки копира не показано). Автоматическое продольное перемещение резца осуществляется от ходового валика, а поперечное производится гидравлическим суппортом, в котором цилиндр имеет возможность перемещаться относительно штока поршня, закрепленного неподвижно.

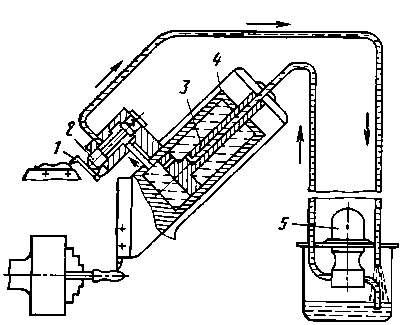

Рис. 1. Схема гидросуппорта в верхней и нижней полостях цилиндра

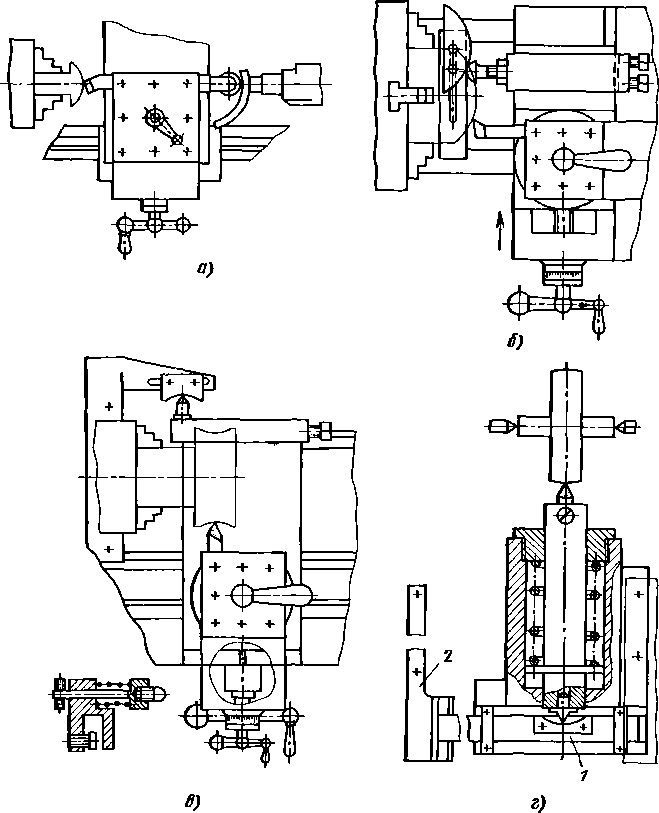

При работе гидравлической системы масло от насоса подается по каналу в штоке в цилиндр, в котором верхняя полость сообщается через отверстие в поршне с нижней полостью, и далее по соединяющему каналу в кольцевое сечение золотниковой системы, затем через трубопровод сливается в бак. Золотником регулируется зазор в кольцевой выточке для прохода масла. Давление масла уравновешивается, и суппорт относительно штока при этом неподвижен. Такое положение суппорта соответствует обработке цилиндрических поверхностей. При переходе от обточки цилиндра к подрезке торца или к подъему на копире сферической или другой фасонной поверхности рычаг щупа отклоняется и щель в золотниковой полости увеличивается. Вследствие этого давление в нижней полости цилиндра падает и суппорт начинает отходить вместе с резцом. Это движение образует профиль обрабатываемой поверхности, форма которого соответствует форме копира. В приспособлениях, показанных на рис. 2, а, б, в, резец закреплен в резцедержателе токарного станка, а копир — в пиноли задней бабки или на станине. В приспособлении, показанном на рис. 53, в, винт поперечной подачи суппорта отсоединен и суппорт вместе с хомутом и щупом постоянно прижимается к копиру пружинным толкателем или грузом, повешенным на тросе, перекинутом через блок. При настройке приспособления, показанного на рис. 2, а, б, необходимо установить копир, ролик и резец так, чтобы точка касания ролика на кривой копира совпадала с идентичной точкой касания резца. Приспособление, показанное на рис. 2, г, закреплено в резцедержателе токарного станка. Копирная планка соединена с кронштейном, закрепленным неподвижно на станине. Принцип работы копировальных приспособлений механического действия состоит в том, что перемещение инструмента в одном направлении осуществляется механизмом подачи, в другом — копиром. Резец описывает кривую, соответствующую образующей сферы.

Рис. 2. Приспособление с копиром, установленным в пиноли задней бабки (а), с боковым копиром (б), с задним копиром (в) и для точения сфер, закрепленное на суппорте (г)

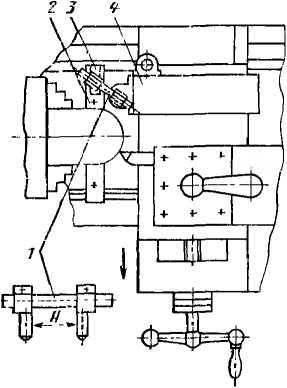

Применяют копировальные приспособления и ручного действия, в которые вместе» ролика (тупа) устанавливают индикатор, скользящий по копиру. При включении механической подачи рабочий вручную подает суппорт с резцом, сохраняя стрелку индикаторе в одном положении. Копировальные приспособления обеспечивают довольно высокую производительность обточки сферических поверхностей благодаря достаточной жесткости крепления резца. Наличие автоматической подачи обеспечивает получение малой шероховатости поверхности. Недостатком их является сложность изготовления копира и невозможность его регулирования для получения сфер различного размера, а также сложность настройки для получения точных сфер. Кроме того, копировальным приспособлениям присуши все недостатки, свойственные приспособлениям с поступательным движением резца. Приспособление с поступательным движением резца шарнирно-стержневого типа показано на рис, 54. На направляющих станины закреплена балка со стойкой, имеющей отверстие под вилку. На поперечном суппорте установлен хомутик с отверстием под вилку. Вилка связывает суппорт с балкой. Ее два стержня передвигаются по валику и настраиваются на требуемый радиус обрабатываемой сферы. П.кгронка производится путем измерения расстояния Н. В некоторых приспособлениях такого типа применяют вместо вилки серьгу с отверстиями, расстояние между которыми равно радиусу обрабатываемой сферы. Серьга своими отверстиями устанавливается на стержни, закрепленные на балке и хомуте.

Рис. 3. Приспособление шарнирностержневого типа

Настройка приспособления для обточки сферы заключается в установке параллельности между осью соединительного валика вилки и линией, проходящей через вершину резца и центр сферы. Рассмотрим один из приемов такой настройки. При освобожденном хомуте перемешают продольный суппорт в сторону передней бабки до тех пор, пока соединительный валик серьги не встанет под прямым углом к оси шпинделя. В станке закрепляют валик или фланец. К образующей валика или фланца подводят до касания вершину резца. Зная радиус сферы и диаметр валика или фланца, рассчитывают перемещение поперечного суппорта для установки резца в нужное положение. На эту величину перемещают суппорт и закрепляют хомут. Врезание производится при перемещении верхнего суппорта. Включают поперечную подачу, вилка, поворачиваясь, тянет продольный суппорт, а резец обтачивает сферу. Для обработки выпуклых сфер приспособление устанавливают с левой стороны суппорта, а для обработки вогнутых сфер — с правой стороны. При обработке сфер на роликах, шкивах, червячных шестернях и других подобных деталях шарнирностержневое приспособление монтируют с задней стороны суппорта. Стойку закрепляют на кронштейне, а винт подачи поперечного суппорта отсоединяют. Обточку сферы производят при подаче суппорта самоходом. Такие приспособления имеют ряд достоинств: они просты по устройству, технологичны в изготовлении, работают с большими режимами резания, допускают регулировку радиуса сферы. Однако настройка их для получения точной сферы довольно сложная, и не обеспечивается обработка сфер радиусом менее 40 мм. Угол поворота вилки, при котором она может тянуть суппорт, не более 60… 70°. Этим углом ограничивается часть поверхности сферы, которую можно обработать с помощью приспособления шарнирно-стержневого типа. Эксцентриковое приспособление с двумя независимыми суппортами с поступательным движением резца состоит из основания с верхним корпусом, Основание закрепляется на место верхнего суппорта токарного станка. В корпусе смонтирована червячная шестерня с пазом, имеющим форму «ласточкина хвоста». В пазу установлена гайка. Суппорты смонтированы на корпусе и могут перемещаться перпендикулярно друг к другу. Они связаны с червячной шестерней пальцем. На конце суппорта имеется резцедержатель.

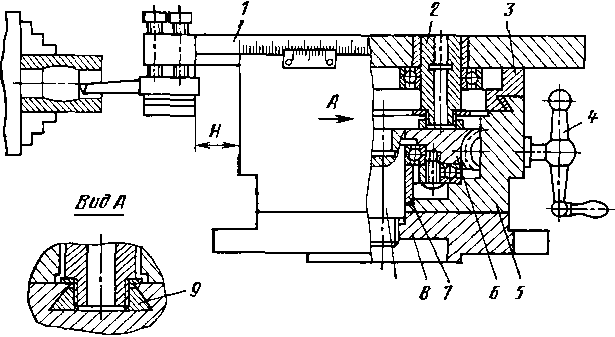

Рис. 4. Эксцентриковое приспособление с двумя независимыми суппортами

При вращении рукоятки вращается червячная шестерня совместно с эксцентрично установленным пальцем, который, будучи соединенным с нижним суппортом через подшипник и с верхним суппортом через бронзовую втулку, перемещает оба суппорта в соответствующем направлении, а вершина резца, закрепленного в резцедержателе, описывает кривую по радиусу сферы. Радиус сферы равен эксцентриситету между осями червячной шестерни и пальца. Настройка приспособления на радиус сферы осуществляется с помощью нониуса или измерения расстояния Н смещением гайки вместе с пальцем по пазу червячной шестерни. При помощи такого приспособления можно обрабатывать сферы любой конфигурации — как выпуклые, так и вогнутые радиусом 0 … 50 мм. Вместе с тем оно сложно в изготовлении, имеет ручную подачу с поступательным движением резца. Получаемая сфера, как правило, имеет искаженную геометрическую форму, так как на участках, где один из суппортов меняет направление движения, вершина резца начинает двигаться не по окружности из-за зазоров в соединениях, а по какой-то неправильной кривой. Величина этого искажения зависит от точности подгонки движущихся деталей. Полностью же исключить зазоры нельзя, так как необходимо обеспечить скольжение между перемещающимися деталями. Реклама:Читать далее:Приспособления с вращательным движением инструментаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|