|

|

Категория:

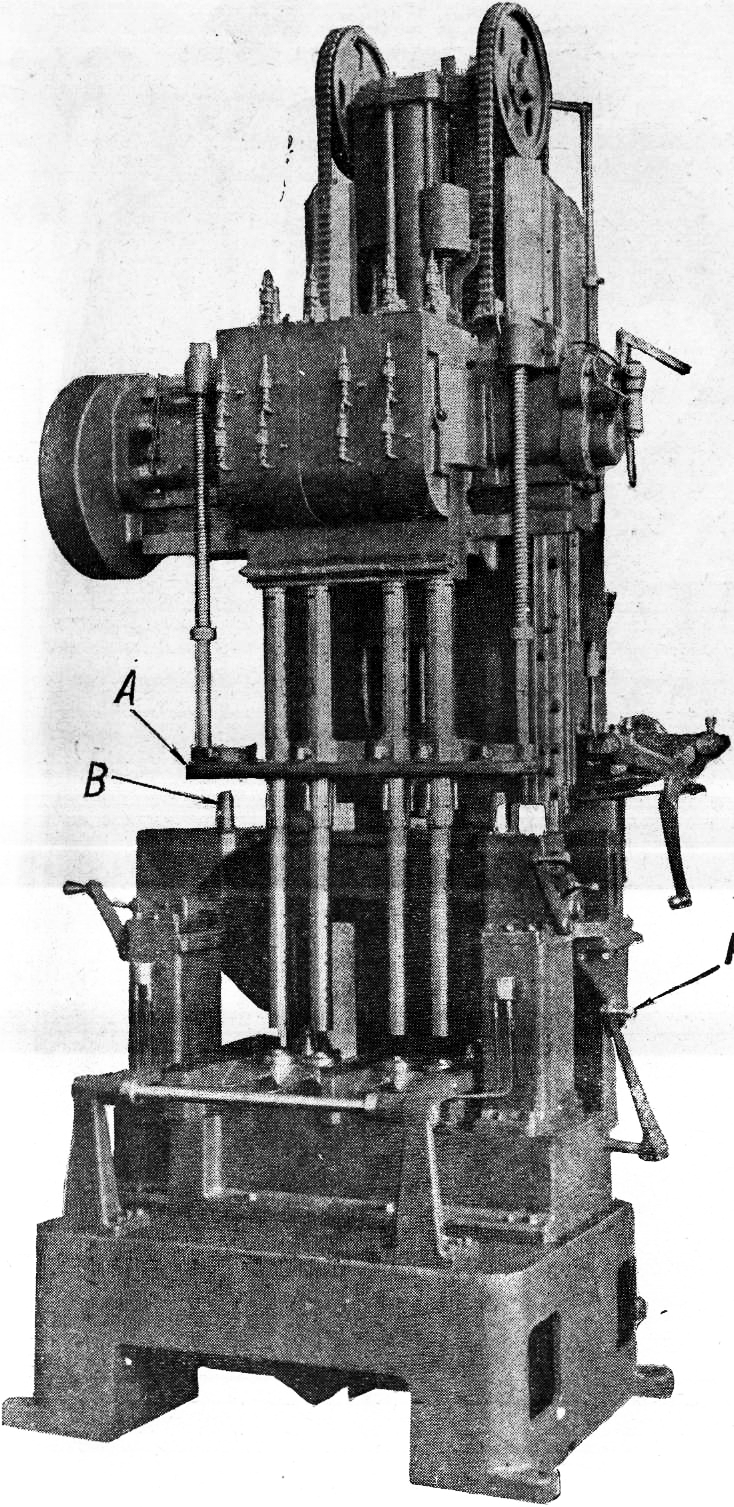

Проектирования технологических процессов В рассматриваемом виде производства эти станки особенно нас могут интересовать на двух весьма важных операциях: расточка отверстий цилиндров блока и отверстий для подшипников коленчатого и кулачкового валиков в блок-картере (или верхнем картере) мотора. Расточка отверстий цилиндров, а также и дальнейшее их развертывание в современной практике автомобильных заводов производится почти исключительно на многошпиндельных, расточных станках специального назначения, обычно вертикальных, с 4, 6 или 8 шпинделями. На рис. 1 изображен такой станок фирмы Moline Tool Сo с гидравлической подачей и сквозными расточными оправками для их направления в особых втулках, помещенных в неподвижном столе станка. Кроме этого, расточные оправки направляются с другой стороны (вверху) направляющими втулками, помещенными в кондукторной плите А, садящейся при опускании шпиндельной головки на штифты Б перед началом процесса резания. Обращаем внимание на устройство расточных оправок, имеющих в данном случае только 2 резца. Однако считать такую конструкцию для развертывания отверстий цилиндров безусловно необходимой не приходится, она лишь несколько облегчает станок. Модель под названием «HOLE HOG» № 13 с гидравлической подачей, мотором в 26 л. е., обрабатывающая одновременно 2 блока. Расточка производится не всех отверстий одновременно, а через одно. Таким образом за каждый ход головки получается 1 блок. Производительность этих станков на предварительной расточке 30 блоков в час при материале и инструменте, допускающем число оборотов до 30 в минуту и подачу — 4,76 мм на оборот (данные фирмы). Указанная конструкция делает станок очень жестким и стабильным, что для данных операций играет особо важную роль. Подача блоков и вынимание, производится путем продвигания их с рольганга (подводящегося к левой стороне станка) в станок и затем снова на рольганг (примыкающий к правой стороне станка). Зажим блока производится четырьмя рычагами, действующими через тяги от общего вала внизу и рукоятки К. Базировка блоков во всех приведенных примерах производится на стальных пластинах стола (к которым блок после его окончательной установки и прижимается) и установочных шпильках.

Рис. 1. Станок для расточки цилиндров фирмы Moline. Способ установки заключается в том, что блок продвигается до упора (чем он уже нагрубо и базируется), затем поворотом особой рукоятки поднимаются установочные шпильки, которые благодаря заостренным концам легко попадают в базирующие отверстия блока, этим блок окончательно базируется в станке. После этого зажимами различного рода блок прижимается к столу (вернее, к вставленным в него каленым пластинам). В отношении расточки отверстий подшипников коленчатого и кулачкового вала надо сказать, что эти операции почти всегда обслуживаются расточными станками особого назначения или, по крайней мере, станками специализированными. Рыночные горизонтально-расточные станки в своем обычном виде в автопроизводстве применяются чрезвычайно редко, разве лишь в мелкосерийных производствах. Операция окончательной расточки этих отверстий весьма ответственная, так как, помимо правильности размеров отверстий, должен быть выдержан в очень узких пределах размер расстояния между центрами (или осями) отверстий. Если этот размер не будет выдержан в пределах допусков, то либо будет невозможно поставить распределительные шестерни, либо у них между зубьями получится-недопустимый зазор — «игра». Поэтому обычно последняя расточка делается сразу обоих отверстий (или больше, если таковые имеются в блок-картере) на двух-шпиндельном (или трех-, четырех- и пятишпиндельном) горизонтально-расточном станке специального назначения (фирм: Barnes, Foot-Burt, Rsed-Prantice, Hamilton и др.). Станок снабжен пневматическим зажимным приспособлением, гидравлической подачей и отдельным мотором на головке шпинделей. Предварительная и окончательная расточки обычно производятся на одинаковых, станках, соответственно настроенных и снабженных надлежащими расточными инструментами. Расточка этих отверстий не всегда выполняется одинаковым методом; это зависит от материала и конструкции картера, от конструкции подшипников коленчатого вала: со вкладышами или заливкой баббитом, а также и от того, имеются ли в отливке отверстия для кулачкового вала, и других условий. В случае чугунного блока картера половинки отверстия для коленчатого вала в картере обрабатывают часто фрезерами еще до постановки крышек, а отверстия для кулачкового вала сверлят за 2 раза (сверление и рассверливание) на горизонтально-сверлильном двухстороннем станке (специального назначения). Затем развертывается предварительно отверстие кулачкового вала на горизонтально-расточном станке, также большей частью специального назначения. Пример (обработка на заводе Форд): отверстие кулачкового вала проходится снаг чала резцом со скоростью 24,5 м/мин и подачей в 0,6 мм на оборот, а затем — разверткой с ручной подачей, Точность на диаметр отверстия—0,025 мм. Для облегчения усвоения и для повторения изложенного раздела о методах токарной обработки приводим в конце кииги схематическую их сводку. Реклама:Читать далее:Выбор режима резания при токарных работахСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|