|

|

Категория:

Столярные работы Далее: Ремонт дверей Для сборки отдельные детали дверных полотен должны поступать в законченном виде — обработанными по сечению, заданной длины, с шипами и проушинами; в стоемных брусках, кроме того, должны быть гнезда для средников. Верхние узлы вяжут в прямой открытый шип, а нижние в прямой шип впотемок. Сначала дверь с филенками собирают насухо. Затем в одну из боковых обвязок последовательно ставят поперечные бруски и насаживают вторую боковую обвязку. Проверив правильность сборки, вынимают одну боковую обвязку и в пазы обвязок и средников вставляют филенки. Филенка должна входить в паз, не достигая дна паза на 2 мм на каждую сторону для того, чтобы филенки при разбухании свободно расширялись. При необходимости прострагивают кромки филенок и зачищают паз обвязки. Затем насаживают на шипы снятую боковую обвязку и проверяют правильность сборки угольником и по диагонали (с угла на угол); проверяют плоскость полотна и устраняют перекосы, если они имеются. После предварительной сборки и пригонки всех частей окончательно собирают дверь на клею. Для этого осторожными ударами киянки (через прокладку) сбивают бруски с шипов примерно на 2/з их длины и смазывают шипы и гнезда клеем. Затем насаживают бруски обратно, зажимают в ваймах, окончательно закрепляют шиповое соединение нагелями и заколачивают клинышками на клею в торцы шипов средних и нижних соединений. После закрепления нагелями полотно вынимают из ваймы, дают схватиться клею, зачищают двойным рубанком, шкуркой и пригоняют к коробке. При массовом изготовлении деталей дверей выполняют опытную сборку только одного экземпляра дверного блока, чтобы проверить правильность изготовленных и применяемых приспособлений, инструмента, а также разработанной технологии изготовления. Другие блоки собирают без предварительной сборки. Сборка дверных полотен на многих деревообрабатывающих предприятиях обычно производится вручную, сжатие — при помощи клиньев или винтовых сжимов. На некоторых предприятиях для сборки применяют механические ваймы, сжимающие дверные полотна только по ширине. При этом также вручную выполняется предварительная пригонка брусков и сборка дверных полотен.

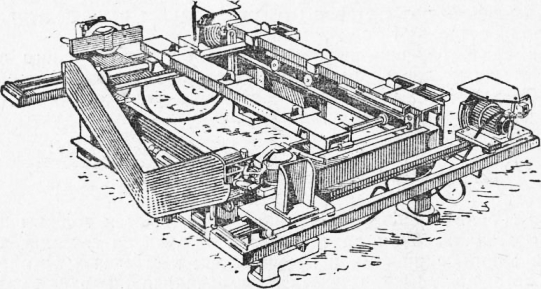

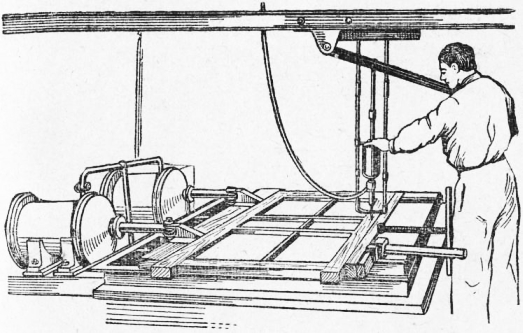

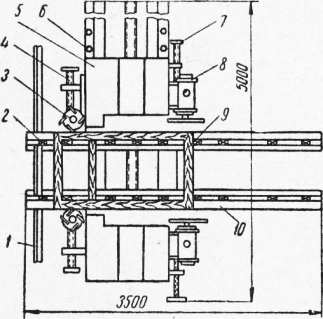

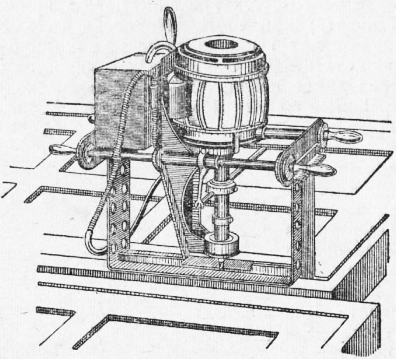

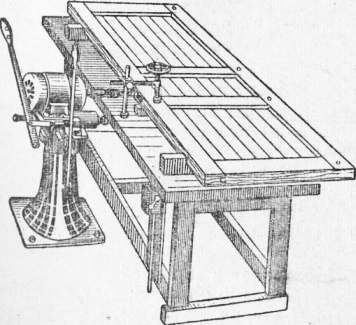

Рис. 1. Вайма дверная Такой способ сборки малопроизводителен, требует напряженного физического труда и не обеспечивает надлежащего качества изделия. Для увеличения производительности при сборке дверных полотен применяется механическая четырехсторонняя дверная вайма. Вайма сжимает полотна, соблюдая правильную геометрическую форму, и позволяет осуществлять обрезку припусков по длине стоемных брусков полотна до проектного размера, с зачисткой кромок. Для этой операции вмонтирован на станине электрорубанок. Вайма состоит из сварной станины с подвижной кареткой, которая движется между режущими инструментами; для обрезки дверного полотна по длине на раме ваймы смонтированы дисковые электропилы. Производительность ваймы 450—500 м2 дверных полотен в смену. Гидравлическая вайма изображена на рис. 2. Пресс гидравлической ваймы снабжается водой из производственного водопровода. Над ваймой устанавливают радиально-сверлильный станок, которым высверливают гнезда для нагелей в собираемых изделиях. Предварительно собранное и промазанное дверное полотно укладывают на стол ваймы вплотную к неподвижной опорной балке. Затем включают гидравлический пресс, который через уложенную на ролики подвижную балку сжимает изделие. Высверлив гнезда и забив нагели в изделие, выпускают воду из цилиндра пресса, и тогда поршень возвращается в свое первоначальное положение.

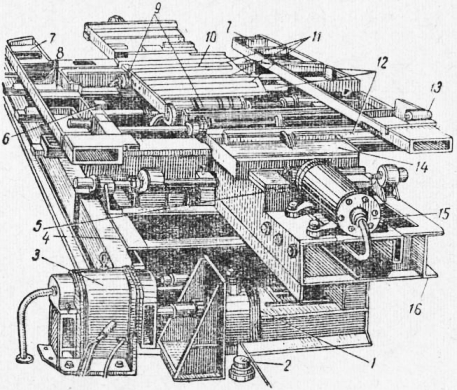

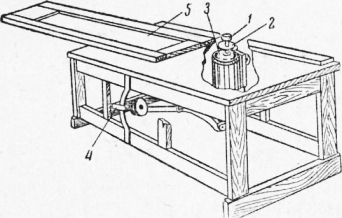

Рис. 2. Гидравлическая вайма для сборки столярных изделий Гидравлическая вайма ВДГ с четырехсторонним обжимом для сборки дверных полотен изображена на рис. 3. Ее устанавливают на автоматической поточной линии сборки и обработки дверных полотен, но вайма может быть использована как самостоятельная сборочная вайма на предприятиях, изготовляющих двери. Гидравлическая вайма состоит из станины со столом, продольных линеек с фиксаторами, цилиндрами и валом, поперечных линеек, подъемных роликов и гидравлической системы. Фиксаторы направляют положение брусков, обеспечивая вход шипов в гнезда. Все узлы ваймы монтируют на станине, а бак для масла, электродвигатель и насос — непосредственно на полу. Линейки можно переставлять и тем самым обеспечивать сборку дверных полотен всех разхмеров. Движение линеек и обжим вертикальных брусков дверного полотна осуществляется при помощи цилиндров. Для съема с ваймы собранного дверного полотна служат подъемные ролики, смонтированные на четырех рычагах, закрепленных на валу. Валы соединены с цилиндром, при помощи которого поднимаются ролики. В зависимости от ширины собираемого дверного полотна переставляют и ролики. При повороте валов рычаги с роликами поднимаются и приподнимают дверное полотно.

Рис. 3. Гидравлическая вайма ВДГ: Гидравлическую вайму обслуживают двое рабочих. Один из них управляет ваймой, обеспечивая последовательный пуск, а второй следит за уложенными деталями, выправляя положение брусков и филенок легкими ударами молотка. Вертикальные бруски обвязки укладывают на продольные линейки и надвигают крайними гнездами для шипов на штыри пружинных откидных фиксаторов. Верхний и нижний поперечные бруски обвязки укладывают с намазанными клеем шипами на поперечные линейки, а средние бруски (вертикальные и горизонтальные) помешают в специальные гнезда, образованные сменными ограничителями стола ваймы. На сменные опорные фиксаторы стола ваймы укладывают филенки. Bo время раскладывания брусков и филенок рычаг управления золотником ставят в положение, при котором электродвигатель выключен, линейки раздвинуты и ролики опущены. По окончании раскладки брусков рычаг переводят в положение, при котором происходит сжим поперечных линеек, а затем рычаг переводят для сжима продольных линеек. После четырехстороннего обжима дверного полотна сверлят отверстия для нагелей, намазывают их клеем, забивают нагели и клинья, а рычаг управления переводят в положение для разжима линеек.

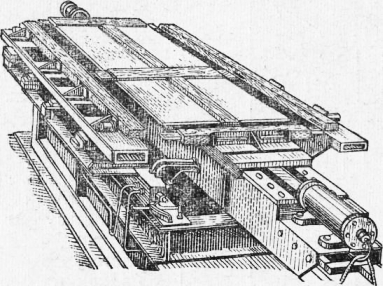

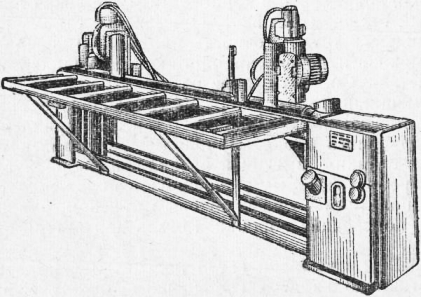

Рис. 4. Положение брусков и филенок дверного полотна перед сборкой По возвращении линеек в прежнее свободное положение рычаг управления переводят, чтобы ролики поднялись, дверное полотно снимают с ваймы, а затем рычаг управления переводят в первоначальное положение для следующей сборки. Применение гидравлической ваймы ВДГ улучшает процесс сборки дверных полотен, устраняет предварительную сборку их и обеспечивает высокое качество собираемых дверных полотен за счет четырехстороннего сжима и надежной фиксации брусков. Производительность труда при этом значительно повышается, так как сборка производится всего 2—4 мин. Привод рабочих и вспомогательных механизмов в вайме гидравлический. Этот привод имеет значительные преимущества по сравнению с приводами других вайм, как, например, пневматическими. Все механизмы управляются одной рукояткой, силовые элементы устройства несложны и компактны, в работе вайма бесшумна и обеспечивает плавное сжатие и регулирование давления. Для обработки деталей дверей на одном предприятии Министерства строительства РСФСР применяется универсальный станок. На этом станке производится зарезка шипов и проушин, прифальцовка деталей по периметру, вгонка в коробки. Станок имеет две тумбы, на которые установлено по два электродвигателя МД-2 и ААД-З. Горизонтальные электродвигатели марки МД-2 с пильными дисками служат для точной приторцовки деталей и изделий. На шпинделе вертикальных электродвигателей МД-3 устанавливаются наборные шипорезные проушечные диски и ножевые головки, которые служат для прифальцов-ки и вгонки изделий по периметру в коробки створок оконных переплетов, дверных полотен балконных блоков и т. п. Вертикальные электродвигатели смонтированы так, что ножевая головка может быть подведена к конвейеру подачи. Правая тумба передвигается по направляющим при помощи винта с ленточной резьбой через редуктор. Горизонтальные и вертикальные электродвигатели вместе с режущими инструментами передвигаются на нужное расстояние винтами штурвалов. Движение конвейера подачи производится при помощи цепи через звездочки и общего вала — через редуктор. Таким же образом происходит и поперечная прифальцовка и вгонка изделий в коробки по периметру, но для этого необходимо правую передвижную тумбу передвинуть на длину створки винтом через редуктор. Изделия прижимаются специальным устройством. На этом станке можно вгонять и прифальцовывать любые оконные створки по ГОСТ для гражданского и промышленного строительства. Наладка станка очень простая, и столяр 3-го разряда затрачивает на нее до 15 мин.

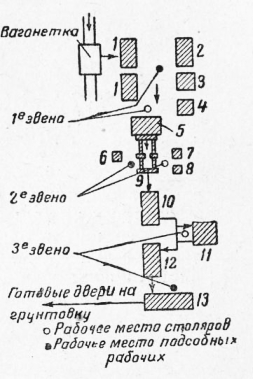

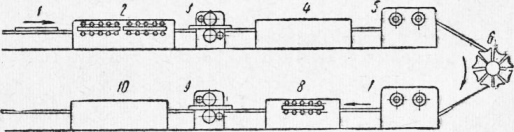

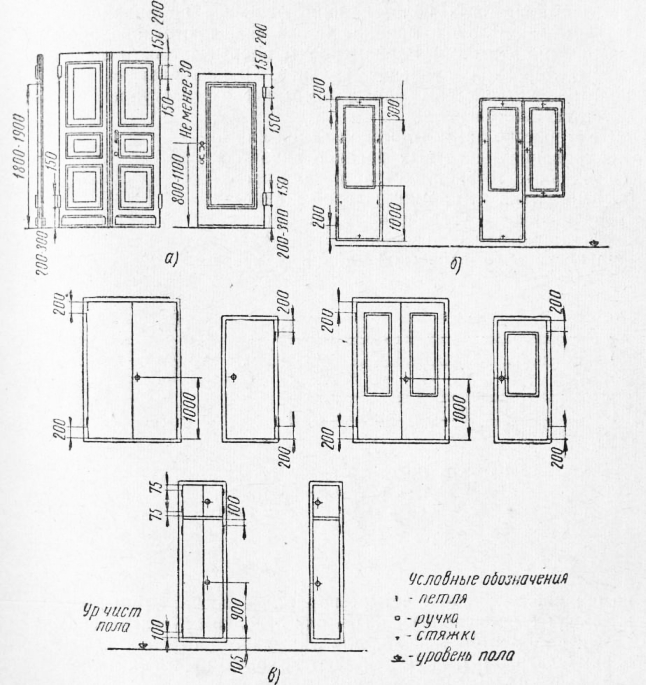

Рис. 5. Универсальный станок для обработки дверей: Длина станка 5000 мм, ширина 3500 мм, вес станка 2500 кг, скорость подачи 10 м/мин, высота прижимного устройства 1100 мм. Такая вгонка и прифальцовка деталей улучшает качество обработки и повышает в 10 раз производительность труда. Установка (вгонка) дверного полотна в коробку заключается в пригонке дверного полотна к коробке, навеске его на установленные полупетли и зачистке провесов. В двухпольных дверях перед вгонкой их в коробку отбираются фальцы на форматном или фрезерном станке, после чего дверные полотна складывают вместе и обычным путем устанавливают их в коробку, допуская зазор в местах створа в 2 мм. Зазор перекрывается штапиками, установленными на клею и шурупах. Производят установку дверных полотен в коробки на специальном столе, тщательно подгоняя их к четвертям коробки. Сборка дверных полотен производится также поточным способом. Порядок сборки показан на рис. 6. Влажность древесины в готовых изделиях должна быть: для филенок дощатых щитовых дверей 9%; для дверных полотен (кроме щитов и филенок), подоконных досок 12°/о; для коробок наружных дверей 18%; для коробок внутренних дверей и фрамуг 15%; для шкантов и нагелей 7%. Применение поточного метода сборки дверных полотен значительно повышает производительность труда. Автоматические линии для лакирования фанерованных дверей и паркетных досок установлены на деревообрабатывающих комбинатах «Главмоспромстройматериалы». Нанесение лака производится вальцами на предварительно нагретые полотна дверей. Вальцы обеспечивают заданную толщину покрытия и экономное расходование лакокрасочных материалов. Сушка лакового покрытия происходит за счет распространения тепла от нагретой древесины к поверхности пленки. Сушка протекает очень быстро и не дает образования пузырьков. Процесс отделки дверей состоит из предварительного нагрева, грунтовки, сушки, чистки и шлифовки, переворачивания двери на другую сторону, чистки и шлифовки другой стороны, нанесения лака и сушки. На кромки дверей наносится лак при помощи распылительных пистолетов. Работа автоматической линии показана на рис. 7.

Рис. 6. Схема поточной сборки дверей:

Рис. 7. Автоматическая линия для лакирования фанерованных дверей: После пуска линии дверное полотно укладывается на транспортерное устройство вручную, а затем рабочий процесс производится автоматически. Специальное устройство складывает дверные полотна на подающий стол откуда полотна поступают в нагревательную печь, оборудованную излучателями инфракрасного света и имеющую температуру 410°. Размещаются в нагревательной печи по длине два дверных полотна. Продолжительность нагрева равна 64 сек., а скорость их движения в печи 3,75 м/мин. Из нагревательной печи дверные полотна с температурой поверхности 105° поступают к лаконамазывающей машине, которая и производит двухстороннюю грунтовку полотна. Рабочим органом машины служит обрезиненный валик с рифлением и достаточно высокой жесткостью. За счет полученного в нагревательной печи тепла дверное полотно высушивается в специальном канале в течение 40 сек. После сушки оно проходит двухвальцовый щеточно-шлифовальный станок, после чего переворачивается на специальном устройстве и шлифуется на втором шлифовальном ставке. Затем дверное полотно нагревается во второй нагревательной печи при температуре 320 °С в течение 32 сек. и поступает в лаконамазывающую машину и после лакирования загружается на 60 сек. в сушильный канал.

Рис. 8. Схема разметки и установки дверных приборов: Распылительные пистолеты включаются и выключаются держателями дверных полотен, двигающимися по опорной шине. Вальцы лакирующей машины также включаются проходящими дверными полотнами. Равномерность покрытия лаком достигается регулировкой давления вальцов. Поворачиваются дверные полотна устройством при автоматическом поступлении соответствующего сигнала. Устройство автоматической линии для лакирования паркетных досок отличается лишь отсутствием пистолетов для распыления лака на кромки изделий и переворачивающего устройства. Для более эффективного использования производительности автоматической линии в нее по ширине загружают четыре паркетные доски. Эти линии также могут быть использованы и для отделки других плоских деталей—элементов мебели, для укрывистой отделки нефанеро-ванных дверей и т. д. Линии дают высокую производительность: 110 дверей или 250 м2 паркетных досок в час.

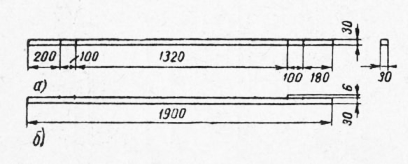

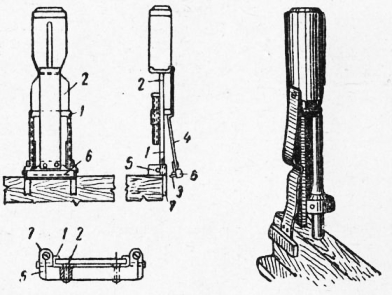

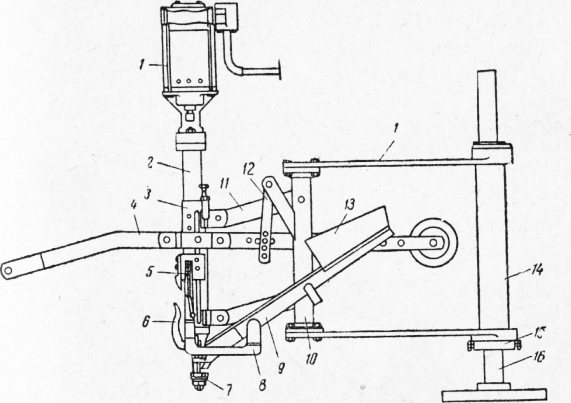

Рис. 9. Шаблон Займака для разметки петель в дверных полотнах: После пригонки дверей их навешивают в коробку, затем врезают и ставят приборы с соблюдением той же последовательности и правил, что и при навешивании переплетов на оконные коробки. Для разметки петель в дверном полотне можно пользоваться шаблоном М. В. Займака. Шаблон представляет собой деревянную рейку длиной 1900 мм, сечением 30X30 мм, в которую с отступом от ее концов на 180—200 мм врезаны две пары стальных пластинок из ножовочного полотна. Зазубренные края пластинок выступают над поверхностью рейки на 5 мм. Уложив рейку на кромку дверного полотна пластинками вниз, ударом молотка по рейке размечают петли и затем стамеской выбирают для них гнезда. Значительно облегчается врезание петель при помощи петлеврезателя конструкции Б. К. Нечунаева. Петле-врезатель служит для выборки гнезд под петли без разметки. Он состоит из двух резцов. Одним резцом является стамеска, по ширине равная длине петли. Лезвие ее снабжено двумя боковыми заостренными заплечиками, по длине равными глубине гнезда (толщине петли). Сбоку от этого основного резца на гибкой пружинной пластинке прикреплен второй резец. Пользуются им тогда, когда подрезанный основным резцом слой древесины нужно подрубить. Для получения гнезда налаженный на соответствующий размер пет-леврезатель ставят на край бруска и ударами молотка заглубляют в древесину, подрезая ее без отколов. Для врезки петель без разметки одновременно в коробке и бруске двери применяется переносный станок. Применение станка повышает производительность труда, точность прирезки и совершенно исключает возможность перекосов, часто встречающихся при обычной врезке петель. Состоит станок из электродвигателя и вертикально перемещающегося рукояткой сверлильного шпинделя. Станок движется по направляющим штангам параллельно продольной оси дверного блока. Направляющие штанги являются частью рамки станины, имеющей на нижней опорной плоскости специальные ребра, которыми фиксируют положение станка в щели между полотном двери и боковым бруском, одновременно упирая его в поперечину коробки. Гнезда для петель высверливают сверлом. Станок СВГ для выборки гнезд под петли имеет станину, состоящую из двух соединенных между собой стяжками тумб. На станине смонтированы приемный стол, колонки и суппорты с долбежными головками. Передвижение суппортов производится цепной передачей и парой конических шестерен. Для установки детали на приемном столе имеются упоры — ограничители и стойки прижимов. Для выборки гнезд в широких изделиях имеется прикрепленный к приемному столу откидной стол.

Рис. 10. Стамеска-петлеврезатель Нечунаева:

Рис. 11. Переносный станок для врезки дверных петель Подача и обратный ход долбежной головки производится гидроприводом, расположенным в правой тумбе станка. Электроаппаратура размещена в нише станка. Управление находится с фронтальной стороны станка в удобном для работы месте. Наибольшая длина обрабатываемого материала 2300 мм; наибольшая ширина 800 мм; наибольшая толщина 180 мм; наибольшая длина обрабатываемого гнезда 125 мм; наибольшая ширина 35 мм; вес станка 950 кг. Этот станок имеет преимущество перед ранее выпускавшимися в том, что гидроприводом осуществляется перемещение долбежных головок и зажим детали.

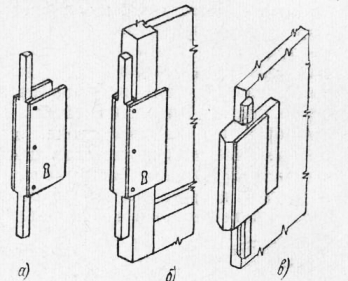

Рис. 12. Станок СВГ для выборки гнезд под петли Замок врезают на высоте 0,9 м в притворной брусок открывающегося полотна, но так, чтобы гнездо не пришлось против средника. Гнездо для замков размещают по шаблону конструкции И. В. Кусова. Для сверления гнезд под замки на большом деревянном столе устанавливают электродвигатель со сверлильным патроном, действующим по принципу горизонтального сверлильно-пазовального станка. Для выборки гнезд под замки СУ-1 треста «Мосэнергострой» применяется электро-долбежник И-1, переоборудованный по предложению слесарей Б. Кулемина и И. Би-лущенко. Для модернизации долбежника удаляется подъемный механизм с рычагами и другими деталями, а; направляющая фрезерная линейка укорачивается примерно на 1/3 длины. Затем рабочую цепь инструмента закрывают кожухом на высоту, равную глубине выдалбливаемого гнезда. Для долбления же гнезд небольшой глубины, например под оконные приборы, к нижней части кожуха прикрепляют съемную стойку. После сверления гнезда врезают замок по контуру личинок и электродрелью завинчивают шурупы.

Рис. 13. Шаблон Кусова для разметки гнезд под дверные замки:

Рис. 14. Станок для сверления гнезд под замки При врезке шпингалетов в брусках обвязки двери нужно выбрать два паза разной глубины и ширины — один для корпуса шпингалета, другой для внешней личинки. Станок для выборки пазов под шпингалеты изображен на рис. 15. Режущие инструменты нужных профилей последовательно насажены на вал электродвигателя. Для выборки паза личинки используют фрезу, а для выборки паза корпуса шпингалета — «пьяную» пилу. Электродвигатель, укрепленный на скользящем суппорте под крышкой стола, поднимается и опускается до определенного уровня рычагом с фиксатором, и этим вводится в действие режущий инструмент. Затем дверное полотно обрабатываемой кромкой продвигают вдоль линейки до упоров. Когда первый паз выбран, полотно отодвигают от линейки, вводят в действие вторую фрезу и обрабатывают второй паз. При постановке приборов шурупы завинчивают электрифицированным инструментом. Для завертывания шурупов применяется станок, изображенный на рис. 534. На верху станка установлен электродвигатель с редуктором мощностью 0,49 кет. Конический хвост шпинделя входит в соответствующее гнездо электродвигателя. Шпиндель делает 428 об/мин. В магазин засыпают шурупы необходимой длины и определенного диаметра. По спаренным шинам от легкого перемешивания шурупы скользят к завертывающей головке. Собачка открывает скобу, через которую пропускается к завертывающей головке только один шуруп. Три кулачка головки удерживают шуруп в вертикальном положении, и к концу завертывания они раздвигаются. Для каждого диаметра шурупа нужна специальная сборная головка. При нажиме на рычаг опускается шпиндель. Одновременно с этим под шпиндель необходимо подвести отверстие петли, куда должен быть завернут шуруп. Завертка, являющаяся продолжением шпинделя, своим торцовым шлицем входит в прорезь головки шурупа и его вращает. Опусканием рычага 4 еще ниже шуруп через петлю завертывается в дверь.

Рис. 15. Станок для врезки дверных шпингалетов: На рычаг следует нажимать плавно и не сильно, чтобы завертка, когда шуруп будет довернут, могла легко выйти из прорези его головки. Сильный нажим может послужить причиной излома наконечника. После того как шуруп будет завернут, рычаг поднимают, затем под шпиндель подводят следующее отверстие в петле для завертывания очередного шурупа. Станок дает возможность за смену комплектовать 120 дверных проемов и завернуть в течение смены 800—1000 шурупов.

Рис. 16. Станок для завертывания шурупов: Навешивая дверь, надо следить, чтобы она не была покороблена или перекошена более чем на 2 мм в любом направлении. При открывании дверь должна пружинить, но открываться плавно и легко. Дверь или дверной блок считается готовым к отправке на стройку только после олифления, шпаклевания и покраски. Щитовые двери, облицованные древесиной ценных пород, покрываются светлым, прозрачным лаком, а двери, отделанные обычной клееной фанерой или твердой древесно-волокнистой плитой, окрашиваются укрывистыми масляными красками и эмалями. Алкидно-стиральная эмаль сохнет значительно быстрее, чем масляная краска, и поэтому должна получить широкое применение. На большинстве предприятий окраска производится вручную кистью. В последнее время для окраски стали применять пистолеты-распылители, а сушку начали проводить в специальных сушильных камерах при температуре до 70°. Механизированная окраска производится на подвесном конвейере со скоростью движения цепи до 1,5 м/мин. К цепи конвейера на специальных карабинах подвешивают изделие. При движении цепи изделие последовательно проходит через распылительную камеру, где его покрывают олифой, потом подается на сушку и затем на шпаклевку и шлифование подмазанных мест. Поступая во вторую камеру, изделие подвергается окраске. При окраске дверей в распылительных камерах значительное количество красящих веществ теряется. Наиболее прогрессивная окраска проводится в поле высокого напряжения. Поле высокого напряжения создается между двумя электродами. Окраска производится на подвесном конвейере, где окрашивание происходит в распылительной камере, а сушка в специальных сушилках. Такой метод окраски дает возможность на 60% снизить расход красок по сравнению с окраской методом распыления пистолетами, при этом потери краски составляют не более 2%. Условия труда создаются хорошие, так как исключается образование лакокрасочного тумана. Расход электроэнергии весьма значительный. Покрытие получается равномерное, минимальной толщины и более высокого качества, чем при пульверизационном способе. При электроокраске хорошо окрашиваются и все кромки изделий. Этот метод окраски экономичный, эффективный и должен получить широкое распространение. Экспериментальные мастерские конструкций и изделий из пластмасс Академии строительства и архитектуры УССР в содружестве с научными работниками Института строительных конструкций начали работать над проблемами применения пластмасс в строительстве. Была разработана технология производства изделий методом литья, позволяющая на несложном оборудовании изготовлять крупноразмерные детали и элементы строительных конструкций. В Киевских экспериментальных мастерских отлиты из пластмассы оконные блоки с переплетами, подоконники и балконные двери. Дверной и оконный блоки состоят из коробки с двойным остеклением и переплета. Все пластмассовые детали окна и балконной двери для повышения их механической прочности армированы стеклосеткой. В этих переплетах может быть использовано не-только обычное, но и органическое стекло. Окна и двери из пластмассы в эксплуатации значительно лучше и удобнее деревянных. Они не требуют окраски, не коробятся, не рассыхаются, их можно мыть горячей водой и они сохраняют свой первоначальный красивый вид. Деревянные оконные переплеты обычно занимают до 25% световой площади проема. В переплетах из пластмасс благодаря меньшему сечению элементов, отсутствию фрамуг, горбыльков, форточек потеря световой площади составляет всего 8%. Наряду с этим переплеты из пластмасс не подвержены гниению и не требуют специальной защиты от влаги. То обстоятельство, что пластические массы весьма водостойки, не подвержены коррозии и очень стойки на истирание, предопределяет их надежность и достаточную долговечность в эксплуатации, что очень существенно для строительства, поэтому применение пластических масс в строительстве будет развиваться. Реклама:Читать далее:Ремонт дверейСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|