|

|

Категория:

Крупные электрические машины Выбор той или иной посадки в сопряжении сердечника с остовом или валом оказывает непосредственное влияние на построение технологического процесса железосборки. При соединении листов сердечника с остовом (валом) по группе переходных посадок сборка может осуществляться непосредственно на остове или на валу. При сопряжении сердечника с валом (остовом) по группе прессовых посадок непосредственная сборка сердечника на остове (валу) или вообще невыполнима (при прессовой и горячей посадках), или если и осуществима, то с большими трудностями (при легкопрессовой посадке). Поэтому в таких случаях сердечники собираются и прессуются на оправках в специальных приспособлениях, затем нагреваются и насаживаются на вал (остов). Непосредственная сборка сердечников на остове или на валу Остов или вал с насаженным обмоткодержателей (нажимной шайбой) и вставленной в канавку шпонкой устанавливают в вертикальном положении. На обмотко-держатель укладывают крайний лист с приваренными к нему точечной сваркой нажимными пальцами. Затем набирают первый пакет и тщательно его обколачивают. Стягивая зубцы пакета струбциной, измеряют их толщину в шести-восьми точках. При необходимости добавляют недостающие или снимают лишние листы. В три паза, расположенные равномерно по окружности, вставляют сборочные калибры, препятствующие смещению зубцов отдельных листов и образованию чрезмерной гребенки на стенках пазов. После установки калибров укладывают лист с приваренными вентиляционными распорками и набирают следующий пакет, который также измеряют в нескольких точках и путем добавления или снятия отдельных листов доводят до заданной толщины; затем аналогично собирают остальные пакеты. Ввиду того, что при укладке листов происходит «распушивание» пакетов и, кроме того, они имеют неравномерную толщину в различных точках по окружности, измерения толщины пакетов следует вести в сжатом состоянии их и на нескольких зубцах, расположеных равномерно по окружности. Так как обжатие одновременно всего пакета представляет значительные трудности, то сжимают только отдельные зубцы, выбранные для измерений. Для сжатия зубцов применяют винтовую струбцину, которая раздвоенной ножкой вставляется в вентиляционный канал так, чтобы вентиляционная распорка («таврик») располагалась в пазу ножки. Вращением винта струбцины зуб пакета обжимается и затем измеряется линейкой его толщина. Недостаток описанного метода измерения заключается в том, что сила обжатия зуба пакета непостоянна и колеблется в зависимости от усилия, приложенного рабочим к рукоятке винта, а это приводит к неточности измерений. Данный недостаток применении для измерений толщины пакетов струбцины с гид-дравлическим динамометром, конструкция которой описана в книге «Гидрогенераторы». Как уже отмечалось, листы электротехнической стали неравномерны по толщине. Эта неравномерность в соответствии с ГОСТ 802-58 может достигать примерно 10%. Диски, выштампованные из таких листов, будут иметь на двух сторонах в зубцовой зоне толщину, меньшую, чем в центральной части диска. На рис. 2 участки с меньшей толщиной дисков заштрихованы. Если собрать сердечник из таких листов, ориентируя их по шпоночной канавке, то в двух местах пакеты будут иметь меньшую толщину, а в полностью собранном и оп-рессованном сердечнике в тех же местах окажется «слабина». Предотвратить это явление можно различными путями. Первый способ заключается в том, что на тонкие места дисков кистью наносят слой лака, благодаря чему толщина их выравнивается. Однако этот способ не может быть рекомендован по двум причинам: во-первых, нанесение лака кистью и последующая его сушка на воздухе очень трудоемкая и длительная операция; во-вторых, толстый слой незапеченного лака плохо удерживается между листами и при вращении якоря (ротора) под действием центробежной силы может быть выброшен из сердечника. Более прогрессивен второй способ выравнивания толщины пакетов, заключающийся в том, что диски при сборке укладываются так, что их тонкие и толстые стороны чередуются.

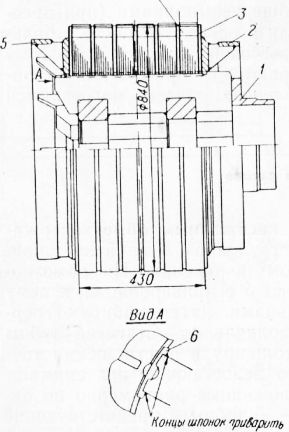

Риг. 1. Сердечник, собранный непосредственно на остове. Возможность такой сборки обеспечивается тем, что при штамповке каждый второй лист перед подачей в штамп разворачивается на 90°; при этом у части листов шпоночная канавка будет расположена с толстой их стороны, а у других листов — с тонкой стороны. Данный метод ориентации шпоночной канавки относительно тонких и толстых сторон листа имеет недостаток, так как усложняется процесс штамповки (возникает необходимость в резке листов на квадраты) и, что самое главное, трудно осуществить контроль за правильным чередованием вырубок без поворота листа и с поворотом. Поэтому более эффективной оказывается вырубка в диске одновременно двух шпоночных пазов, смещенных относительно друг друга на угол около 90°. При таком способе диски при сборке надеваются на шпонку вала или остова поочередно то одним, то другим шпоночным пазом.

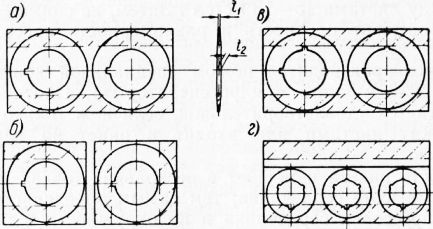

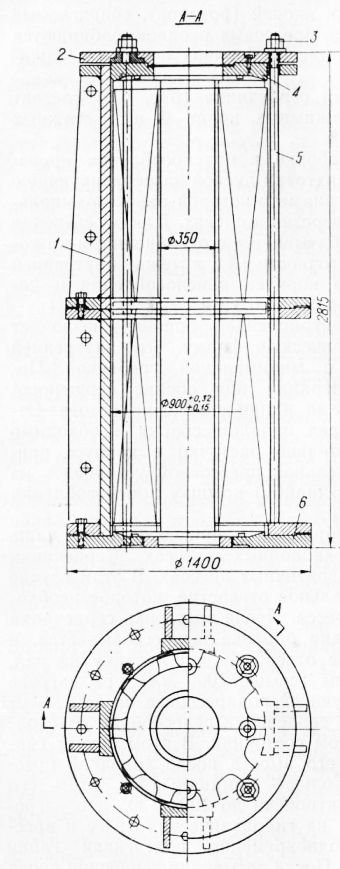

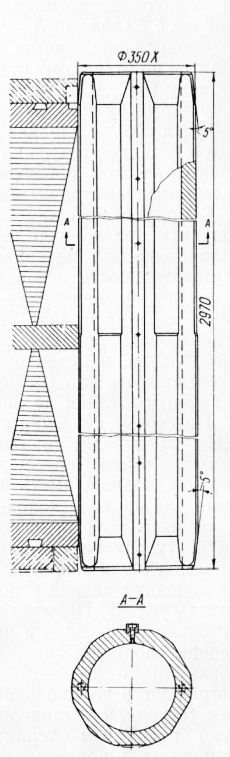

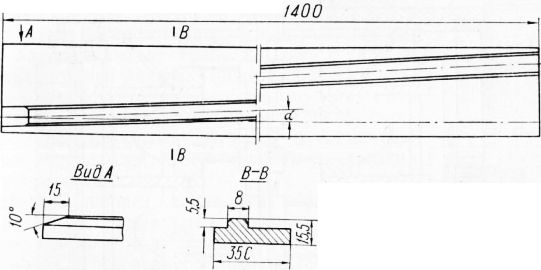

Рис. 2. Схема штамповки дисковых листов: Следует отметить, что при диаметре вырубки менее 990 мм с одной стороны листа отрезается полоса соответствующей ширины. Вырубленные из таких листов диски будут иметь меньшую толщину только с одной стороны. Поэтому в данном случае целесообразно для лучшего выравнивания толщины пакета штамповать диски с тремя шпоночными пазами, смещенными относительно друг друга примерно на 120°. К дисковым листам, имеющим два или три шпоночных паза, должны предъявляться повышенные требования в отношении точности взаимного расположения шпоночных и обмоточных пазов по шагу, так как в противном случае, из-за базирования дисков по различным шпоночным пазам, возможно образование в обмоточных пазах чрезмерно большой гребенки. После окончания сборки всех пакетов и установки второго обмоткодержателя приступают к прессовке сердечника. Прессовку сердечников, собранных на остове, удобнее всего производить на четырехколонном гидравлическом прессе с выдвижным столом. Собранный сердечник устанавливают на столе пресса на подставках равной высоты и вместе со столом подают в рабочую зону пресса. На верхний обмоткодержатель устанавливают шесть-восемь мерных подставок и опускают верхнюю плиту пресса так, чтобы между нею и торцами подставок оставался небольшой зазор (5—10 мм). После этого, постепенно повышая давление масла в цилиндре пресса, производят прессовку сердечника усилием, обеспечивающим удельное давление между листами 15—18 кГ/см2. Затем, не снимая давления пресса, проверяют плотность и равномерность прессовки сердечника. Проверка производится ножом специальной конфигурации, Плотность прессовки считается удовлетворительной, если нож только «закусывает» между листами или входит в пакет на глубину не свыше 2 мм. Плотность пакета измеряют в нескольких точках по окружности и по высоте сердечника; тем самым определяется равномерность прессовки сердечника и по окружности и по высоте. При значительной неравномерности прессовки по окружности возникает необходимость в перешихтовке сердечника и выравнивании высоты отдельных пакетов путем замены некоторой части листов. Неравномерность прессовки по высоте может быть при большой высоте сердечника. В таких случаях надо производить промежуточную прессовку сердечника, набранного до половины его окончательной высоты. Практически установлено, что промежуточная прессовка целесообразна при высоте сердечника более 700—800 мм. Сердечники, имеющие высоту свыше 1200 мм, должны прессоваться через каждые 400—500 мм. Измерять высоту сердечника следует у дна паза, так как зубцовая зона может иметь «веер». Если отклонение высоты сердечника от заданного размера превышает ±3 мм, то из верхнего пакета удаляют или добавляют в него необходимое количество листов, не разбирая всего сердечника и не снимая его со стола пресса. После проверки плотности сердечника и его высоты заводят запорные шпонки в канавки на ребрах остова и снимают сердечник с пресса. Сердечники, собранные непосредственно на валу, прессуют на двухколонных гидравлических прессах, имеющих отверстие в подвижной траверсе для прохода конца вала. Сборка сердечников в приспособлении Как отмечалось, сердечники якорей (роторов), сопрягаемые с валом или остовом по группе прессовых посадок, собираются и прессуются в специальных приспособлениях и затем насаживаются на вал (или остов). Приспособление для сборки сердечника состою из корпуса, крышки, нажимных колец, стяжных шпилек с гайками. Базирование листов при сборке в приспособлении производится по отверстию путем шихтовки дисков на центрирующую оправку, наружный диаметр которой равен номинальному диаметру посадочного отверстия в дисках. Для обеспечения легкости сборки оправка обрабатывается с отклонениями по ходовой посадке второго класса точности (X), а между внутренней цилиндрической поверхностью корпуса приспособления и дисками предусматривается зазор около 0,3 мм. Сборка сердечника на центрирующей оправке позволяет получить правильную геометрическую форму его внутренней цилиндрической поверхности с минимальной гребенкой. Последовательность основных операций при сборке сердечника в приспособлении такая же, как и при сборке на остове. Отличие состоит в том, что перед началом сборки необходимо отцентровать оправку относительно расточки в корпусе приспособления, и перед окончательной прессовкой установить на обмоткодержатель (нажимную шайбу) крышку приспособления и навинтить гайки на шпильки. Прессовку сердечников, собранных в приспособлении, чаще всего производят на четырехколонных прессах. Сердечники большой высоты прессуют на зонтичных прессах. В этом случае оправка должна иметь центральное отверстие, которое необходимо для прохода колонны пресса. После прессовки сердечника и затяжки гаек приспособления оправка выпрессовывается, и он поступает на растачивание отверстия под насадку на вал. Сердечники большой длины (свыше 1000 мм) при нагреве для насадки на вал и последующей подпрессовке на нем могут давать усадку. Поэтому такие сердечники целесообразно дополнительно прессовать в нагретом состоянии. В этом случае сердечник собирают так, чтобы его высота после холодной прессовки была на 3—5 мм больше номинальной. Затем его нагревают в колокольной электропечи до 120—130 °С, в нагретом состоянии устанавливают на гидравлический пресс и прессуют расчетным усилием, одновременно подтягивая гайки на шпильках приспособления. После остывания сердечник снова прессуют. В некоторых электрических машинах сердечники якорей имеют пазы, скошенные на одно пазовое деление. При этом сборка их производится также в приспособлении на оправке.

Рис. 3. Приспособление для сборки сердечника.

Рис. 4. Оправка для бази рования листов по отверстию.

Рис. 5. Шпонка с наклонным выступом для сборки сердечников со скошенными пазами. Реклама:Читать далее:Сборка сердечников из сегментовСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|