|

|

Категория:

Шлифование и полирование стекла Общие сведения. Гранение стекла развивалось на основе способов огранки драгоценных камней. Широкоплоскостное гранение применяют как для декорирования мелких изделий (бижутерии, т. е. женских украшений из материалов, имитирующих драгоценные камни и металлы, подвесок для люстр), так и крупных изделий (сортовой посуды, художественных изделий из стекла). Бижутерия и другие мелкие изделия. Мелкие изделия, обрабатываемые широкоплоскостным гранением, можно разбить на три вида: ювелирные камни (стразы) —искусственные камни из свинцового стекла, имитирующие драгоценные камни (названы по имени немецкого ювелира Y. Strass), бусы и подвески для люстр. Грани стразов имитируют грани драгоценных камней, чаще всего бриллиантов. Бусам и подвескам придают самую разнообразную форму. С помощью полированных плоскостей, расположенных в определенной последовательности, создаются условия для преломления, дисперсии и отражения света, поэтому стразы блестят, сверкают и вызывают игру света. Для ювелирных камней используют стекла с наибольшим показателем преломления и дисперсией. Такими свойствами обладают стекла, содержащие оксиды тяжелых металлов (РЬО, ВаО д), а также хрустальные стекла, в основном свинцовые с И держанием РЬО до 35%. Стеклянная имитация бриллиантового шлифа — шатон. Нижнюю сторону шатона покрывают тонким, непрозрачным слоем серебра, чтобы вызвать большее отражение света и тем самым большую игру света на гранях шатона.

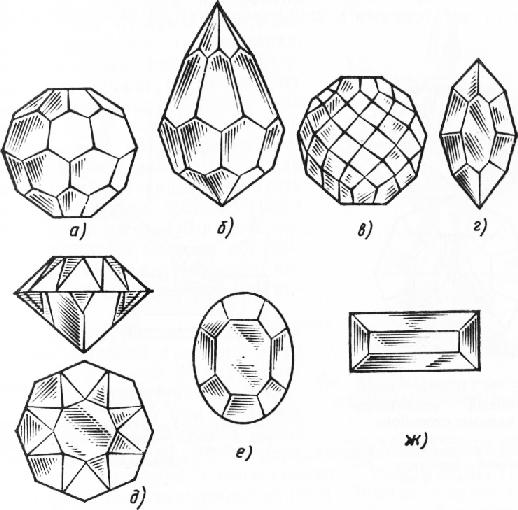

Рис. 1. Форма огранки бус и подвесок:

а, в — бусы-жемчужины, б — грушевидная подвеска, г — лодочка, д — дантелька, е — овал, ж — панелька

Обработка стразов заключается в шлифовании и полировании граней стеклянных заготовок. Размеры обрабатываемых поверхностей—от миллиметра до нескольких сантиметров. Стеклянные заготовки изготовляют ручным или механизированным прессованием или прокаткой. Принимая во внимание небольшие размеры обрабатываемых плоскостей, изделия шлифуют и полируют за один прием, иногда полируют в два приема. Для обработки применяют естественные и искусственные абразивные материалы (песчаник, алмаз), крокус и полирит. Станки для широкоплоскостного гранения устроены по принципу станков для огранки драгоцен-ных камней. Основная часть этих станков — шлифовальный круг из песчаника в форме цилиндра шириной 50 мм (шлифо-вальник), который может перемещаться аксиально, что предохраняет его от образования бороздок и неравномерного износа. К поверхности вращающегося шлифовальника подводится приспособление гребнеобразной формы, к штангам которого смолой прикрепляют заготовку изделия (шатона). Штанги могут вращаться вокруг своей оси. Подъем, вращение и подведение штанги с заготовками к шлифовальнику автоматизированы.

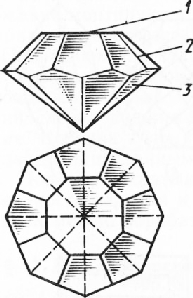

Рис. 2. Шатон, отшлифованный механизированным способом:

грани: 1 — плоская 17-я, панелька, 2—верхнего ряда, усеченная пирамида, 3 — нижнего ряда

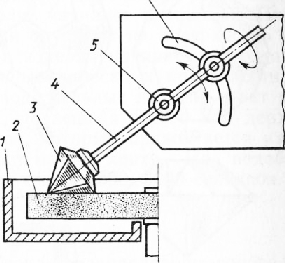

Рис. 3. Станок для шлифования стразов:

1 — поддон, 2 — шлифовальник, 3 — изделие, 4 — штанга с регулируемым наклоном, 5—шарнир, 6 — прорезь, определяющая угол наклона штанги

Постепенно вращая заготовку вокруг оси, шлифуют восемь плоскостей половины шатона. Затем гребнеобразные приспособления переставляют на станки полирования. При полировании используют круги из чугуна, покрытого слоем эластичного материала, например резины. Этот слой хорошо связывает полировальный крокус. После окончания полировки заготовку переклеивают на другое устройство и операции шлифования и полирования восьми граней верхней части шатона повторяются в той же последовательности. Процесс изготовления страза заканчивается шлифованием и полированием верхней 17-й грани — панельки. При изготовлении бус и подвесок заготовки шлифуют рядами. Для перехода от одного ряда к другому изменяют угол наклона приспособления с изделиями. Для окончательной отделки вместо механического полирования можно применять огне-Подвески обычно подвергают химическому полированию. Большиство шлифованных изделий из стекла, из которых из-товляют бижутерию, на последней стадии декорируют сереб-нием нижних граней или напылением соединений с высокой Сражающей способностью в вакууме, иногда — золочением, люстрированием или ирризацией при нагревании. Крупные изделия. У крупных изделий широкоплоскостным гранением с поверхности срезают часть плоскости, создавая широкие грани. Сочетание и характер граней зависят от замысла художника и мастерства гранильщика. Особенно красивы вазы для фруктов, печенья, конфет, грани которых имеют геометрическую форму при соблюдении всех размеров исходного рисунка. Нередко гранями украшают лишь горло или плечи графинов, утолщенную часть дна изделия — залив. Обычно грани заканчиваются на одной высоте поверхности изделия прямым обрезом или овальными закруглениями, которые называются пальцами или полупальцами. Изделия, предназначенные под обработку широкой гранью, часто выдувают в граненую форму, соответствующую конфигурации изделия, для того, чтобы при гранении снимать меньший слой стекла. Если изделия отливают в форме, не передающей конфигурацию гранения, толщину изделий устанавливают с учетом того, что при гранении будет снят значительный слой. Обычно изделия гранят на 9, 10, 12 и 18 граней. Чем меньше граней, тем больший слой снимают при гранении и тем толще должны быть стенки изделий при выдувании. Широкие грани нарезают в три стадии: грубое шлифование (гранение или обдирка), тонкое шлифование (дистировка) и полирование. Грубое, тонкое шлифование и полирование выполняют на одних и тех же станках одинаковыми приемами, но разными абразивными материалами и инструментами. Простейшие по форме изделия обрабатывают на шайбочных станках ШР, ШО, более сложные — последовательно на шайбочных гранильных или только на гранильных. Шлифовальные станки ШР и ШО служат для грубого и тонкого шлифования и полирования (эти станки называют планшайбами). Марка станка кроме букв включает в себя цифры, соответствующие максимальному диаметру шлифовального круга. Например, марка ШР-350 расшифровывается — шли-фовально-ручной с кругом диаметром 350 мм, ШО — шлифо-вально-обдирочный. Эти станки имеют частоту вращения 500… 5000 об/мин, линейную скорость до 13 м/с, станки ШР-500-— частоту вращения 500…900 об/мин, линейную скорость 20 м/с.

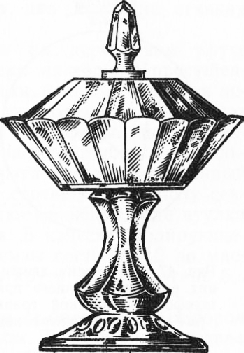

Рис. 4. Изделие, украшенное широкоплоскостной гранью

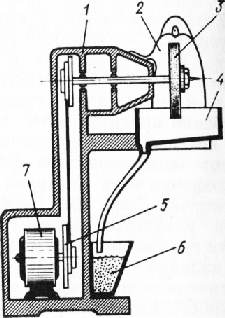

Рис. 5. Гранильный станок для нанесения широкоплоскостной грани:

1 — корпус, 2 — кожух, 3 — круг, 4 — поддон, 5— клиноременная передача, 6 — емкость, 7— электродвигатель

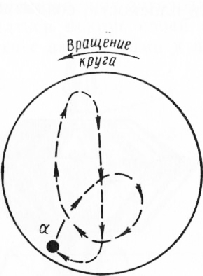

Для грубого шлифования на станки устанавливают круги из чугуна или мягкого железа. Чугунные круги лучше удерживают на поверхности абразивный порошок и меньше изнашиваются. Шлифовальные круги должны иметь хорошо обработанную ровную и гладкую поверхность. Для дистировки применяют пористые диски из природного песчаника. В процессе грубого шлифования на чугунном круге грань на поверхности изделия приобретает геометрически правильную форму, при этом снимается большой слой стекла. На вращающийся шлифовальный круг подается суспензия из воды и песка, сначала более крупного, затем более мелкого. Шлифование более мелким абразивом необходимо для того, чтобы устранить глубокие сколы и царапины, образовавшиеся при шлифовании крупным абразивом, и подготовить изделие к дистировке. Шлифовальщик перемещает обрабатываемое изделие по поверхности круга по определенной траектории. Движение рук должно быть направлено в сторону, противоположную вращению диска. Кроме того, изделие вращают вокруг оси, проходящей перпендикулярно наносимой грани. Сначала изделие шлифуют на кругах большего, а затем меньшего диаметра.

Рис. 6. Траектория движения руки шлифующего при шлифовании плоской грани (а — исходное положение)

Камень, используемый для изготовления круга, должен быть однородным, без оослоек иной структуры, посторонних включений и раковин. Горизонтальная поверхность круга должна быть ровной. Дисти-повку выполняют теми же приемами, что и грубое шлифование. После дистировки изделие должно иметь ровную, шелковисто-матовую поверхность. Следы дистировки, возникающие при использовании неочищенного абразива, удаляются с большим трудом. Образованные грани полируют в два этапа на станках ШР. Первый этап — мокрое полирование на деревянном круге (шайбе). Деревянные круги изготовляют из хорошо просушенной древесины тополя, ветлы, липы, ольхи, осины или пробки непосредственно на заводе. Делают это так. Бревно распиливают на круги, которые затем раскалывают на секторы. Из 5…8 секторов склеивают круг так, чтобы волокна дерева шли параллельно оси вращения круга. В середину круга врезают деревянный многоугольник, число сторон которого соответствует числу секторов. В центр многоугольника заливают свинец в виде втулки для насадки круга на шпиндель станка. В качестве полирующего материала применяют суспензию пемзы состава 1:2 по массе. Линейная скорость полировального круга на этом этапе 6… 10 м/с. Второй этап — полирование на круге из более твердых пород дерева, например груши, или войлочном. В качестве абразива используют трепел или полирит. Очень большое значение на этом этапе имеет структура поверхности полировального диска — он должен хорошо удерживать полировочный материал. Линейная скорость вращения круга на этом этапе 5…7 м/с. Грани на изогнутых, фасонных поверхностях, в местах, не доступных для плоского круга шлифуют и полируют на гранильных станках. На горизонтальный шпиндель станка насаживают круг плоского профиля, вращающийся в вертикальной плоскости. Для грубого шлифования используют железные круги, для дистировки — песчаниковые, полирования— деревянные или пробковые. Железные шлифовальные круги изготовляют из самого мягкого железа; их диаметр 450…600 мм, линейная скорость 4,5… 7 м/с. Кромку железных кругов затачивают в зависимости от конфигурации обрабатываемой поверхности: форма края должна повторять форму обрабатываемой поверхности. Например, если необходимо нанести грани на ножку вазы, имеющую изогнутую форму, прежде всего изготовляют оправку, повторяющую все изгибы данной ножки. Затем, прикладывая оправку к кромке железного круга, на металлорежущих станках придают шлифующей кромке круга соответствующую конфигурацию. В процессе гранения на круг непрерывно подается смесь песка с водой из резервуара, расположенного непосредственно над вращающимся кругом. Круг расположен в защитном кожухе-корыте, где собирается отработанный абразив, который по лотку самотеком стекает в емкости. В процессе работы рабочий плавно подводит изделие к кругу, чтобы на границе грани не получились выколки. Затем прижимает изделие к кромке круга с одинаковым усилием без перекоса по всей площади обрабатываемой грани таким образом, чтобы наибольшая часть обрабатываемой поверхности касалась кромки круга. Наибольшая производительность достигается в том случае, если круг вращается в направлении от рабочего. На гранильных станках можно обрабатывать грань на всю высоту изделия или на часть высоты, получая полупальцы. Если шлифовальщик отнимает изделие от кромки режущего круга резким движением, грань заканчивается прямым обрезом, если медленно и постепенно, то образуемая грань заканчивается плавным овальным краем. При нанесении полупальцев изделие в руках шлифовальщика всегда находится в таком положении, что круг сошлифовывает его своей нижней частью, а работающий смотрит на изделие сверху вниз. Такой метод называется обработкой «низом». Для дистировки на гранильном станке вместо железного круга устанавливают круг из натурального песчаника. К этому кругу предъявляются те же требования, что и к кругам, используемым при дистировке на шлифовальных станках. Кромке дистиро-вочного круга гранильного станка придают ту же форму, что и кромке железного. Окружная скорость этих кругов выше, чем железных. Обрабатывают изделие описанными приемами. Наилучшие результаты и наивысшая производительность достигается при скорости 7 м/с. Для полирования граней на гранильном станке устанавливают деревянные круги, такие же, как при полировании на станках ШО и ШР, лучше из ветлы, ольхи или осины. В качестве полирующих материалов используют полирит или оксид хрома. Ножки и донышки изделий обрабатывать наиболее сложно, так как тонкие ножки ломаются из-за вибрации круга, а донышки при неосторожных движениях откалываются. Поэтому при нанесении грани на ножку одной рукой берут изделие за корпус, а другой — за донышко. В момент обработки изделие располагают горизонтально по отношению к режущей кромке круга, затем слегка прижимают ножку к кругу и свободным движением рук вправо и влево гранят и полируют поочередно нужное количество граней (как правило, шесть). Иногда для большей сохранности ножек перед обработкой на изделие надевают резинку, которая стягивает пойло (верхнюю часть рюмки) и донышко. Для нарезания плоских прямых граней на изоелия простои формы (стаканы, чаши, бокалы) созданы механизированные станки, но все они в принципе повторяют конструкцию ручного гранильного станка, и приемы работы на этих станках те же, что на ручных. На механизированные станки устанавливают круги большего диаметра, зернистость круга определяется скоростью его вращения, структурой и формой обрабатываемой грани. Против круга находятся зажимные патроны, в которые помещают изделия так, что боковая поверхность располагается точно против круга. Патроны приближаются вместе с изделием к вращающемуся кругу и прижимают изделие с достаточным усилием к кромке круга. В момент, когда глубина среза стекла с поверхности изделия достигает заданной величины, т. е. когда образуется грань необходимой формы, патрон автоматически отводится от круга и при помощи делительного устройства поворачивается на угол, соответствующий числу граней. Например, если необходимо нарезать 6 граней, то изделие поворачивается на 60°, 12 граней — на 30°, 24 грани — на 15°. После этого патрон возвращается к шлифующей кромке круга и процесс повторяется до тех пор, пока на изделие не будет нанесено нужное число граней. Производительность таких станков достигает 20…40 изделий в час. Реклама:Читать далее:Общие сведения об алмазной резьбеСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|