|

|

Категория:

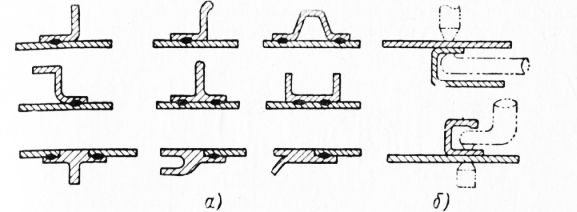

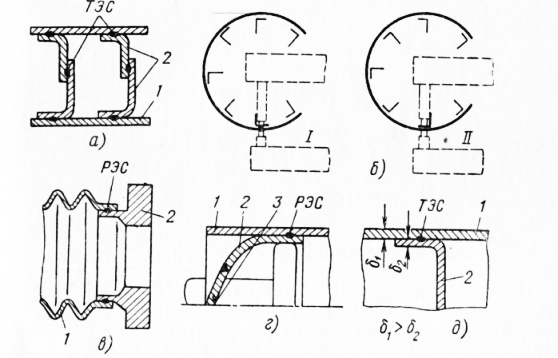

Сварные соединения Анализ современных технологических процессов показывает, что для создания высокотехнологичной конструкции изделия необходимо использовать наиболее экономичные и производительные методы изготовления. Однако полное и всестороннее использование существующих прогрессивных технологических методов и процессов возможно только при соблюдении ряда дополнительных требований. Например, нерационально использование автоматических линий для обработки малых серий деталей, в то время как для деталей массового производства применение автоматических линий является одним из правильных решений. В этой связи при проектировании конструкций и отработке их технологичности необходимо учитывать ряд соображений, а именно: При проектировании сварных или паяных конструкций необходимо учитывать технологические особенности различных видов сварки и пайки, правильно выбирать материал и, в особенности сочетание материалов, правильно спроектировать сварное или паяное соединение, чтобы обеспечить возможность наибольшей автоматизации процесса и применения стандартного оборудования при высоком качестве сварки или пайки. Можно наметить целый ряд основных вопросов, которые требуется решать при создании технологичных сварных и паяных конструкций. Решение этих вопросов должно определяться в каждом случае конкретными условиями и должно вытекать из тщательного анализа всего сложного комплекса условий производства сварных и паяных конструкций. Ниже приведены примеры некоторых конструктивных решений сварных и паяных соединений, применительно к изделиям различных групп. Для изделий первой группы при соединении набора жесткости из штампованных элементов с тонкостенными элементами из листа рекомендуется точечная или роликовая сварка как наиболее производительный способ соединения. Применение дуговой сварки в этих случаях не всегда возможно в связи с значительным короблением тонкостенных деталей. Наиболее рационально сваривать конструкции с прямыми швами большой протяженности. При этом упрощаются методы и средства механизации, резко снижается трудоемкость вспомогательных операций. Не исключается сочетание в одном узле точечной и роликовой сварки с другими способами соединений, в том числе и с клепкой. Наиболее технологичными являются узлы открытого типа, которые можно сваривать электродами простой геометрической формы. Менее технологичны узлы полуоткрытого и закрытого типа, так как для их сварки требуются фигурные электроды и сложные приспособления, что связано с значительными затратами времени, труда и материалов. На рис. 5 представлены некоторые широко используемые технологичные решения узлов сварных конструкций, выполняемых точечной и роликовой сваркой. При изготовлении несущих конструкций нервюры разделяют на две части, а затем после приварки каждой части к обводу сваривают между собой внахлестку (рис. 5, а). Этим удается компенсировать неточность изготовления и сварки нервюр и обеспечить гладкую поверхность несущих листов. Технологичность конструкции зависит также от расположения сварных соединений. Так, на рис. 2, б показаны варианты расположения жесткостей в полузакрытом сосуде. При расположении по первой схеме соединение открыто и удобно для наблюдения во время сварки. По второй схеме соединение менее доступно и его выполнение затруднено. При соединении тонкостенного элемента с толстостенным следует уменьшать толщину последнего в месте соединения. На рис. 2, в приведен пример роликовой сварки тонкостенного гофра с массивным фланцем.

Рис. 1. Соединения, выполняемые точечной контактной сваркой:

а — открытого типа, б — полузакрытого типа

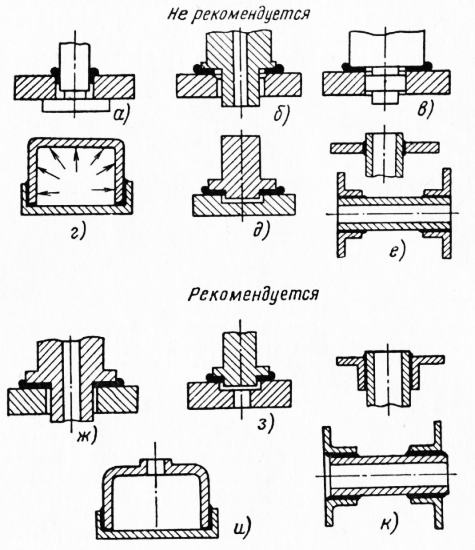

Рис. 2. Примеры технологичных конструкций сварных узлов, выполняемых контактной сваркой, ТЭС и РЭС

При роликовой сварке крупногабаритных изделий (рис. 2, г) Для удобства подхода ролика со стандартной консолью к месту сварки обечайки с днищем в стенке днища предусматривается специальное технологическое отверстие, которое после роликовой сварки закрывается заглушкой и заваривается аргоно-дуговой сваркой. При точечной сварке перегородок в емкостях толщина обечаек должна быть больше толщины стенки перегородки (рис. 2, д). В противном случае при разрушении соединения вырыв точки происходит в обечайке и сопровождается вытеканием жидкости.

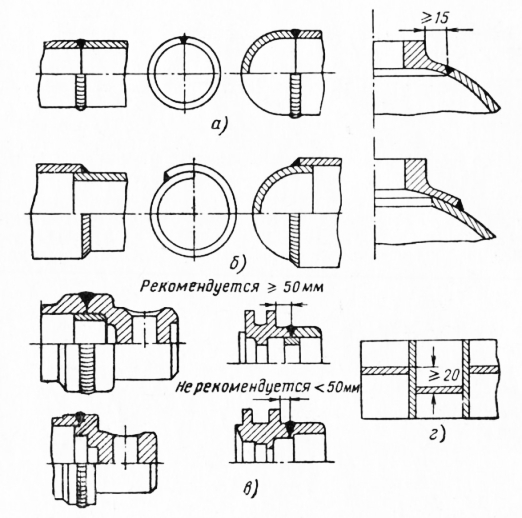

Рис. 3. Примеры технологичных и нетехнологичных конструкций сварных узлов, выполняемых сваркой плавлением

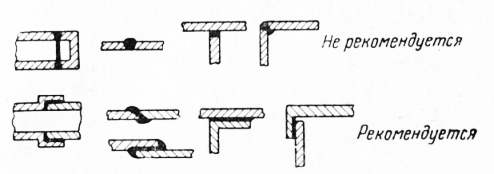

В сварных узлах, выполняемых сваркой плавлением, наиболее технологичными являются стыковые соединения (рис. 3, а). При этом нужно стремиться автоматизировать сварку. В соединениях, выполненных внахлестку или с двойной отбортовкой (рис. 3, б), увеличивается концентрация напряжений, снижается прочность и затрудняется контроль. Расположение шва против бурта или рядом с выступающей частью детали (рис. 3, в) затрудняет сварку и рент-геноконтроль, увеличивает концентрацию напряжений. При соединении нескольких обечаек кольцевыми швами необходимо продольные швы располагать не по одной линии, а со смещением друг относительно друга (рис. 3, г). При этом удается снизить концентрацию напряжений и резко повысить работоспособность изделия. Конструктивные формы паяных соединений определяются особенностями работы таких соединений и технологией их выполнения. Они отличаются от неразъемных сварных соединений и поэтому не рекомендуется при проектировании паяных соединений копировать соединения, применяемые при сварке. В то время как основным типом сварных соединений являются стыковые, паяное соединение встык имеет наименьшую соединяемую площадь, поэтому оно применяется при нежестких условиях работы и к нему не предъявляется больших требований по прочности и герметичности.

Рис. 4. Характер рекомендуемых и нерекомендуемых паяных соединений

Для увеличения соединяемой площади можно применять скошенные соединения. Особенно такие соединения целесообразны в случаях, когда полученная соединяемая площадь будет не менее трехкратной площади поперечного сечения соединяемых деталей. Обычно соединение вскос рекомендуется применять при пайке деталей толщиной более 1 мм. Однако скошенные соединения более трудоемки в подготовке и выполнении самой пайки. Во всех случаях, где возможно, в паяных конструкциях предпочтение следует отдавать соединениям внахлестку. Стыковые и скошенные паяные соединения применяются лишь в том случае, когда соединение внахлестку выполнить нельзя, вследствие ограниченной площади. При соединении внахлестку площадь перекрытия можно изменять так, что получаемое соединение будет не уступать по прочности основному металлу, несмотря на более низкую, как правило, Удельную прочность применяемых припоев. Для получения равнопрочного паяного соединения внахлестку рекомендуется обычно, чтобы величина перекрытия в соединении была не менее трехкратной толщины наиболее тонкого из соединяемых элементов. При проектировании герметичных паяных конструкций рекомендуются только соединения внахлестку или скошенные. Такие соединения не только обеспечивают высокую прочность, но благодаря большей соединяемой площади позволяют легче добиться их непроницаемости. При проектировании паяных соединений не следует делать в соединяемых деталях выточек, фасок, галтелей, так как это может привести к появлению непропаев (рис. 5, а, б. в. ж).

Рис. 5. Примеры технологичных и нетехнологичных конструкций паяных узлов

В паяных узлах, предназначенных для работы под давлением или в вакууме, рекомендуются технологические отверстия для соединения герметизируемой полости с атмосферой. Такие же отверстия необходимы и при пайке изделий с закрытыми полостями для снижения внутреннего давления газов при пайке (рис. 5, г, и), иначе при нагреве в процессе пайки быстрое расширение воздуха или газа внутри полости может вызвать раздутие стенок, а также затруднить затекание в зазоры припоя. Даже при пайке сотовых конструкций в стенках сот наполнителя специально пробиваются небольшие дренажные отверстия. По этой же причине в конструкции глухих соединений необходимо устройство вентиляционных отверстий для отвода давления при пайке (рис. 5, д, з). В практике широкое распространение получили трубчатые паяные узлы. При соединении пайкой труб с фланцами (рис. 5, е, к) следует предусматривать посадочный буртик, избегая посадки только на ребро.

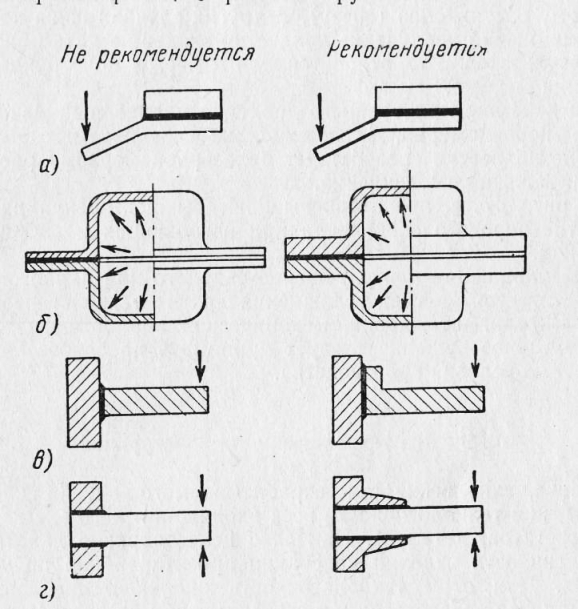

Рис. 6. Примеры конструкции паяных соединений при различного рода нагрузках

Паяные соединения могут работать при различного рода нагрузках: растягивающих, сжимающих, срезающих, ударных, переменных. Поэтому правильный учет в конструкции характера нагрузки, воспринимаемой в процессе эксплуатации изделия, имеет большое значение для работоспособности паяного соединения. Необходимо стремиться, чтобы паяный шов или не располагался в местах приложения повышенной нагрузки, или был усилен за счет прилегающих деталей. На рис. 6 показаны примеры правильного и неправильного конструирования соединений, работающих при различного рода нагрузках. При соединении элементов различной толщины положительные результаты дает увеличение жесткости менее жесткого элемента. При неправильной конструкции (слева) напряжения концентрируются, и соединение разрушается вследствие отрыва. В тонкостенной конструкции нужная прочность соединения достигается за счет создания необходимой величины соединяемых поверхностей. Однако это может дать хороший результат только в случае работы соединения в условиях нагружений, близких к чистому растяжению (срезу). В других случаях из-за концентрации напряжений увеличение нахлестки может не дать положительных результатов. Это относится, например, к конструкции, показанной на рис. 6, б. Под действием внутреннего давления паяное соединение нагружается неравномерно, утолщение же соединяемых элементов в районе нахлестки способствует более равномерному распределению напряжений в соединении. На рис. 6, в, г, представлены примеры повышения работоспособности таврового соединения при изгибающих и вибрационных нагрузках. Если упрощение или улучшение сварного или паяного соединения достигается за счет усложнения других технологических процессов (ковки, штамповки, механической обработки и т. п.), то конструктивное решение следует принимать на основе учета всех конкретных условий производства. Реклама:Читать далее:Оценка технологичности конструкцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|