|

|

Категория:

Шлифование и полирование стекла При изготовлении изделий из стекла методом прессования на их поверхности образуются трещинки, морщинки, кованность — микродефекты, которые устраняют термическим полированием. Термическое полирование заключается в том, что нагретое изделие из стекла подвергают действию высокотемпературного пламени. При этом тончайший поверхностный слой изделия расплавляется, под действием сил поверхностного натяжения микродефекты сглаживаются, поверхность становится гладкой и блестящей. Одновременно термическое полирование способствует повышению механической прочности и химической стойкости изделий. Существуют три вида термического полирования поверхности: высокотемпературным газокислородным или газовоздушным пламенем; переменным окислительно-восстановительным пламенем газокислородных и газовоздушных горелок; низкотемпературной плазмой. Высокотемпературным, газокислородным или газовоздушным пламенем полируют изделия из обычного стекла. Сущность полирования заключается в следующем. Путем конвективного теплообмена при минимальном использовании лучистого тепла пламени на поверхности изделия достигается высокая температура, потому что избыточное количество лучистой энергии пламени расходуется на то, чтобы одновременно прогреть не только поверхность, но и всю массу изделия. При этом стенки изделия могут начать деформироваться прежде, чем поверхностный слой приобретет вязкость, достаточную для растекания стекла. Чтобы предотвратить деформацию, используют тепловой удар от горелок или любого другого источника теплоты. Горелки, работающие при температуре 1200…1250 °С, располагают в непосредственной близости от полируемой поверхности и быстро нагревают ее до температуры, превышающей точку размягчения. Основная доля теплоты передается изделию при непосредственном воздействии продуктов горения с его стенкой. При этом из-за плохой теплопроводности стекла в первую очередь нагревается поверхность, а это приводит к снижению вязкости стекла в зоне нагрева, т. е. к созданию благоприятных условий для действия сил поверхностного натяжения.

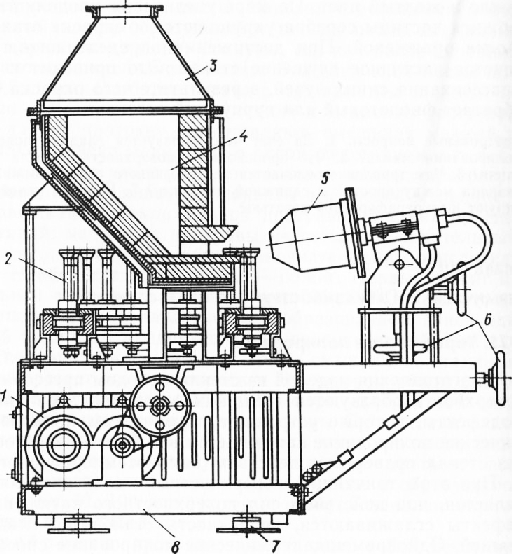

Рис. 1. Машина для термического полирования:

1 — электродвигатель, 2 — подставка, 3 — вытяжной зонт, 4 — муфель, 5 — горелка, 6 — штурвалы, 7 — установочные винты, 8 — сварная рама

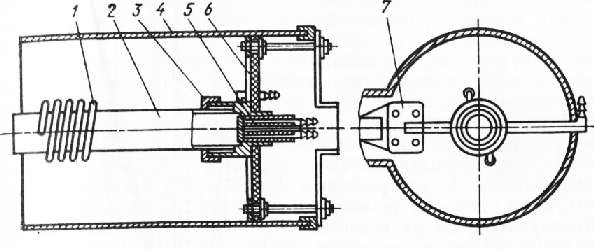

Переменным окислительно-восстановительным пламенем газокислородных или газовоздушных горелок пользуются для полирования изделий из свинцово-кремнеземистого (хрустального) стекла, изготовляемых на прессах. Изделия полируют в два этапа. Сначала их подвергают кратковременному воздействию пламени температурой 1250°С. При этом из-за избытка в пламени СО на поверхности изделия образуется тончайший слой металлического свинца С0+РЮ+РЬ+С02. В процессе полирования часть свинца улетучивается из поверхностных слоев, облегчая доступ газов-восстановителей в толщу стекла. В результате на поверхности изделия образуется темная пленка, состоящая из частиц металлического свинца. Она препятствует распространению лучистой энергии в глубь стекла и способствует ее концентрации в тонком поверхностном слое, что и обеспечивает высокую скорость термического полирования. Второй этап — обжиг окислительным пламенем, при котором темная пленка, ухудшающая декоративный вид изделия, исчезает. Во время действия окислительного пламени избыток кислорода проникает к частицам металлического свинца и окисляет их 2РЬ+02->-2РЬ0. Поверхность изделия снова становится прозрачной и приобретает блеск. Машина МОП (рис. 1) для термического полирования изделий из обычного и хрустального стекла устроена так. На сварной раме, которая служит основанием машины, установлены кронштейны для удержания направляющих, внутри которых перемещаются подставки для изделий. Изделия при обработке находятся в муфеле, стенки которого выложены огнеупорным кирпичом. Вращение изделий в зоне термического полирования обеспечивается посредством шестерен, расположенных в нижней части подставок и входящих в зацепление с рейкой, вдоль которой передвигаются подставки по направляющим. Продукты горения удаляются через зонт, расположенный в верхней части муфеля. Положение горелки относительно стенки обрабатываемого изделия регулируется штурвалом. Высокотемпературное газокислородное или газовоздушное пламя получают в горелках с внутренним смешиванием газа и кислорода. Эти горелки снабжены двойной противоударной ловушкой, что делает их безопасными и надежными в работе, и регулятором пламени. Смеситель обеспечивает постоянное соотношение газа и кислорода в процессе работы горелки. Беспламенная горелка имеет металлический кожух, выложенный внутри огнеупором так, что для выхода продуктов горения есть прямоугольная щель. С помощью упоров в туннеле, образованном огнеупорным материалом, установлена Диафрагма, в которой сделаны отверстия диаметром 1,5 мм и пазы. В пазы заложены жгуты сетки из жаропрочной стали, распределительной камере установлены рассекатели для равномерного распределения смеси по отверстиям диафрагмы. С помощью гайки к задней стенке кожуха прикреплен смеситель. Газ и воздух соответственно через штуцера поступают в смеситель, откуда попадают в распределительную камеру и через отверстия диафрагмы —в камеру сгорания. Продукты сгорания, имеющие температуру 1400… 1600 °С, выходят через щель при полном сгорании природного газа. Управляют горелкой с пульта, на котором расположена аппаратура контроля и регулирования подачи газа и воздуха к горелке. Как правило, пульт устанавливается непосредственно рядом с машиной, однако он может быть и вынесен на значительное расстояние. Техническая характеристика машины МОП-ЗО: производительность 140… 800 шт/ч, размеры обрабатываемых деталей (мм): диаметр — 50…270, высота — 20…50, масса изделия —0,1… 1,5 кг, скорость движения подставок с изделиями — 0,108… 2,58 м/мин, мощность электродвигателя — 1,1 кВт, максимальная температура горелки — до 1600 °С, длина зоны полирования — 300 мм, габаритные размеры—1,6Х X 1,77X1,9 м, масса — 1370 кг. Низкотемпературная плазма по сравнению с продуктами сгорания природного газа имеет более высокие температуру и теплосодержание. При взаимодействии струи со стенкой изделия поверхностный слой нагревается мгновенно, что и обеспечивает полирование. Плазменную струю получают с помощью плазмотронов. Струя диаметром до 60 мм имеет температуру до 10 000 °С и скоростью истечения 20… 70 м/с. Принцип работы плазмотрона основан на том, что плазма, являясь электропроводящей средой, может быть разогрета токами высокой частоты, как обычный металлический проводник. Плазмотрон представляет собой кварцевую трубку, которая предназначена для формирования и удержания плазменной струи. Выходной конец трубки проходит через медный, охлаждаемый водой индуктор. С помощью этого индуктора создается высокочастотное поле, которое и разогревает струю плазмы. Для стабилизации факела в кварцевую трубку подается воздух. Торцовая часть кварцевой трубки через систему охлаждается проточной водой. Кварцевая трубка с индуктором, системой охлаждения и торцовой изоляционной плитой заключена в тепло- и электроизоляционный корпус. Недостаток этого способа термического полирования состоит в сложности конструкции и обслуживания оборудования, необходимости применения специальных защитных приспособлений.

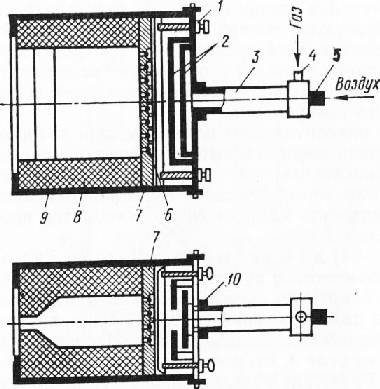

Рис. 2. Беспламенная горелка:

1 — упоры-держатели, 2 — рассекатели, 3 — смеситель, 4. 5 — штуцера, 6 — стальная сетка, 7 — диафрагма, 8 — огнеупор, 9 — кожух, 10 — гайка

Рис. 3. Принципиальная схема устройства плазмотрона:

1 — медный индуктор, 2 — кварцевая трубка, 3 — крепежная головка, 4 — корпус, 5 —система охлаждения, 6 — изоляционная плита, 7 —монтажная плита

Реклама:Читать далее:Ультразвуковая и абразивоструйная обработкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|