|

|

Категория:

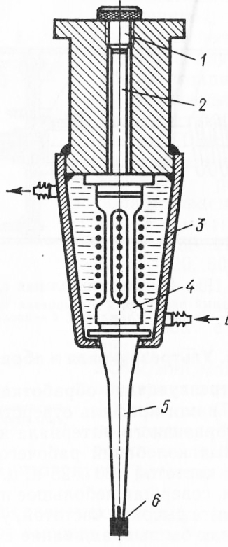

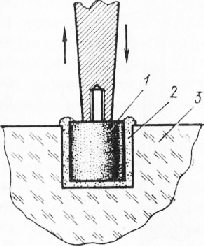

Шлифование и полирование стекла Ультразвуковая обработка заключается в том, что рисунок или профиль отверстия получают в результате воздействия абразивного материала на поверхность стекла за счет многократных колебаний рабочего элемента ультразвуковой установки с частотой 20… 25 кГц. Рабочий элемент головки, совершая небольшое по амплитуде движение (доли миллиметра) с высокой частотой, ударяет по поверхности стекла, вызывая как бы выкрашивание стекла в обрабатываемой зоне. Главный элемент ультразвуковой установки — вибратор, помещенный в кожух, по которому пропускают проточную воду для охлаждения вибратора. В вибраторе возникают ультразвуковые колебания, которые передаются механическому трансформатору. На конце трансформатора закреплен рабочий элемент. Упорный винт как бы регулирует амплитуду колебаний рабочего элемента. Ультразвуковую головку монтируют на механическом направляющем устройстве, которое напоминает сверлильный «танок. Работа ультразвуковой головки заключается в следящем. Абразивная суспензия подается в промежуток между Рабочим элементом и изделием из стекла. Рабочий элемент вовлекает в возвратно-поступательное движение частички абразива, которые своими острыми гранями истирают стекло. В результате скорость продавливания рабочего элемента возрастает. Рабочий элемент действует по принципу пробивания, перемещаясь только в вертикальном направлении. При этом на поверхности изделия остается след, повторяющий конфигурацию рабочего элемента. Лучшим абразивным материалом для ультразвуковой обработки является карбид бора или алмазный порошок. Абразивный материал применяют в виде водной суспензии. Вода способствует обработке ультразвуком, так как охлаждает рабочий элемент, который разогревается во время работы. Установлено, что при ультразвуковой обработке электрическая энергия только на 70% превращается в ультразвуковую, а на 30%—в тепловую, поэтому снижение расходов на тепловые потери вызывает повышение мощности ультразвуковых колебаний.

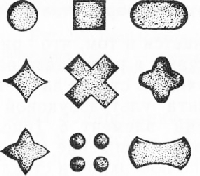

Рис. 1. Изображения, наносимые ультразвуковой установкой

Рис. 2. Схема ультразвуковой головки:

1 — упорный винт, 2 — толкающая пластинка, 3 — кожух водяного охлаждения, 4 — вибратор, 5 — трансформатор, 6 — рабочий элемент

Съем материала при ультразвуковой обработке зависит от амплитуды и увеличивается с ее возрастанием, но амплитуда колебаний должна быть не менее 0,02 мм (обычно 0,04… 0,10 мм). Этим объясняется выбор сравнительно низких частот (17… 50 кГц), что позволяет при меньших мощностях генератора получить достаточную амплитуду колебаний. При тех же параметрах генератора можно увеличить амплитуду колебании, применив концентраторы, концы которых выполняют в виде инструментов необходимой формы. С помощью ультразвуковой установки на стекле выполняют очень тонкие рисунки и рельефы, аналогичные чеканным рельефам медалей. Рисунки наносят как на плоскую, так и на закругленную поверхность, чем и определяется выбор формы наконечника концентратора. Обычно размер гравируемого на стекле рельефа не превышает 100 мм. Особенно эффективно применение ультразвука при массовом производстве изделий со сложным рельефным рисунком, например портретными изображениями. Ультразвуковым способом получают такие декоративные украшения, как «стекло в стекле». Для этого в стекле высверливают отверстия и параллельно с этим изготовляют столбики соответствующего диаметра из стекла разных цветов. Столбики вставляются в отверстия и приклеивают бесцветным клеем, например эпоксидной смолой. Затем изделие обрабатывают различными способами, в том числе и абразивными кругами. Наиболее часто ультразвуковые установки используют при сверлении стекла — отверстие диаметром 14 мм в стекле толщиной 3 мм просверливают за 40 с. Наиболее целесообразно этим способом сверлить отверстия малых диаметров (десятых и сотых долей миллиметра). Готовое отверстие имеет слегка коническую форму. При сверлении в основном участвуют абразивные зерна, которые находятся под передней стенкой сверла. Зерна, находящиеся непосредственно около сверла, сглаживают отверстие и материал стенок изделия срабатывается. Чтобы выровнять отверстие, его обрабатывают последовательно комплектом сверл, незначительно отличающихся друг от друга диаметрами. Абразивоструйная обработка заключается в том, что слой стекла снимается струей свободного абразивного материала, который подается самотеком или лопатками вращающегося колеса (в механических установках), потоком жидкости под давлением (в гидравлических) или газовым потоком (в пневматических). Чаще всего применяют пневматические установки, в которых абразивный материал выбрасывается через сопло сжатым воздухом или вакуумом. Абразивоструйную обработку использовали сначала для получения матовой поверхности на плоском листовом стекле, позже этот вид обработки стали применять при декорировании изделий из стекла: нанесении различных узоров и украшений, надписей знаков, глубинных и рельефных изображений отверстий.

Рис. 3. Схема работы ультразвуковой головки:

1 — рабочий элемент, 2 — абразивная суспензия, 3 — изделие

При абразивоструйной обработке мелкие острограненые час-тицы абразивного материала ударяются с большой скоростью о поверхность стекла. В месте удара частиц образуются раковино-образные трещины, поверхность стекла разрушается, выкрашиваются осколки. В результате стекло становится шероховатым матовым, интенсивно рассеивает свет. На качество абразивоструйной обработки влияют вид абразивного материала, скорость струи абразива, ее удаленность от поверхности изделия, количество зерен абразивного материала, падающего на единицу обрабатываемой поверхности, и время обработки. Большое значение имеют твердость, хрупкость, форма и величина зерна абразивного материала. Первоначально в качестве абразивного материала использовали кварцевый песок, поэтому и обработка называлась пескоструйной. Сейчас применяют корунд и карбид кремния. Корунд тверже (твердость по шкале Мооса 9) и износоустойчивее, чем песок (твердость 6). Карбид кремния имеет твердость между 9 и 10. Недостаток этого материала в том, что при сильном ударе его пластинчатые зерна не только сильно разрушают поверхность стекла, но и ломаются сами из-за хрупкости. Поэтому быстро уменьшается их величина. К тому же остроугольные пластинки карбида кремния легко забивают трубопровод и сильно разрушают стенки оборудования. Максимальная величина зерен абразивного материала не должна превышать 1 мм. Зерна больших размеров в потоке абразива имеют соответственно большую скорость по сравнению с зернами меньших размеров. В струе абразивного материала меньшие по размерам зерна тормозят большие и они сталкиваются друг с другом. Поэтому большое количество зерен малого размера замедляет скорость зерен нормальной величины, в результате снижается производительность потока. С другой стороны, зерна малых размеров разрушают поверхность стекла быстрее, чем зерна больших размеров. Поэтому они наиболее пригодны для матирования стекла, так как в этом случае за одно и то же время у зерен меньшего размера происходит большее число соударений. Для глубинной абразивоструйной обработки, наоборот, выгоднее работать с зернами большего размера, они хотя и производят за то же время меньшее число ударов по поверхности стекла, зато разрушают его на большую глубину.

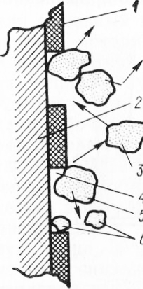

Рис. 4. Схема абразивоструйной обработки поверхности изделия с использованием шаблона:

1 — шаблон, 2 — стекло, 3, 5, 6 — зерна летящего абразива, 4 — «мертвая» зона

Если часть гладкой поверхности стекла прикрыть шаблоном / (рис 100), а открытую часть поверхности обработать струей абразивного материала, то после удаления шаблона на поверхности рисунка образуется матовый рисунок, повторяющий очертания шаблона. При этом большое значение имеет размер падающих зерен. Зерно большого размера соударяется с поверхностью стекла у края шаблона, оставляя при этом слишком большую по размеру «мертвую» зону, куда не попадает абразивный материал. Другое зерно такого же размера может удариться о край шаблона и отскочить от него на значительное расстояние. Все это приводит к тому, что рисунок имеет нечеткие очертания. При использовании мелких зерен контрастность изображения повышается, так как уменьшается размер «мертвой зоны». Для того чтобы получить хорошо обработанную поверхность с четким рисунком, нужно использовать классифицированный по фракциям абразивный материал. Энергия движения зерен определяется величиной давления или вакуума и размерами зерен. При увеличении скорости потока абразивного материала за единицу времени на одну и ту же площадь попадает большее число зерен. Следовательно, с увеличением скорости потока производительность обработки возрастает. Однако скорость не должна повышаться настолько, чтобы значительно снизить срок службы используемого оборудования и шаблонов. С удалением распыляющего сопла от поверхности изделия конечная скорость потока абразивных частиц резко понижается, однако в этом случае повышается однородность обрабатываемой поверхности. Расстояние сопла от обрабатываемой поверхности не должно превышать 200 мм. При увеличении расстояния выше 200 мм уменьшаются потери стекла при обработке, однако однородность обработки поверхности повышается. Поэтому при матировании больших плоскостей рекомендуется несколько повышать расстояние между поверхностью изделия и соплом, при глубинной же обработке, наоборот, необходимо приблизить сопло к поверхности стекла. Время абразивоструйной обработки выбирают в зависимости от требований, предъявляемых к обрабатываемой поверхности: для получения матового стекла достаточно несколько секунд, глубинная обработка стекла может продолжаться несколько часов. Пневматические установки для абразивоструйной обработки бывают инжекционные, градиентные и вакуумные. Инжекционная установка работает так. Сжатый воздух по трубопроводу проходит через инжектор, в результате в смесительной камере создается разрежение. Абразивный материал засасывается по подающему трубопроводу из сборника в смесительную камеру, а затем сжатым воздухом через сопло направляется на изделие. Изделие обрабатывают в герметизированной рабочей камере, внутренние стенки которой локрыты упругим материалом. Чтобы прекратить подачу абразивного материала, трубопровод перекрывают заслонкой. При поступлении большой партии изделий устанавливают две рабочие камеры: пока в одной меняют изделие, в другой — обрабатывают.

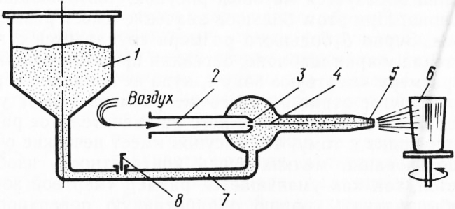

Рис. 5. Схема работы инжекционной абразивоструйной установки:

1 — сборник, 2, 7 — трубопроводы, 3 — инжектор, 4 — смесительная камера, 5 —сопло, 6 — изделие, 8 — заслонка

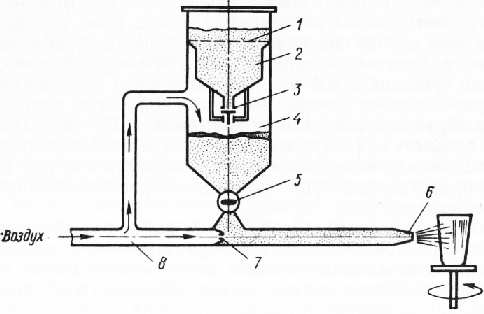

Рис. 6. Схема работы градиентной абразивоструйной установки:

1 — сито, 2,4 — камеры, 3 — запирающий вентиль, 5 — регулировочный вентиль, 6 — сопло, 7 — инжектор, 8 — трубы

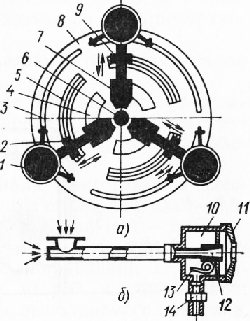

Градиентная установка (работающая под давлением) (рис. 6) работает так. Абразивный порошок, загруженный в камеру, давит на запирающий вентиль. Вентиль снабжен тужиной и регулирует давление в камере. Воздух под давлением проходит через трубу, которая разделена на две ветви: первая в камеру, вторая —через инжектор под камеру для транспортирования абразива к соплу. При заполнении камеры абразивным порошком прекращается доступ сжатого воздуха. При давлении абразива в сборнике вентиль открывается и абразив подает в камеру. Под действием пружины, а затем избытка давления воздуха в камере вентиль снова закрывается. К недостаткам этой схемы относится цикличность технологического процесса и проникновение части песка из камеры снова в сборник. Для того чтобы сделать работу установки непрерывной, увеличивают число камер, устанавливают дополнительные вентили и переходные трубопроводы. Вакуумные установки наиболее широко используют для обработки изделий массового производства. Установка монтируется на металлическом столе, в котором сделаны прорези для перемещения дозаторов, а также прорези для прохода отводов вакуумных головок. Как правило, на столе устанавливают три вакуумные головки, которые по направляющим могут совершать возвратно-поступательное движение при смене изделия. По салазкам перемещаются направляющие втулки, Все это облегчает движение вакуумных головок по окружности. В вакуумной головке дозатор с абразивным материалом прикреплен к горловине в форме раструба. Вакуумная камера соединена гайкой с вакуумным насосом. При открывании вакуумного клапана в камере создается разрежение и абразив из дозатора по направляющей магистрали устремляется к соплу. Крышка обеспечивает плотное прилегание вакуумной головки к изделию и полную герметизацию рабочего пространства. Установка работает следующим образом. Изделие устанавливают в центрующее гнездо. При слабом нажатии на изделие планка гнезда включает электродвигатель, который подводит головки к изделию. Когда головки подходят к изделию, электродвигатель отключается и одновременно с этим включается реле времени. В этот момент абразивный порошок начинает подаваться самотеком из дозатора через совмещенные перфорированные решетки в направляющую решетку. Тут же приводится в действие система, управляющая вакуумным клапаном. При этом в камере создается разрежение и в направляющие поступает воздух. Поток воздуха подхватывает частицы абразива, который, вырываясь из сопла, наносит рисунок на изделие в соответствии с приложенным шаблоном. Далее частицы абразива уносятся через вакуумные отводы в камеры для очистки воздуха. Продолжительность обработки регулируется реле времени. По окончании обработки реле срабатывает и закрывает вакуумный клапан. В этот момент электродвигатель отводит головки в крайнее положение, перфорированные решетки перекрывают друг друга и подача песка прекращается. Рабочий меняет изделие, и цикл обработки повторяется.

Рис. 7. Вакуумная абразиво-струйная установка (а) и вакуумная головка (б):

1 — дозатор, 2 — направляющая головки, 3, 4 — прорези, 5 — салазки, 6 — изделие, 7 — вакуумная головка, 8 — стол, 9 — направляющие втулки, 10 — камера, 11— крышка, 12 — сопло, 13 — клапан, 14 — соединительная гайка

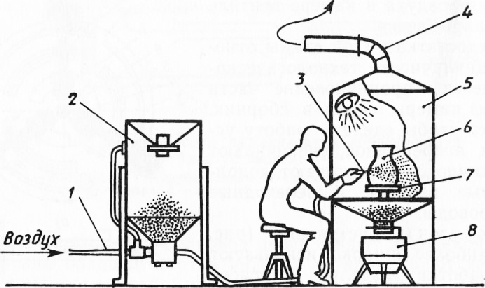

Рис. 8. Организация рабочего места при абразивоструйной обработке изделий:

1 — воздушная магистраль, 2 — бункер с песком, 3 — распыляющее сопло, 4 —вытяжная вентиляция, 5 — рабочая камера, 6 — обрабатываемое изделие, 7— вращающаяся подставка, 8 — сборник отработанного песка

Обычно при абразивоструйной обработке в пневматических установках создают рабочее давление воздуха 0,2 …0,4 МПа или разрежение 0,08… 0,09 МПа. Абразивный материал, подаваемый пневматической установкой, распыляется соплом 3. Сопло изготовляют из твердых износостойких материалов. В качестве сопл используют также сменные вкладыши из победита, карбида бора или карбида вольфрама. Срок службы вкладыша из карбида вольфрама в 200…250 раз больше, чем сопл из твердого чугуна. Диаметр и длину сопла выбирают в зависимости от характера обработки (нанесение рисунка, сплошное матирование), раз-iepa обрабатываемого изделия, применяемого абразива, давления под которым воздух поступает в абразивоструйный аппарат. Обычно для нанесения рисунка используют круглые сопла диаметром 6… 15, длиной 100… 120 мм, для сплошного матирования щелевидные. При обработке щелевидными соплами всей поверхности изделия его закрепляют на резиновом конусе и надевают на вал, на котором оно вращается вокруг своей оси перед соплом. В свою очередь, сопло перемещается вверх и вниз так что изделие равномерно обрабатывается по всей поверхности. Во время обработки сопло располагают перпендикулярно стенке обрабатываемого изделия. Шаблоны для нанесения рисунков изготовляют из эластичных, упругих абразивостойких материалов, таких, как мягкие металлы, каучук, резина, пластмасса, клеевые мастики, проклеенная бумага. Для шаблонов и защитного материала приготовляют клеевую мастику следующего состава (мае. ч.): столярный клей—2,5; глицерин (плотностью 1,2 г/см) — 1,35; молотый мел—1,05. Перед нанесением мастики изделие протирают, сушат. Мастику наносят широкой кистью в одном направлении. После застывания первого слоя накладывают второй и третий слои; толщина покрытия зависит от глубины выполняемого рисунка. Главным условием, которое надо соблюдать при нанесении покрытия, состоит в том, что слой мастики не должен содержать пузырьков воздуха. После того как все слои мастики окончательно застынут, на ее поверхность мягким карандашом или пером наносят рисунок, который затем вырезают острым ножом, и удаляют те участки мастики, под которыми стекло должно быть подвергнуто обработке. Чтобы поверхность оставшейся мастики не была липкой, ее припудривают мелом, тальком или магнезией. Реклама:Читать далее:Цветные оксидно-металлические покрытияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|