|

|

Категория:

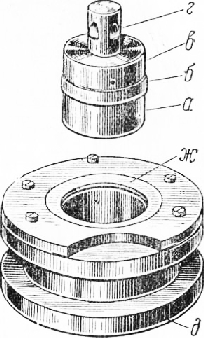

Картонажное производство Далее: Сборные штампованные коробки Цельноштампованные коробки собирают на шарнирах и вна-хлобучку. В первом случае низки и крышки этих коробок имеют одинаковый диаметр, во втором случае внутренний диаметр крышки должен быть чуть больше наружного диаметра низка. Картон, предназначенный для цельноштампованных работ,, должен отличаться хорошей растяжимостью и прочностью на разрыв. К таким сортам относится картон, в состав которого входит 50—60% целлюлозы. Плотность картона должна соответствовать размеру изделий. Если маленькие коробочки, диаметром около 20 мм, изготовляют из материала плотностью 240—300 г/м2, то для коробок диаметром 70—100 мм требуется картон плотностью 500—600 г/м2. Бочковые донья диаметром 400—500 мм изготовляют из картона плотностью около 2 кг/м2 и более. По толщине картон должен быть строго одномерным, что обусловливается конструкцией штампов. Зазор в штампах между пуансоном и матрицей делает пригодным для работы только одномерный по толщине картон. Более тонкий картон в этих условиях недостаточно запрессуется, а слишком толстый не пройдет в штамп и повлечет разрывы. Допуск на толщину дается обычно ст 0,15 да 0,3 мм. Если картон имеет не одинаковую толщину, его нужно отсортировать путем взвешивания листов или измерения толщины. Работники с большим опытом могут сортировать листы на ощупь. Перед штамповкой картон покрывается мастикой для того,, чтобы поверхность (наружная сторона картона) была по возможности более скользкой, что облегчает процесс протяжки, и для устойчивой фиксации сформированных в штампе деталей. Фиксация при помощи мастики в особенности требуется при формовке боковых стенок, которые образуются из ряда веерообразно расположенных складок картона. В момент штампования мастика в горячем штампе расплавляется, а при выходе из штампа моментально застывает и закрепляет, таким образом, все спрессованные складки, устраняя возможность их обратного роспуска. Эти вещества расплавляются при нагревании и тщательно перемешиваются. Расплавленную массу разбавляют 5 л кипящей воды, после чего добавляют 0,5 л готового сваренного крахмального клейстера. На практике рецептура мастики может подвергаться изменениям, но во всех случаях основные компоненты должны обеспечивать поверхностное скольжение при протяжке картона в штампе (мыло и воск), быстрое схватывание и фиксацию спрессованных складок картона на стенках (парафин, воск) и прочную связь (канифоль, крахмал). На небольших производствах картон покрывают мастикой при помощи щетки; на крупных предприятиях для этой цели применяют красильные машины, на которых сложная система щеток обеспечивает полное и равномерное покрытие картона. Одновременно с покрытием картона мастикой можно его покрасить, для чего в массу добавляют анилиновую краску нужного цвета. При ровном покрытии картон приобретает хороший цвет. После покрытия мастикой картон некоторое время просушивается при комнатной температуре, и его складывают в стопы. Пересушивать картон не следует, так как это отрицательно влияет на качество штамповки. Подготовленный таким образом картон для штамповки нарезается на полосы или же отдельные детали; причем как полосы, так и отдельные детали должны иметь размер на 6—8 мм больше размера контурного отруба штампа, то есть вокруг отруба должна всегда оставаться окрайка шириной 3—4 мм что необходимо для правильного действия отрубного ножа в штампе. Штамповка может производиться на балансовых или фрикционных прессах с ручной закладкой картонных деталей и съемкой готовых изделий, или на горизонтальных или фрикционных прессах с автоматической подачей и съемкой. При работе на автоматических установках материал должен быть заготовлен в виде бобины. Съемка готовых деталей на этих станках облегчается тем, что пресс действует в горизонтальном или наклонном направлении, и готовые детали, выходя из штампа, падают в ящик под действием собственного веса. Штампы для производства цельноштампованных картонных деталей состоят из двух основных частей: пуансона и матрицы. Пуансон в свою очередь состоит из штемпеля а, отрезного ножа б, держателя в и хвостика г для крепления пуансона в верхней части пресса. Штемпель по своей форме и размерам должен всегда полностью соответствовать внутренним габаритам штампованной детали.

Рис. 1. Штампы для цельно-штампованных коробок.

Вторая основная часть штампа — матрица — состоит из чугунной тумбы с электроэлементами д для подогрева, шлифованного стального стакана с внутренним отверстием, размеры которого равны наружным размерам штампованной детали ж, и подпятника с рельефом, соответствующим наружной форме дна штампованной детали. Между пуансоном (штемпелем) и матрицей (стаканом) должен быть зазор, размер которого равен толщине картона, из которого будут штамповаться детали. По этому принципу можно изготовлять несколько разновидностей штампов, а именно: а) Штампы для сквозной протяжки вертикального действия, со сквозным вылетом, через который детали проходят только по направлению сверху вниз, падая в ящик в виде готовой продукции; дно в этих коробках не подвергается прессовой отделке. Такие же штампы могут быть изготовлены с подпятником и боковыми вылетами для выхода готовой продукции. При вертикальном действии таких штампов требуются особые выталкиватели или выду-ватели для выхода готовых деталей из-под штампа. При горизонтальном действии штампа готовые изделия под действием собственного веса падают через боковой вылет.

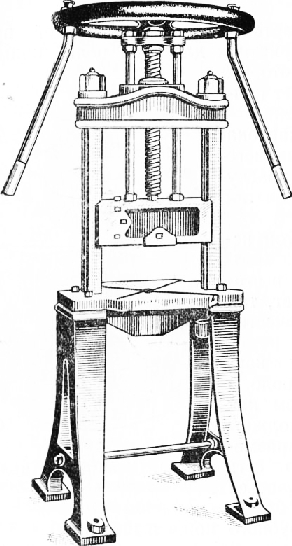

Рис. 2. Балансовый штамповочный пресс.

Червячные, балансовые прессы (рис. 2) одноколонные и двух колонные. Они применяются для штампования различных картонных деталей, папье-маше, коробок цельноштампованных, штампованных сборных, елочных игрушек, картонных тарелочек, ложек и других изделий. Червячные ручные прессы, применяемые в картонажном производстве, отличаются от таких же прессов ме-таллоштамповочной промышленности большими размерами плиты и высоким подъемом, позволяющим устанавливать штампы с подогревом и закладывать в них высокие детали (до 100 мм и выше), бумажные кольца и пр. При штамповке картонных коробок производительность этих прессов достигает 3—6 тыс. деталей в смену. Эксцентриковые прессы разных мощностей и конструкций. Их применяют главным образом для высечки всевозможных деталей, мелкой многопуансонной штамповки (например, водочная пробка), высечки и одновременной бомбировки донышек для сборных штампованных коробок и ряда других подобных работ. При работе эксцентриковых прессов на картонной бобине их снабжают самоподающим приспособлением, и они становятся, таким образом, оборудованием автоматического действия. Чаще всего в картонажной промышленности применяют эксцентриковые прессы мощностью 10—15 т. В ряде случаев весьма удобными и производительными оказываются наклонные эксцентриковые прессы, так как такое положение пресса создает возможность самоспуска готовой штампованной продукции. Производительность эксцентриковых прессов в зависимости от характера изделий колеблется от 3 до 8 тыс. штук в час. Фрикционные прессы. Если эксцентриковые прессы вследствие незначительного подъема ударной части могут быть использованы только для высечки и штамповки плоских деталей, то фрикционные прессы обладают подъемом (от плиты) до 500 мм и более, что позволяет применять их для штамповки высоких деталей (цилиндрических коробок, бумажных стаканов и т. д.). При штамповке высоких деталей на фрикционных прессах необходимо детали закладывать под штамп (матрицу) вручную, что является весьма опасным для рук. Случайное включение при этом пресса может повлечь несчастный случай. Чтобы исключить возможность попадания рук под штамп, многие предприятия применяют ряд интересных предохранительных приспособлений, как, например: по обеим сторонам пресса устраивают две ручки, которые могут включить пресс только тогда, когда обе руки находятся на Ручках, то есть вне ударника. Готовые детали и сборные штампованные коробки снимают вручную. Если пресс приспособлен для штампования цельноштампованных картонных коробок, то можно применить приспособление Для автоматического выталкивания и сбрасывания готовых деталей. Такие выталкиватели могут быть рычажными или в виде мехов для сдуБания готовых деталей. Мощность и размеры фрикционных прессов могут быть различными, вплоть до больших прессов, используемых для приштамповкн доньев к картонным бочкам. Горизонтальные тянульные прессы для производства цельно-штампованных коробок. Обычно эти прессы работают на ленточном картоне в бобинах с самоподачей; при горизонтальном положении штампа готовые детали свободно падают вниз. Производительность горизонтального пресса может быть доведена до 200 тыс. штук в смену (при применении многопуансонного штампа). Работники, обслуживающие прессы, должны уметь регулировать их. Если пуансон не имеет направляющих приспособлений и выходит из матрицы, то чтобы при переходе в нижнее положение пуансон не задевал кромок матрицы, ползуны пресса должны быть тщательно отрегулированы. При работе пуансон должен опускаться до уровня, при котором режущая кромка пуансона будет на 3— 4 мм ниже режущих кромок матрицы. Если штамп предназначен для производства тиснений или штамповки коробок, то пуансон его должен быть снабжен пружинными амортизаторами, чтобы избежать мертвой точки при изготовлении деталей из картона разной толщины. Если готовые цельноштампованные детали через некоторое время после выхода из штампа имеют тенденцию к обратному развертыванию спрессованных боковых стенок, то это объясняется недостаточной спрессовкой стенок и слишком кратковременной выдержкой деталей в горячем штампе. Значительную роль играет также правильная рецептура мастики и степень влажности картона в момент прохождения через штамп. Все эти правила не всегда можно точно соблюдать поэтому часто приходится прибегать к дополнительному процессу для крепления спрессованных стенок. Таким процессом после прессования является «закалка» стенок цельноштампованных картонных деталей. Для этой цели применяют металлическую, внутри шлифованную «закалочную» муфту, нагретую по всей длине до 120—130°. Внутренний диаметр такой муфты должен быть на 0,1—0,2 мм больше внутреннего диаметра стакана в матрице штампа. Поочередное проталкивание (друг за другом) готовых деталей через такую муфту закрепляет стенки и не дает им возможности впоследствии расползаться. При контурном отрубе при штамповке цельноштампованных картонных деталей, по мере износа отрубного ножа, часто получаются заусеницы. Для устранения этого дефекта готовые детали протирают (по торцу) на наждачном полотне, наклеенном на фанерную дощечку, или же на диске, вращающемся от привода. Реклама:Читать далее:Сборные штампованные коробкиСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|