|

|

Категория:

Шлифование и полирование стекла Далее: Пленки драгоценных металлов Оксидно-металлические покрытия наносят непосредственно после формования растворами или парами солей различных металлов. Соли используют легко растворимые в воде или других нетоксичных неорганических и органических растворителях. Растворы наносят различными методами. На горячей поверхности стекла соли разлагаются и образуют тонкие пленки металлов, оксидов металлов или смеси металлов с оксидами. Металлы и оксиды диффундируют в поверхностный слой стекла, чем и объясняется прочное сцепление этих покрытий с поверхностью стекла. Диффузия металлов облегчается повышенной температурой, при которой производится обработка. Покрытия окрашивают поверхность стекла в разные цвета в зависимости от химической природы применяемого оксида. Рассмотрим способы нанесения цветных оксидно-металлических покрытий. Аэрозольные покрытия наносят на поверхность изделия в виде коллоидной дисперсной системы, состоящей из частиц раствора соли и газовой среды (воздуха), в которой капельки раствора соли находятся во взвешенном состоянии. Аэрозоль, вступает в химическое взаимодействие с разогретой поверхностью стеклянного изделия и образует металлическое покрытие. Соли, применяемые для получения аэрозоли, должны плавиться, кипеть, разлагаться или возгоняться при температурах, близких к температуре размягчения стекла (около 700 °С), обычно — это соли легко испаряющихся кислот, чаще всего уксусной, азотной и соляной. Растворителями служат дистиллированная вода, этиловый спирт, эфир. Для облегчения растворения солей таких металлов, как железо, кобальт, сурьма, цинк, кадмий, олово, в растворы добавляют соляную кислоту. Концентрация красящих солей должна быть максимальной. Как правило, аэрозольные покрытия наносят на стекло, нагретое до температуры 600…700 °С в процессе выработки. Для нанесения аэрозоля применяют пистолеты-распылители. Нанесенное покрытие закрепляют, обжигая изделие. На качество получаемого покрытия оказывают влияние температура стекла, скорость его охлаждения, площадь обрабатываемой поверхности. Интенсивность окраски покрытия зависит от продолжительности распыления. Для получения желтой или оранжевой окраски используют раствор 10…40 граммов FeCl3-6H20 в 100 мл Н20. Зеленые или оливковые оттенки получают при обработке поверхности аэрозолями растворов солей хрома и кобальта, например Сг(ОС1)2 —оксихлорида хрома или С0(СН3С00)2-4Н20 — ацетата кобальта. Смесь хлоридов олова — IV и сурьмы — III (10… 100 г реактива на 100 мл растворителя) при обработке поверхности стекла в виде аэрозоля придает поверхности стекла фиолетовые и синие оттенки.

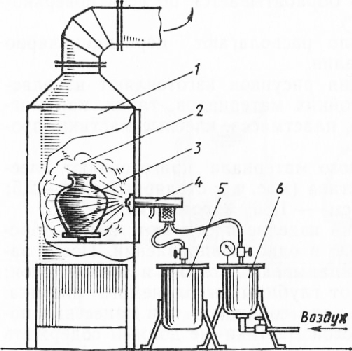

Рис. 1. Схема рабочей камеры для аэрозольной обработки поверхности изделий из стекла:

1 — вытяжной шкаф. 2 — аэрозольное облако, 3 — разогретое изделие, 4 — пистолет-распылитель, 5 — бачок для раствора, 6 — ресивер

Изделия обрабатывают аэрозолями в камере с вытяжным шкафом. Иризация (от греческого слова «ирис» — радуга) — способ нанесения покрытия парами солей некоторых металлов. При этом на поверхности изделия образуется тонкая радужная пленка, состоящая из оксидов этих металлов. При иризации стекло нагревают до температуры размягчения (700 °С), гораздо реже проводят низкотемпературную иризацию (220 °С). Для окуривания изделий чаще других применяют возгоняющиеся (сублимирующиеся) соли олова, висмута, титана, бария, стронция, индия, которые переходят при нагревании в парообразное состояние, минуя жидкое, и наоборот. В процессе осаждения твердого вещества из пара на стенки изделия происходит разложение соли с образованием оксида соответствующего металла. Пленка прочно сцепляется со стеклом, причем в проходящем свете она выглядит бесцветной, а в отраженном отсвечивает всеми цветами радуги.

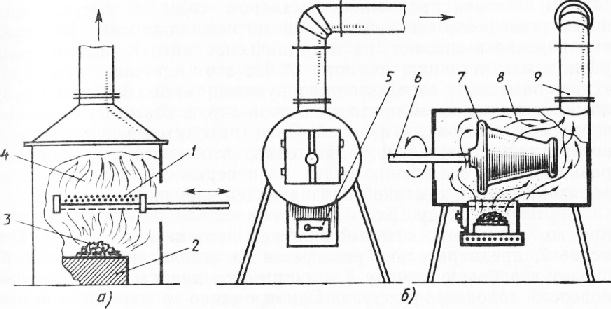

Рис. 2. Печи для иризации изделий из стекла:

а — стеклянной бижутерии, б — сортовой посуды; 1 — сито с бижутерией, 2, 5 —источники теплоты, 3 — нризирущая смесь, 4 — пары соли, 6 — стеклодувная трубка, 7 — изделие из стекла, 8 — рабочая камера, 9 — вытяжное устройство

Эффект появления радужной пленки обусловлен интерференцией. Интерференция света заметна на пленках, толщина которых сравнима с длинами волн цветных лучей, составляющих белый дневной свет. Следовательно, интерференция наблюдается на прозрачных пленках толщиной 100… 1200 мкм. Преобладающий цветовой оттенок зависит от толщины пленки. При неравномерной толщине пленок окраска переливается различ- ными цветами, если же толщина покрытия приблизительно одинакова, то выделяется какой-либо один цвет. Для иризации наиболее широко используют хлориды тяжелых металлов SnCl2, TiCl4, InCl3 иногда применяют смеси солей содержащие в качестве основного компонента хлориды олова и титана, а в качестве добавок — летучие соли других металлов. Иризации обычно подвергают стеклянную бижутерию и полые изделия сортовой посуды. Стеклянную бижутерию, чаще всего бусы и пуговицы, сначала промывают раствором соды и высушивают, затем подогревают в печах на шамотных подносах. Подогретые изделия высыпают на металлическое сито, под которым расположен источник теплоты. На этот источник предварительно помещают тарелку с иризирующей смесью. Пары сублимирующихся солей проходят сквозь сито и осаждаются на поверхности подогретых изделий. Сито находится в непрерывном возвратно-поступательном движении, что способствует более равномерному осаждению солей на поверхность изделий, т. е. образованию равномерной иризирующей пленки. Сортовую посуду обрабатывают в муфеле с открытым карманом, который снабжен источником теплоты. Изделие, предварительно разогретое на стеклодувной трубке, вводят в рабочую камеру и закрывают дверцы во избежание подсосов холодного воздуха. Одновременно в карман с источником теплоты вводят сосуд с иризирующей смесью. Смесь возгоняется под действием повышенных температур, пары солей омывают вращающееся изделие и оседают на его поверхности. Излишки паров выводятся через вытяжное устройство. Покрытия из люстровых красок (люстров) образуют на поверхности изделия тончайшую пленку оксидов металлов. Оттенок металлического блеска зависит от металла, на основе которого приготовлен люстр. Люстры представляют собой растворы смолянокислых солей тяжелых металлов. Легче всего на поверхности стекла закрепляется бесцветная пленка Bi203. Поэтому бесцветную висмутовую люстровую краску добавляют к другим, в том числе и к цветным люстрам, чтобы обеспечить лучшее сцепление люстра со стеклом. Бесцветные люстры получают также на основе А1г03, PbO, Zn2. Оксиды металлов, выполняющие роль красителя при варке стекла, являются основой для приготовления цветных люстров —это Fe403, Со203, Сг203, Ni203, CuO. Цветные люстры, смешанные с бесцветными, называют перламутровыми. Люстры, приготовленные на основе драгоценных металлов — золота, серебра, платины,— при обжиге образуют пленки, содержащие эти металлы в чистом виде. С помощью золотого люстра поверхность изделия окрашивают в яркий пурпурный цвет с отблеском золота. Люстровые краски получают плавлением безводных солей металлов в масле. Для этого расплавляют смолу или канифоль и в Нее частями вносят порошок безводной соли соответствующего металла. Затем к прокипяченному люстру частями приливают растворитель, причем частью к еще горячему расплаву, частью после остывания. При наложении люстровой краски на участок изделия контур его ограничивают прорезанными или протравленными канавками или силикатной краской. С помощью люстровых красок на поверхности изделия можно получить «мраморные» разводы или мелкие трещинки кракле. Для этого на подсохшую, но еще не обожженную пленку люстровой краски наносят клеевой раствор. Высыхая, клей стягивает люстровую пленку, в результате она растрескивается или собирается в виде «мраморных» прожилок, при этом поверхность стекла остается бесцветной или очень слабо окрашенной. Если пленка наложена густо, то разводы получаются более ярко очерченными, при малой толщине образуется сеть мелких трещинок. Поверхность изделия перед нанесением люстровой краски очищают, обезжиривают, высушивают. Для нанесения краски ручным способом изделие устанавливают на турнетку в виде плоского вращающегося металлического диска диаметром 200 мм. Декорирование производится мягкой беличьей кисточкой ровным тонким слоем при вращении турнетки. На кисть набирают такое количество краски, которое позволит нанести покрытие полностью, не отрывая кисть от изделия. Для получения ровного слоя люстра отводку следует начинать с середины изделия и идти вверх, а затем опускать вниз (особенно для розового и голубого люстра). Нельзя допускать вторичного наложения краски по высохшему слою. После предварительной просушки производится обжиг люстровых красок в электрическом муфеле. В зависимости от химического состава стекла и люстровой краски температура обжига устанавливается 570…600°С, при этом среда в печи должна быть окислительной. Печи для обжига люстровых красок снабжают вентиляцией, удаляющей продукты сгорания. Термовакуумный метод нанесения оксидно-металлических покрытий на изделия из стекла, особенно стеклянную бижутерию, основан на том, что некоторые вещества возгоняются при более низких температурах в условиях пониженного давления, т. е. в вакууме. При этом молекулы испаряющегося вещества, которое чаще всего является металлом, глубоко внедряются в поверхностные слои разогретого стекла, так как обладают повышенной кинетической энергией из-за того, что не сталкиваются с молекулами воздуха. Молекулы наносимого вещества двигаются прямолинейно, конденсируются на изделиях и создают декоративные интерферирующие слои. Чем выше степень разрежения, тем прочнее соединение покрытия со стеклом. Толщина наносимых слоев, как правило, 0.1…1 нм. Установка для термовакуумного напыления покрытий состоит из установки для создания глубокого вакуума и испарительной системы. Вакуум создается под стеклянным или металлическом колоколом со смотровым окном. Под колоколом находятся устройства для подвески изделий, а также хорошо герметизированные и изолированные электроды испарительного устройства и подогрева изделия. Во время обработки можно изменять положение изделия — поворачивать его и перемещать в ограниченном пространстве. Вещества, которые предполагается испарять, либо подвешивают в спирали, либо помещают в «лодочки» 5 или тигелечки из вольфрама, молибдена, тантала, которые легко разогреваются до температур сублимации. Очень эффектно выглядят покрытия, получаемые чередованием полупрозрачных металлических слоев с высокопре-ломляющими оксидными слоями. Такой эффект может быть достигнут, например, если сначала на стекло нанести тонкий полупрозрачный слой хрома, а потом оксид титана, который имеет высокий показатель преломления. Реклама:Читать далее:Пленки драгоценных металловСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|