|

|

Категория:

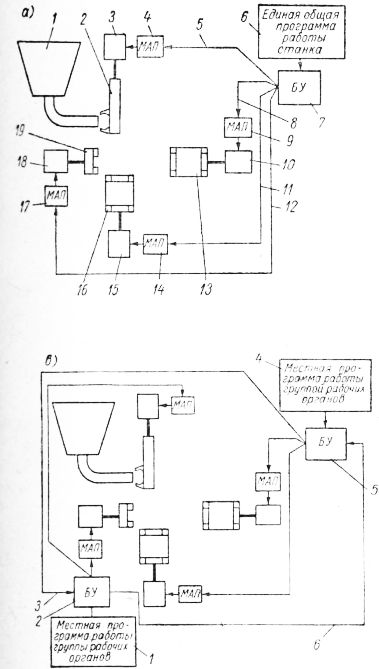

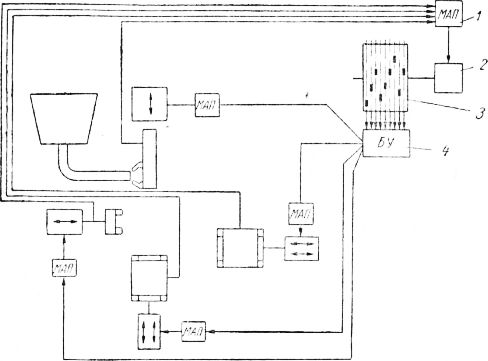

Металлорежущие станки Для управления однокоординатными циклами различных рабочих органов одного и того же станка или их подвижных элементов могут быть использованы различные системы управления. Конкретные формы синхронизации работы систем управления отдельными однокоординатными циклами зависят от сочетания различных систем управления одно-координатными циклами в одном станке, характера общего автоматического цикла работы станка и других факторов. Однако независимо от конкретных схем и конструктивных решений системы управления общим автоматическим циклом работы станка могут быть разбиты на три основные группы, отличающиеся принципами синхронизации работы систем управления однокоординатными циклами: Рассмотрим принципы работы различных систем управления общим автоматическим циклом работы станка. Блок-схемы систем управления общим автоматическим циклом работы станка. Принципиальная блок-схема станка-автомата представлена на рис. 2. Накопитель служит для накопления и подачи заготовок к автооператору, который переносит заготовки в зону обработки и загружает их в зажимное приспособление. Обработка осуществляется с помощью инструментов, закрепленных в инструментодержателях рабочих органов и др. Рабочие органы имеют управляемые приводы с механизмами автоматического переключения, получающими сигналы от системы автоматического управления.

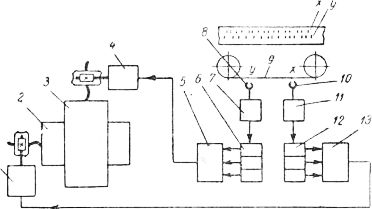

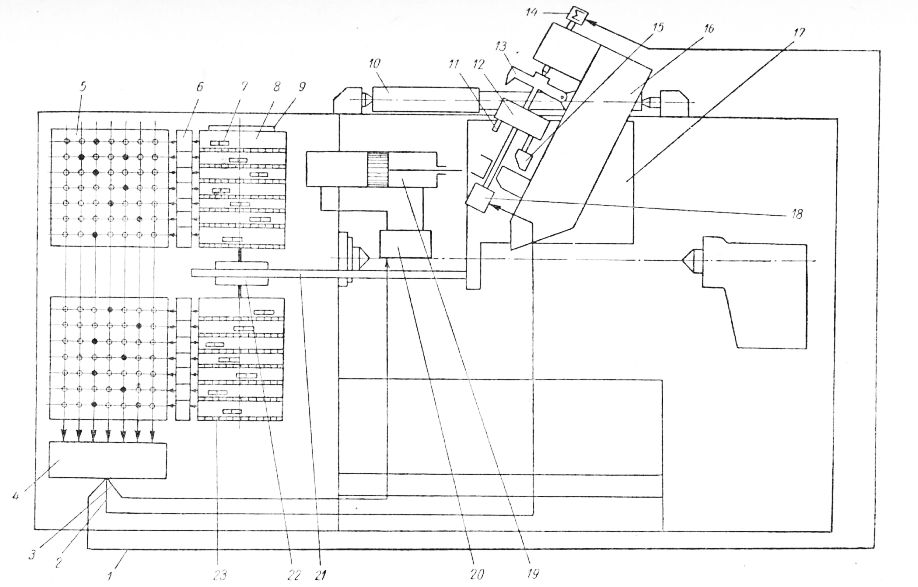

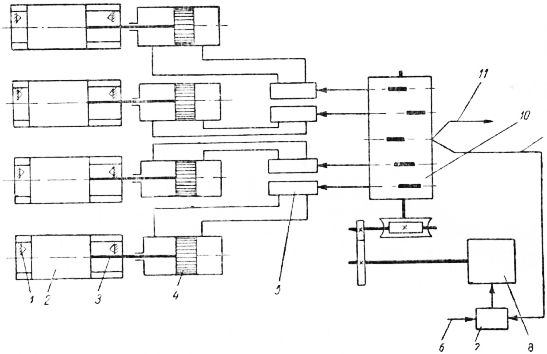

Рис. 1. Блок-схема число-импульсной шаговой системы цифрового программного управления для обработки контурно-сложных поверхностей. Для центральной системы управления характерно наличие единой общей программы работы, включающей в себя всю информацию, определяющую последовательность перемещений, величину ходов и скорость перемещения всех рабочих органов. Сигналы, вырабатываемые на основе информации, зафиксированной в программе, передаются общему блоку управления, который, в свою очередь, вырабатывает сигналы, поступающие к механизмам автоматического переключения по каналам. Для централизованной системы с местным самоуправлением характерно наличие наряду с общей программой работы станка местных программ.

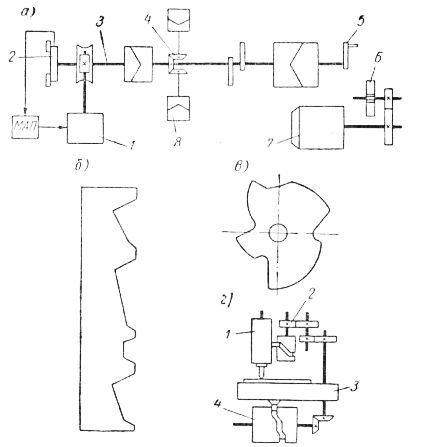

Рис. 2. Блок-схемы систем управления общим автоматическим циклом работы станка: В общей программе фиксируется последовательность работы всех рабочих органов или групп рабочих органов и информация, определяющая величину ходов и скорость перемещения части рабочих органов. Для части рабочих органов или групп рабочих [органов информация, отсутствующая в общей программе, фиксируется в местных программах. В блок-схеме, представленной на рис. 2, б, местное самоуправление имеет группа рабочих органов, состоящая из автооператора и зажимного приспособления. В местной программе зафиксирована последовательность работы автооператора и зажимного приспособления, а также направление и величина перемещений. Сигнал начала работы группы рабочих органов, имеющих местное самоуправление, подается в требующийся момент на основе информации, зафиксированной в общей программе, блоком управления 5 и поступает к блоку местного самоуправления по связи. Дальнейшая работа автооператора и зажимного приспособлений протекает в соответствии с программой местного самоуправления. Следующий сигнал, поступающий от системы управления общим автоматическим циклом работы станка, должен быть подан на основе информации, зафиксированной в общей программе, по окончании движений рабочих органов, заданных местной программой. При централизованной системе управления не предусматривается поступление в систему управления общим автоматическим циклом работы станка сигналов, информирующих об окончании перемещений рабочих органов, выполняемых в соответствии с местной программой. Поэтому очередной сигнал может быть подан системой управления общим автоматическим циклом работы станка по истечении расчетного промежутка времени, необходимого для выполнения перемещений, заданных программой местного самоуправления. При подаче сигналов в функции времени возможно возникновение отмеченных выше нарушений в работе системы управления. При децентрализованной системе общая программа работы станка складывается из ряда местных программ 1,4 и т. д. В каждой местной программе фиксируется последовательность работы, величина ходов и скорость перемещения одного или нескольких рабочих органов или их подвижных элементов. По выполнении перемещений, предусмотренных местной программой, местный блок управления подает сигнал для включения следующей группы рабочих органов. Сигнал для включения следующей группы рабочих органов может быть подан либо по окончании работы предыдущей группы, либо по окончании одного из этапов цикла. В последнем случае работа обеих групп может протекать параллельно в течение того или иного промежутка времени или работа первой группы может приостановиться, а затем возобновиться по сигналу, поступающему от блока управления второй группы. В блок-схеме местная программа, как и в предыдущем случае, содержит информацию, необходимую для управления автооператором и зажимным приспособлением. По окончании работы данной группы блок управления вырабатывает сигнал, который по каналу поступает к блоку управления, включающему движение следующей группы рабочих органов, работа которых протекает в соответствии с программой. По окончании работы этой группы блок управления вырабатывает сигнал, поступающий по каналу к блоку управления. При этом возобновляется работа первой группы рабочих органов и т. д. Центральная система управления общим автоматическим циклом работы станка исключает применение каких-либо систем местного самоуправления с собственной программой, так как вся необходимая информация должна быть зафиксирована в единой общей программе. Широким распространением пользуется центральная система с кулачковыми механизмами. Монтируя все кулачки, управляющие однокоор-динатными циклами, на общем кулачково-распределительном валу, получают единую общую программу работы станка. Центральная система управления может быть осуществлена при подаче всех сигналов управления в функции времени, которые вырабатываются на основе единой общей программы. Центральная система управления может быть также осуществлена при использовании для управления однокоординатными циклами систем цифрового программного управления, так как при этом вся необходимая информация фиксируется на программоносителе. При централизованной системе управления часть сигналов подается в функции положения или перемещения, а часть — в функции времени. И те и другие сигналы должны вырабатываться на основе информации, зафиксированной в общей программе. Такая смешанная информация может быть зафиксирована, если в системе управления общим автоматическим циклом работы станка использован кулачково-распределительный вал. При централизованной системе для осуществления различных однокоординатных циклов на одном и том же станке могут быть использованы различные приводы, что в ряде случаев позволяет упростить конструкцию и кинематику и уменьшить размеры соответствующих узлов, а также сократить затраты времени на холостые ходы. Например, при использовании кулачково-распределительного вала для перемещения основных рабочих органов вспомогательные рабочие органы, в частности механизмы зажима и подачи заготовки, могут получать движение от поршневых приводов с системой местного самоуправления. Децентрализованная система управления допускает использование на одном станке любых систем управления однокоординатными циклами, так как при любой системе управления может быть получен выходной сигнал, поступающий к системе управления другим одноко-ординатным циклом. Свобода выбора систем управления однокоорди-натным циклом обусловливает также свободу выбора приводов. Выбор той или иной системы управления общим автоматическим циклом работы станка, приводов рабочих органов и систем управления однокоординатными циклами определяется характером выполняемых технологических операций, величиной годового выпуска и единовременно обрабатываемой партии деталей, общей компоновкой станка, длиной ходов рабочих органов. Выбор системы управления в значительной мере предопределяет также выбор методов фиксирования информации, а следовательно, и затрат на подготовку и смену программы. В условиях крупносерийного и массового поизводства, когда к смене программы приходится прибегать редко и затраты, произведенные на подготовку и смену программы, раскладываются на большое число деталей, величина этих затрат не сказывается существенно на себестоимости операции. При обработке небольших партий деталей смена программы происходит часто и затраты на подготовку и смену программы, которые раскладываются на небольшое число деталей, могут весьма существенно отразиться на себестоимости операции. Поэтому в последнем случае необходимо выбирать такие системы управления, при которых затраты на подготовку и смену программы были бы минимальными. Длина ходов рабочих органов имеет существенное значение для выбора приводов. Если при малой длине ходов возможно применение любых видов приводов, то при большой длине ходов исключается применение кулачковых механизмов и базирующихся на них систем автоматического управления. При средней длине ходов (до 1,5—2 м) могут быть использованы как механические, так и поршневые приводы, при большой длине ходов — механические с электро- или гидродвигателем. Как указывалось выше, при больших размерах выпуска обрабатываемых деталей технологический процесс обработки на автомате целесообразно строить на основе применения для каждого перехода отдельного режущего инструмента, совершающего простые движения, что при сложных технологических операциях приводит к увеличению числа рабочих органов, а следовательно, и управляемых приводов. В этом случае простое конструктивное решение, как правило, может быть получено при использовании систем управления с кулачковыми механизмами: при неповторяющихся циклах рабочих органов — центральной системы, при повторяющихся — централизованной. Однако применение систем управления с кулачковыми механизмами ограничено длиной ходов рабочих органов. Большая длина ходов рабочих органов вызывает необходимость использования управляемых механических или поршневых приводов. В этом случае для управления общим автоматическим циклом работы станка целесообразно применять децентрализованную систему. Управляемые механические и поршневые приводы используются также и при малой длине ходов, в частности в агрегатных головках. В последнем случае применение указанных видов привода обусловлено простотой настройки головки применительно к конкретной конструкции станка, в котором она используется. В других случаях применение указанных видов приводов определяется общей компоновкой станка, затрудняющей использование кулачковых механизмов. При небольших размерах выпуска обрабатываемых деталей технологический процесс обработки, как указывалось выше, целесообразно строить на основе использования небольшого числа инструментов, так как увеличение числа инструментов приводит к усложнению инструментальной наладки и увеличению затрат времени, что может сделать неэффективной автоматизацию процесса обработки. Уменьшение числа инструментов ведет к усложнению автоматических циклов их движений, необходимых для выполнения требующихся переходов. В этих условиях возможность использования кулачковых механизмов практически исключается, так как затраты на кулачки сложной конфигурации экономически не оправдываются результатами, получаемыми при автоматизации процесса обработки. Необходимые циклы движений рабочих органов могут быть получены в этом случае при использовании управляемых приводов и систем программно-путевого, цифрового программного управления местными циклами и следящих систем управления позиционными перемещениями. Программно-путевое управление, позволяя осуществить повторяющиеся циклы движений рабочих органов при выполнении ряда последовательных переходов одним инструментом и исключая затраты на изготовление кулачков, создает предпосылки для автоматизации обработки в условиях мелкосерийного производства. Однако применение программно-путевого управления не решает эту задачу со всей полнотой. Число переходов, которое можно осуществить при программно-путевом управлении, ограничено трудностями размещения большого комплекта упоров. На настройку путевых упоров, особенно при высокой точности обработки, затрачивается значительное время, а при обработке повторяющихся партий деталей эти затраты каждый раз повторяются, т. е. затраты на подготовку программы раскладываются не на годовой выпуск, а на разовую партию деталей. Более эффективно применение комбинации программно-путевого управления и следящей системы управления для позиционных перемещений, на принципах совместной работы которых мы остановимся ниже. При программно-путевом управлении местными циклами система управления общим автоматическим циклом работы станка может быть только децентрализованной. Наиболее полное решение задачи автоматизации в условиях мелкосерийного производства может быть получено при использовании цифрового программного управления местными циклами. В этом случае затраты на подготовку и смену программы значительно сокращаются. При фиксации информации на панелях затраты на подготовку и смену программы складываются из затрат времени на расчет программы и установку переключателей в заданное положение. Затраты на установку переключателей повторяются при обработке каждой очередной партии, что при обработке повторяющихся партий деталей является недостатком. Другим недостатком данного метода фиксации информации является ограничение числа переходов, так как объем информации ограничен числом строк на панели. При фиксации информации на внешнем программоносителе несколько возрастают затраты на расчет и подготовку программы, однако в этом случае затраты раскладываются на все количество деталей, которые будут обработаны на основе данной программы, а не на детали разовой партии. Смена программы сводится к замене одного программоносителя другим. При внешнем программоносителе может быть зафиксирована информация для неограниченного числа проходов. При цифровом программном управлении местными циклами система управления общим автоматическим циклом работы станка может быть центральной и децентрализованной. Рассмотрим некоторые характерные модификации систем управления. Центральная, централизованная и децентрализованная системы управления с кулачковыми механизмами. Системы управления с кулачковыми механизмами находят значительное применение на станках-автоматах, используемых в серийном и массовом производстве. Центральная система управления. При центральной системе управления все рабочие органы получают движение от кулачков, расположенных на едином кулачково-распределительном валу, который может состоять из нескольких ответвлений, связанных между собой постоянно включенными зубчатыми передачами. Если однокоординатные циклы движений рабочих органов и их подвижных элементов, осуществляемых на автомате, являются однократными, то передаточные отношения передач, связывающих ответвления кулачко-во-распределительного вала, равны единице. Если один из однокоорди-натных циклов является повторяющимся, то применяется один из двух вариантов. В первом случае кулачок, осуществляющий повторяющийся цикл движений, выполняется многопрофильным и вращается с такой же угловой скоростью, с какой вращаются остальные кулачки. Число участков профиля соответствует числу однократных циклов, из которых складывается повторяющийся цикл. Во втором случае кулачок, осуществляющий повторяющийся цикл движений, располагается на ответвлении кулачково-распределительного вала, связанного с основным валом передачей, передаточное отношение которой равно числу однократных циклов в повторяющемся цикле. Схема, изображенная на рис. 3, г, предназначена для осуществления движений, необходимых для сверления ряда отверстий, расположенных с одинаковыми интервалами. Кулачок сообщает поторяющиеся движения гильзе шпинделя, а кулачок — периодическое перемещение столу. Если в ряду имеется 12 отверстий, то передаточное отношение передачи, связывающей кулачок с кулачком, равно 12.

Рис. 3. Центральная система управления с кулачково-распределительным валом. Более совершенные варианты для осуществления рассмотренных циклов могут быть получены при централизованной или децентрализованной системах управления. Если однократные циклы, из которых складывается повторяющийся цикл, происходят при различной длине рабочего хода, то возможно применение рассмотренной выше модификации кулачкового привода. При центральной системе управления для периодического поворота многопозиционного барабана или многопозиционного стола используются храповые механизмы, а также передачи с мальтийским крестом. Последние пользуются большим распространением. Кривошип 5 закрепляется на одном из ответвлений кулачково-распределительного вала. Мальтийский крест может быть связан с рабочим органом либо непосредственно, либо через промежуточную передачу. Фиксатором управляет один из кулачков кулачково-распределительного вала. Для сокращения времени холостых ходов кулачково-распределительный вал может иметь две скорости вращения: настраиваемую скорость рабочего хода и постоянную скорость быстрого — холостого хода. Включением и выключением холостого и рабочего хода управляют упоры диска, подающие сигналы управления механизмам переключения привода. Центральная система управления находит широкое применение на одно- и многошпиндельных универсальных токарных автоматах и полуавтоматах и на ряде моделей специальных автоматов и полуавтоматов. Централизованная система управления. При централизованной системе управления также предусматривается центральный кулачково-распределительный вал, состоящий из ответвлени, на которых закреплены кулачки, осуществляющие перемещения основных рабочих органов. Наряду с центральным кулачково-распределительным валом, осуществляющим управление общим автоматическим циклом работы станка, имеются системы местного самоуправления. Кулачково-распределительный вал с кулачками приводит в движение механизмы подачи и зажима материала. Кулачково-распределительный вал включается однооборотной муфтой, которая сцепляет шестерню с непрерывно вращающимся валом вращение передается через шестерни. Включение однооборотной муфты происходит по сигналу, подаваемому упорами диска.

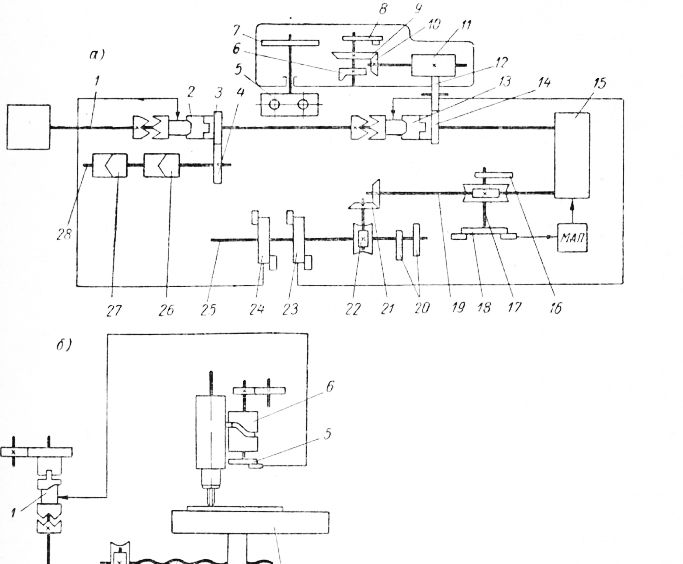

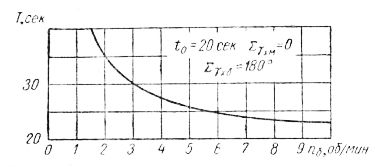

Рис. 4. Централизованная система управления с кулачково-распределительным валом. Местное самоуправление имеет также механизм переключения револьверной головки. Поворот револьверной головки осуществляется с помощью мальтийского креста. Кривошип получает вращение от вала через шестерни 14—12—11—10—9. Фиксатором управляет кулачок. Шестерня сцепляется с валом однооборотной муфтой по сигналу, подаваемому упорами диска. Интервал между сигналом включения системы местного самоуправления и следующим сигналом определяется временем, необходимым на все перемещения, осуществляемые системой местного самоуправления. Это время можно определить, зная кинематику приводов, осуществляющих перемещение рабочих органов, имеющих систему местного самоуправления. Так, в рассматриваемом случае все перемещения происходят за один оборот вала и время всех перемещений равно времени одного оборота вала. Кулачково-распределительный вал системы управления общим автоматическим циклом работы станка может иметь или только одну постоянную настраиваемую скорость или две, из которых одна настраиваемая, а вторая — скорость быстрого хода. Привод, с помощью которого производится включение одной из двух скоростей, получает сигналы от упоров диска. Централизованная система управления рассмотренного типа широко применяется на одношпиндельных токарно-револьверных автоматах. Для подачи и зажима материала и поворота револьверной головки можно использовать поршневые приводы. В этом случае сигналы управления поступают к механизмам переключения указанных приводов. На рис. 4, б показан вариант централизованной системы управления применительно к циклу, для осуществления которого была использована центральная система управления, изображенная на рис. 3, г. При большом числе отверстий в ряду кулачок становится сложным и громоздким. Вместе с тем для каждого шага и числа отверстий требуется свой кулачок. При централизованной системе управления перемещение стола на величину шага осуществляется с помощью однооборотной муфты, сменных шестерен и винта. Включение однооборотной муфты происходит по сигналу, поступающему от упоров диска кулачково-распределительного вала. С помощью сменных шестерен настраивается шаг. Используя кулачковый механизм, обеспечивающий изменение величины хода рабочего органа, и звено изменения числа оборотов кулачково-распределительного вала, получим универсальный полуавтомат. Подобные схемы могут быть использованы в станках для нарезания реек, для фрезерования зубьев по окружности и торцу, сверления круговых рядов отверстий и т. п. Децентрализованная система управления. Последний вариант схемы может быть также выполнен с децентрализованной системой управления. В этом случае кулачково-распределительный вал 6 также должен включаться однооборотной муфтой. В конце хода шпиндельной гильзы вверх кулачково-распределительный вал подает сигнал для включения механизма перемещения стола и выключается. В свою очередь, механизм перемещения стола, заканчивая работу, подает сигнал однооборотной муфте кулачково-распределительного вала. В данном случае децентрализованная система не имеет особых преимуществ и позволяет несколько сократить размеры кулачка. Децентрализованная система находит значительное применение при параллельной работе нескольких рабочих органов в многопозиционных станках. Каждый рабочий орган, закончив работу, останавливается, что достигается выключением кулачково-распределительного вала системы местного самоуправления. По окончании работы последнего из параллельно работающих органов подается сигнал для включения механизма поворота многопозиционного барабана или стола, имеющего систему местного самоуправления. После поворота подается сигнал для включения механизмов параллельно работающих рабочих органов. Следует заметить, что любой из кулачково-распределительных валов системы местного самоуправления может иметь две скорости вращения: настраиваемую и быстрых ходов. Такая схема управления применяется на вертикальных многошпиндельных полуавтоматах, на агрегатных многопозиционных станках, имеющих агрегатные головки с кулачковыми механизмами. При децентрализованной системе время общего цикла определяется как сумма затрат времени на Несовмещенные циклы с местным самоуправлением. Расчеты при проектировании систем автоматического управления с кулачковыми механизмами. Для определения времени цикла в соответствии с приведенными выше формулами необходимо знать время рабочих ходов, углы холостых ходов, время ходов, осуществляемых механизмами с местным самоуправлением, и число оборотов кулачково-распределительного вала на быстром ходу. На основе выбранного технологического процесса и общей компоновки станка разрабатывается принципиальная циклограмма и эскизный проект станка, определяющий расположение рабочих органов, ответвлений кулачково-распределительного вала и системы передач от кулачков к рабочим органам. В процессе разработки эскизного проекта намечаются также и первоначальные размеры кулачков, которые должны быть увязаны с общими габаритами станка и размерами рабочих органов. Далее определяют допустимые углы подъема профилей и цикловые углы быстрых ходов. Время рабочих ходов определяют на основе принятого технологического процесса и режимов резания. Задаваясь рядом значений числа оборотов кулачково-распредели-тельного вала на быстром ходу пб >> п, строят график изменения времени цикла, которое определяется по формуле (III. 6), рис. III. 5. График носит гиперболический характер, и если в первоначальный период повышение числа оборотов скорости быстрого вращения кулачково-распреде-лительного вала дает заметное снижение времени цикла и соответственно повышение производительности труда, то дальнейшее повышение скорости, не давая существенного выигрыша в производительности, приводит к повышению динамических нагрузок и снижению долговечности и точности станка. В рассматриваемом случае следует остановиться на пб = 8 -т—4-10 об/мин. Если автомат предназначен для обработки различных деталей, то строят семейство кривых для характерных деталей.

Рис. 5. График изменения времени цикла в зависимости от скорости быстрого хода кулачково-распределительного вала. Децентрализованная система с поворотным барабаном для фиксации цикловых и технологических команд. Путевые сигнальные упоры каждого из рабочих органов подают сигналы, поступающие к механизмам автоматического переключения, управляющим приводом барабана. При поступлении очередного импульса барабан поворачивается на определенный фиксированный угол. На барабане можно устанавливать сигнальные или переключающие упоры, воздействующие на соответствующие аппараты блока управления, передающего команды механизмам управления рабочих органов. На каждой из дорожек барабана устанавливаются упоры для определенного вида команд. Упоры, расположенные на одной линии, образуют строчку. При повороте барабана, упоры, образующие одну строчку, одновременно подают необходимую комбинацию сигналов. Размещая соответствующим образом упоры, можно установить любую последовательность работы рабочих органов.

Рис. 6. Децентрализованная система программно-путевого управления с поворотным барабаном для фиксации цикловых и технологических команд. Как барабан, так и привод могут иметь различное конструктивное оформление. Для вращения барабана могут быть использованы любые виды приводов периодического поворота на строго фиксированный угол. Значительное применение находят храповые механизмы с поршневым приводом или с тяговым электромагнитом. Барабан может иметь ряд кольцевых или продольных канавок, в которых закрепляются упоры. В барабане могут быть расположены строчками резьбовые отверстия, в которые ввертываются стержни, являющиеся упорами. В качестве сигнальных упоров можно использовать магнитные штрихи, которые наносятся на магнитном барабане. В этом случае информация воспринимается магнитными головками. Переключающие упоры непосредственно воздействуют на золотники гидравлических или пневматических приводов. В этом виде рассматриваемая система находит значительное применение и на специальных станках вследствие удобства централизованного расположения аппаратуры управления. Децентрализованная система с фиксацией цикловых и технологических команд на панели. Сигналы от блоков упоров, связанных с поперечными салазками, консолью и продольным столом фрезерного станка поступают к пульту управления. Информация о характере цикловых и технологических команд, а также о последовательности движений подвижных элементов, фиксируется на панели. При поступлении очередного сигнала от блоков упоров включается очередная строчка панели управления. Подобная, система управления нашла значительное распространение на консольно- и продольнофрезерных станках различных моделей и на некоторых токарно-револьверных и карусельных станках, которые при этом превращаются в полуавтоматы или автоматы, пригодные для эксплуатации в условиях обработки сравнительно небольших партий деталей.

Рис. 7. Децентрализованная система программно-путевого управления с фиксацией цикловых и технологических команд на панели. Децентрализованная система комбинированного программно-путевого и следящего управления для позиционных перемещений. Рассмотренная система управления могла бы быть использована и на токарных станках. Однако из-за сравнительно невысокой точности перемещений, неудовлетворяющей требованиям к диаметральным размерам, появилась необходимость в комбинированной системе местного самоуправления. Для предварительных проходов используется местное программно-путевое управление, а для окончательной обработки — следящая система управления позиционными перемещениями. Такая система управления находит применение на гидрокопировальных токарных полуавтоматах. Гидрокопировальный суппорт перемещается по направляющим продольного суппорта, получающего движение от поршневого гидродвигателя. При следящем управлении щуп опирается на копир и золотник следящей системы управляет перемещениями суппорта. При предварительных проходах, когда используется система программно-путевого управления, продольные перемещения ограничиваются кинематически связанными с рабочим органом путевыми упорами, а поперечные — многопозиционными упорами. Программа фиксируется на штеккерной панели.

Рис. 8. Децентрализованная система комбинированного программно-путевого и следящего управления для позиционных перемещений. Сигнальные путевые упоры жестко связаны с лимбами, имеющими круговые шкалы. Лимбы расположены на барабане, который через промежуточные передачи связан с продольным суппортом. Таким образом, барабан поворачивается синхронно с перемещением продольного суппорта. В исходном положении все шкалы установлены на нуль, а резец находится у правого торца обрабатываемой детали. Поворачивая лимбы и устанавливая по шкале необходимую длину хода, смещают упоры относительно начального положения. В требующемся положении лимбы закрепляют. При движении продольного суппорта в конце каждого очередного перемещения соответствующий упор воздействует на сопряженный с ним путевой переключатель и вызывает подключение к блоку управления очередной строчки штеккерной панели управления, в которой зафиксирована информация, необходимая для выполнения очередного этапа цикла. От блока управления сигналы поступают: по каналу к механизмам автоматического переключения поршневого гидродвигателя; по каналу к приводу поворота барабана многопозиционных упоров и по каналу к тяговому электромагниту переключения следящего золотника. При предварительных проходах положение копировального суппорта и, соответственно, диаметр обрабатываемой поверхности определяются не копиром, а упорами. Барабан с упорами, смещаясь в осевом направлении, воздействует на щуп и смещая следящий золотник прекращает движение гидросуппорта. Смещение барабана происходит под действием неподвижного закрепленного упора. При перемещении гидрокопировального суппорта один из упоров, находящийся в соответствующей позиции, вступает в контакт с упором и барабан смещается в осевом направлении. При включении тягового электромагнита гидросуппорт совершает быстрый обратный ход, предшествующий переключению многопозиционных упордв. Упоры настраиваются в соответствии с заданными диаметрами уступов. Число упоров обычно не превышает шести, что ограничивает число предварительных проходов. Поскольку при предварительных проходах не требуется высокая точность получаемых размеров, то настройка упоров менее трудоемка, чем в тех случаях, когда по упорам получаются окончательные размеры. По окончании предварительной обработки барабан поворачивается в положение, при котором упоры не ограничивают перемещение суппорта, и его движение продолжается до тех пор, пока щуп не придет в соприкосновение с копиром, и последний проход производится при управлении перемещениями гидросуппорта с помощью копира. Барабан служит для управления вторым суппортом. Описанную систему управления имеют гидрокопировальные полуавтоматы, выпускаемые станкостроительной промышленностью Чехословацкой Социалистической Республики. Аналогичная система управления применяется на гидрокопировальных полуавтоматах «Магкомат» (ГДР). Гидрокопировальные полуавтоматы с подобными системами управления находят все большее распространение как в условиях мелкосерийного производства, так и при обработке более или менее значительных партий деталей. Центральная система цифрового программного управления. Подобная система управления общим автоматическим циклом работы станка может быть построена на базе любых систем цифрового программного управления однокоординатными циклами рабочих органов и при использовании любых видов программоносителей. В качестве примера рассмотрим систему цифрового программного управления токарным станком.

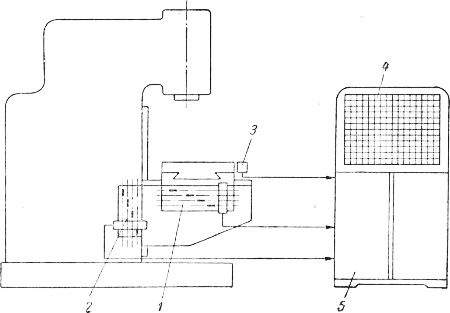

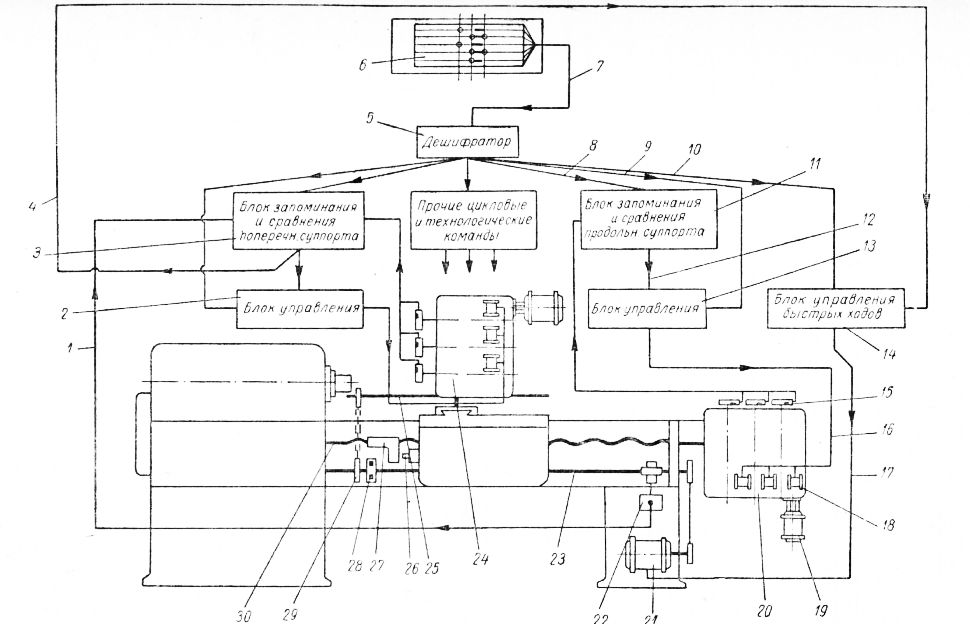

Рис. 9. Цифровое программное управление автоматизированного токарного станка. Токарный станок, оснащенный системой цифрового программного управления, имеет компоновку обычного токарного станка. На поперечном суппорте установлено два резцедержателя: передний и задний. Вся обработка осуществляется двумя резцами. Например, спереди может быть расположен подрезной резец для обработки цилиндрических и торцовых поверхностей, а сзади — резец для прорезки канавок. При поочередном перемещении поперечных и продольных салазок осуществляется обработка ступенчатых валиков, втулок, дисков. Для управления однокоординатными перемещениями продольных и поперечных салазок применена число-импульсная суммирующая система. Продольные салазки получают движение как обычно от ходового вала, который на рабочем ходу сцепляется электромагнитной муфтой с выходным валом коробки подач, а на быстром холостом ходу получает движение от электродвигателя. Продольные перемещения ограничиваются с помощью передвижного упора. Передвижной упор перемещается из позиции в позицию с помощью ходового винта, который отключен от коробки подач станка и получает движение от коробки дифференциально-суммирующих приводов. Коробка дифференциально-суммирующих приводов имеет независимый электродвигатель. Включение и выключение однооборотных муфт дифференциально-суммирующего привода осуществляется электромагнитами сигналы обратной связи после каждого оборота подаются коллекторами. Упор выполняет одновременно функции сигнального и жесткого упора. В момент контакта суппорта с упором путевой выключатель подает сигнал, который направляется к блоку управления. Блок управления вырабатывает сигнал, вызывающий отключение электромагнитной муфты. Отключение муфты происходит с некоторой задержкой времени в результате суппорт прижимается к упору, муфта проскальзывает, и упор выполняет функции жесткого упора. Одновременно блок управления вырабатывает сигнал, вызывающий переход к выполнению следующего этапа цикла, предусмотренного программой. Так как в момент остановки суппорт находится в контакте с упором, то для последующего перемещения суппорта на заданную величину необходимо предварительно переместить на эту же величину упор. Когда вслед за этим суппорт переместится до упора и остановится, он пройдет путь, равный заданному. Информация о величине перемещения фиксируется на перфокарте в двоичном коде в виде двух информационных чисел, из которых одно получается в результате деления величины перемещения на величину низкой разрешающей способности (2 мм), а второе — в результате деления остатка на величину высокой разрешающей способности (0,1 мм) системы управления перемещениями продольного суппорта. В произвольном коде фиксируется информация, определяющая характер цикловых и технологических команд. Сигналы, вырабатываемые читающим устройством на основе информации, зафиксированной на перфокарте, поступают по каналу к дешифратору, который направляет их к соответствующим блокам. Информация о величине перемещений направляется по каналу к блоку запоминания и сравнения, который состоит из двух двоичных счетчиков, а информация о характере цикловых и технологических команд — по каналу к блоку управления. Блок управления подает сигналы по связи электромагнитам, которые включают однооборотные муфты дифференциально-суммирующего привода. Датчики обратной связи, установленные на валах однооборотных муфт, подают сигналы обратной связи, поступающие к блоку сравнения. Когда один вал сделает заданное число оборотов, соответствующий счетчик вырабатывает сигнал, поступающий по каналу к блоку управления, который выключает однооборотную муфту данного вала. Когда второй вал также сделает заданное число оборотов и упор придет в заданное положение, второй счетчик вырабатывает сигнал, на основе которого блок управления выключает вторую однооборотную муфту и включает электромагнитную муфту. Продольный суппорт начинает перемещаться, и его движение продолжается до тех пор, пока он не придет в контакт с упором. При быстрых перемещениях продольного суппорта электромагнитная муфта выключена. Включение и выключение быстрых ходов осуществляется пуском и остановом электродвигателя. Включение быстрого хода происходит при вводе соответствующей задающей информации, зафиксированной на перфокарте и поступающей но каналу к блоку управления приводом быстрых ходов, который подает соответствующий сигнал электродвигателю по связи. Величина перемещения на быстром ходу задается информационным числом, которое вводится в один из счетчиков блока запоминания и сравнения системы управления поперечным суппортом (в этот момент она не используется по основному назначению). Сигналы обратной связи при быстром перемещении продольного суппорта подаются датчиком, кинематически связанным с ходовым валом, и поступают по каналу к счетчику блока сравнения. Когда число импульсов обратной связи становится равным информационному числу, блок вырабатывает сигнал, поступающий по каналу к блоку управления, и электродвигатель привода быстрых ходов отключается. Система управления быстрыми перемещениями имеет низкую разрешающую способность и невысокую точность, так как точность установки суппорта в заданное положение определяется не системой управления быстрыми ходами, а упором, система управления перемещениями которого имеет высокую разрешающую способность и точность. Поперечный суппорт получает движение от коробки подач через цепную передачу, сообщающую вращение ходовому валу, расположенному позади станка. От ходового вала приводится во вращение дифференциально-суммирующий привод. Управление дифференциально-суммирующим приводом осуществляется с помощью блока сравнения и запоминания и блока управления так же, как управление дифференциально-суммирующим приводом. При рабочих ходах дифференциально-суммирующий привод получает движение от ходового вала, а при быстрых холостых — от независимого электродвигателя. Разрешающая способность системы управления 0,5 мм и 0,01 мм. Продольные и поперечные подачи настраиваются коробкой подач; при одной настроенной подаче можно включить одну из двух автоматически сменяемых продольных, и одну из четырех автоматически сменяемых поперечных подач. Станки с подобной системой автоматического управления пригодны для обработки небольших партий деталей. Подготовка программы в зависимости от конфигурации обрабатываемой детали занимает 1—7 ч, смена программы — 2—3 мин, настройка инструментов — 10—15 мин. На станках можно обрабатывать детали с допусками 2-го класса точности. Два станка может обслужить один рабочий, при этом работу 4-го разряда может выполнять рабочий 1—2-го разряда. Отмеченные особенности системы цифрового программного управления создают перспективы широкого внедрения автоматизированных станков даже в условиях мелкосерийного производства. Групповое местное самоуправление при подаче сигналов в функции времени при жестких ограничителях ходов. Как уже указывалось выше, для группового местного самоуправления используются те же системы, которые применяются для управления общим автоматическим циклом работы станка. В отличие от других случаев при групповом самоуправлении вспомогательными рабочими органами может быть использована также центральная система управления с подачей сигналов в функции времени и с жесткими ограничителями ходов. Ряд рабочих органов получает движение от поршневых двигателей. В процессе работы каждый из рабочих органов должен занимать только одно из двух положений, которые определяются размещением жестких упоров. Подобный характер носят перемещения подвижных элементов автооператоров, зажимных приспособлений и других вспомогательных рабочих органов. Эти перемещения должны происходить в определенной последовательности. Последовательность задается расстановкой переключающих или сигнальных упоров на барабане. За один оборот барабана происходят перемещения всех рабочих органов, входящих в данную группу. Время одного оборота барабана определяется как сумма времени, затрачиваемого на каждое из перемещений. При этом время на каждое из перемещений берется со значительным запасом. Углы между упорами барабана пропорциональны интервалам времени. Упоры барабана воздействуют на механизмы автоматического переключения приводов.

Рис. 10. Местное групповое самоуправление при подаче сигналов в функции времени и жестких ограничителях ходов. Привод барабана включается по сигналу, поступающему по каналу от системы управления общим автоматическим циклом работы станка. Включение производится с помощью механизмов автоматического переключения. По окончании одного оборота упор барабана посылает по каналу сигнал к механизмам автоматического переключения и вращение барабана прекращается. Одновременно по каналу выдается сигнал в систему управления общим автоматическим циклом работы станка. Для включения и выключения барабана может быть использована однооборотная муфта, независимый электродвигатель и другие механизмы. Подобное решение позволяет значительно упростить схему и конструкцию механизмов автоматического управления данным групповым циклом. Существенным недостатком этого варианта управления является отсутствие контроля выполнения заданных перемещений. Несмотря на указанный недостаток подобные схемы управления находят некоторое применение. Реклама:Читать далее:Корпусные детали остова станкаСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|