|

|

Категория:

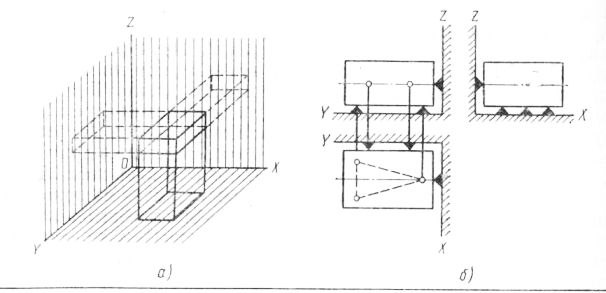

Практика слесарно-сборочных работ Для того чтобы установить деталь в приспособлении, необходимо выбрать базовую поверхность, которая определяет положение детали при сборке или обработке. Твердое тело в пространстве имеет шесть степеней свободы: три возможных перемещения вдоль трех произвольно выбранных взаимно перпендикулярных осей X, Y, Z и три поворота относительно этих же осей. На рис. 2, а показано положение детали в пространстве. В данном случае деталь может иметь бесконечное количество различных положений как вдоль осей координат, так и различных угловых положений относительно тех же осей. Если деталь переместить до соприкосновения с плоскостями XOZ, XOY и ZOY, то ее положение станет более определенным, так как она лишится шести степеней свободы. Каждая из плоскостей, до соприкосновения с которой досылают деталь, участвует в ограничении степени свободы. Положение детали, установленной на плоскость XOY, определяется минимум тремя точками в горизонтальной плоскости. Относительно вертикальной плоскости деталь будет занимать постоянное положение при упоре минимум в двух точках. Для точной установки детали в пространстве относительно фронтальной плоскости достаточно упора в одну точку.

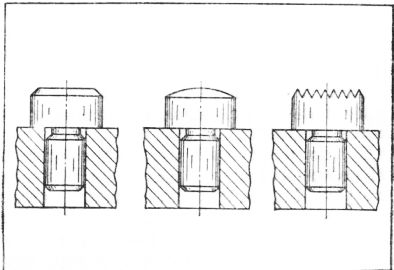

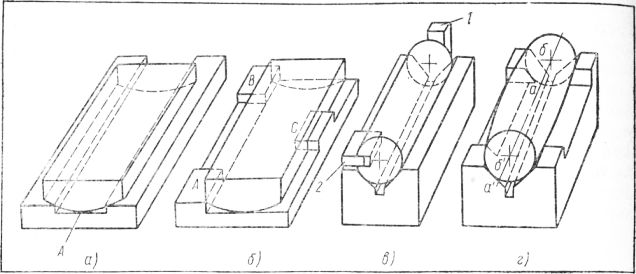

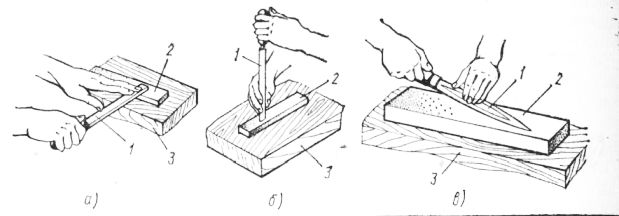

Рис. 1. Положение детали в пространстве Вследствие того, что поверхности детали всегда имеют отклонения от правильной геометрической формы, полного соприкосновения всех точек плоскости детали с плоскостями координат не может быть, что создает неустойчивое и неопределенное положение детали даже только под действием силы тяжести. Очевидно, под действием сил зажима и сил резания неустойчивость и неопределенность положения детали еще более увеличатся, что вызовет погрешность обработки, ухудшение качества поверхности, а также увеличит возможность поломки инструмента. При установке основной базовой поверхности детали на три точки, расположенные в определенных местах и создающие опорный треугольник (показан штриховой линией), в который вписывается центр тяжести детали, обеспечивается устойчивое и определенное положение. Очевидно, при установке базовой плоскости на три точки деталь лишается трех степеней свободы, т. е. каждая опора лишает деталь одной степени свободы. Для придания детали определенного положения необходимо лишить ее оставшихся трех степеней свободы. Деталь, перемещенная до соприкосновения с плоскостью ZOY, лишится двух степеней свободы, но полного соприкосновения направляющей плоскости детали с плоскостью ZOY не может быть, так как всегда имеются погрешности геометрической формы. Очевидно, точки соприкосновения детали с плоскостью могут быть расположены только по одной линии, 1-я линия определяется двумя точками.Следовательно, боковая поверхность детали всегда соприкасается с плоскостью YOX только в двух точках, но место их расположения неопределенно, так как эти точки могут быть в любом месте на линии соприкосновения. Поэтому для устойчивого и определенного положения детали в направляющей плоскости достаточно иметь две опоры, расположенные в определенных местах, при этом деталь лишается двух степеней свободы. Для устранения последней степени свободы достаточно иметь в плоскости одну опорную точку. Таким образом, для лишения детали всех шести степеней свободы и обеспечения тем самым определенного положения ее необходимо иметь шесть точек опоры. Основные опоры в приспособлениях могут быть неподвижными и регулируемыми. Основные неподвижные опоры выполняют в виде опорных штырей, опорных пластин или опорных плоскостей. Головки цилиндрических опор выполняют плоскими, сферическими или с насечкой. Опоры со сферической или насеченной головкой применяют при установке деталей по необработанным поверхностям. Детали с предварительно обработанными поверхностями устанавливают на опоры с плоской поверхностью, что позволяет несколько уменьшить число вмятин на поверхности детали. При базировании деталей по обработанным поверхностям вместо цилиндрических опор применяют опорные пластины. При изготовлении приспособлений расположения опор в одной плоскости достигают шлифованием их в собранном виде. Обычным конструкторским приемом, обеспечивающим устойчивое положение детали и отвечающим правилу шести точек, является введение выемок в тех местах опорной поверхности приспособления, где необходимо исключить касание точек поверхности детали с опорной поверхностью приспособления. На рис. 164, а показана плоскость приспособления, имеющая выточку А. В этом случае положение деталей, имеющих как выпуклую, так и вогнутую форму, более устойчиво, но все же положение трех опорных точек неопределенно, так как на одной стороне могут быть две опорные точки, а на другой — только одна, и место их расположения неизвестно. Более рациональной является конструкция, в которой выточки выполнены так, что опорная поверхность приспособления представляет собой три площадки А, В и С. В данном случае точки касания поверхности детали с опорной поверхностью приспособления всегда находятся в пределах этих площадок, и небольшие отклонения от теоретически правильного положения точек касания практически не влияют на установку детали. Введение выемок кроме повышения устойчивости исключает попадание пыли и стружки между деталью и плоскостью приспособления, что, в свою очередь, также улучшает устойчивость детали.

Рис. 2. Опоры цилиндрических

Рис. 3. Расположение деталей на опорных поверхностях в приспособлении (а, б) и призме (в, г) Регулируемые опоры применяют в тех случаях, когда необходимо изменить положение опорных точек, в частности при колебании размеров деталей в отдельных партиях. Применение регулируемых опор в ряде случаев значительно упрощает изготовление приспособлений, так как точные координаты можно обеспечить не механической обработкой, а регулировкой положения опор. Преимуществом регулируемых опор также является возможность восстановления требуемых координат по мере изнашивания опор. Базирование цилиндрических деталей на призме является наиболее удобным и надежным способом установки. Деталь при этом лишается четырех степеней свободы. Каждая образующая цилиндра представляет собой теоретически прямую линию, которая касается плоскости призмы только в двух точках. Таким образом, деталь касается плоскостей призмы в четырех точках, и, следовательно, исключаются четыре степени свободы, т. е. исключаются перемещения вдоль осей X и Y и повороты относительно тех же осей. Для исключения пятой степени свободы, т. е. иных перемещений положений детали вдоль оси Y, необходимо и достаточно поставить упор. Для устранения шестой степени свободы, т. е. исключения возможности различных угловых поворотов детали относительно собственной оси, необходимо зафиксировать деталь по шпоночной канавке, пазам, лыскам или отверстиям с осями, перпендикулярными оси детали, а при их отсутствии функцию фиксатора выполняет зажимное устройство. Для того чтобы исключить неустойчивое положение детали, имеющей отклонения от правильной геометрической формы, необходимо точки касания детали плоскостей призмы расположить на максимальном расстоянии друг от друга. Чаще всего для правильной установки в призме делают поперечную выемку, при этом каждая опорная точка находится на участках а—б и а‘— б’, что вполне обеспечивает устойчивость детали.

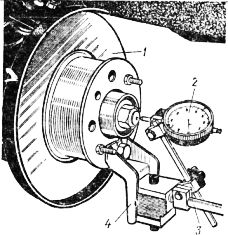

Рис. 4. Крепление байонетным зажимом Зажимные устройства в приспособлениях служат для создания надежной фиксации детали на неподвижных установочных опорах и сохранения этого положения в процессе обработки или сборки. Например, для создания небольших зажимных сил служит байонетный (штыковой) зажим, состоящий из подпятника, установленного в стержне, на котором имеется продольная спиральная канавка. Положение стержня при перемещении в отверстии стойки фиксируют винтом и гайкой. Прежде чем приступить к установке и закреплению детали между подпятниками, нужно проверить крепление болтами стоек на плите. Затем гайкой регулируют винт и устанавливают его так, чтобы он не касался нижней поверхности канавки. Между подпятниками устанавливают деталь. Поворачивают рукоятку, при этом стержень с подпятником получает продольное перемещение и подпятники с насечками жестко зажимают деталь. Винтом фиксируют положение стержня.

Рис. 5. Крепление детали плунжерным устройством Для создания больших сил зажима применяют плунжерные устройства или устройства с откидным упором. Для раскрепления детали достаточно повернуть рукоятку гайки по часовой стрелке. При этом упор освобождается, и его можно отвести, поворачивая вокруг оси, а зажимной стержень перемещается вправо, освобождая деталь. Затем закрепляют новую деталь в следующем порядке: стержень перемещают до соприкосновения с деталью, упор устанавливают по оси стержня и, поворачивая рукоятку против часовой стрелки, зажимают деталь. Во всех отраслях машиностроения и приборостроения широко применяют пневматические зажимные устройства, предназначенные в основном для закрепления деталей. Пневмоприводы, действие которых основано на преобразовании энергии сжатого воздуха в механическую работу, обладают рядом преимуществ по сравнению с механическими и гидроприводами. Основными преимуществами пневмоприводов являются простая и дешевая конструкция привода, удобства в эксплуатации, малое количество изнашиваемых деталей и быстрота срабатывания. К существенным недостаткам можно отнести некоторую громоздкость приспособлений с пневмоприводом, а также ограничения в создании больших сил зажима вследствие применения в этом случае цилиндров больших диаметров. Так как в приспособлениях силы зажима сравнительно невелики, то использование пневмоприводов является рациональным, за исключением случаев закрепления крупногабаритных корпусных заготовок, когда для создания больших зажимных усилий применяют гидрозажимы. Реклама:Читать далее:Обработка поверхностей шабрениемСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|