|

|

Категория:

Практика слесарно-сборочных работ Далее: Сварные и паяные соединения Применяемые в машиностроении соединения деталей можно разделить на две основные группы: разъемные и неразъемные. Разъемное — соединение деталей, при котором составляющие его детали могут быть разобраны. Неразъемное — соединение деталей, при котором разборка узла возможна лишь при разрушении крепления или самих деталей. К разъемным относят резьбовые, шпоночные, шлицевые, штифтовые и клиновые соединения, к неразъемным — заклепочные, сварные, прессовые, клеевые соединения. Резьбовые — самые распространенные соединения. Основным элементом этого соединения является резьба. Резьба может быть наружной и внутренней, правой и левой. Надежность резьбового соединения зависит от силы трения, действующей в элементах соединения. Так как наибольшая сила трения получается при треугольной резьбе, то именно такой профиль резьбы чаще всего применяют в резьбовых деталях. Треугольная резьба может быть метрической и трубной. Основные размеры метрической резьбы стандартизованы. Резьбовые соединения составляют в машиностроении от 10 до 25% общего количества соединений деталей машин. Такое широкое распространение резьбовых соединений объясняется их простотой, надежностью и удобством регулирования. Все виды резьбовых соединений могут быть разделены на нормальные и специальные.

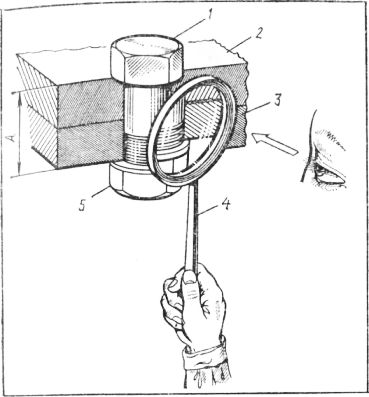

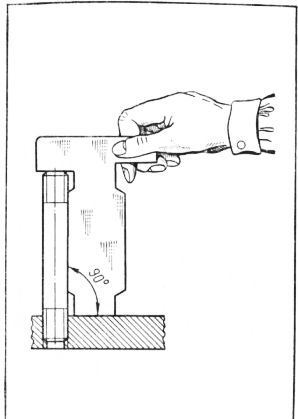

Рис. 1. Проверка с помощью лупы болтового соединения деталей В нормальных соединениях относительная неподвижность скрепляемых деталей обеспечивается болтом, винтом или шпилькой. В специальных соединениях, конструкции которых чрезвычайно разнообразны, такие детали не требуются. Очень часто крепежной гайкой в этих соединениях является одна из соединяемых деталей. Взаимозаменяемость резьбовых соединений достигается путем изготовления резьб с размерами, ограниченными допусками, указанными в ГОСТах. Подбор резьб должен уметь производить слесарь механосборочных работ, как путем предварительного промера резьб, так и по месту. При этом важно научиться чувствовать при завинчивании или навинчивании детали, что зазоры в резьбе нормальны, так как от их величины в значительной мере зависит прочность соединения. Следует иметь в виду, что особое значение имеет качество резьбы на болтах и гайках, так как мельчайшие гребешки, срыв витков, деформация резьбы уменьшают силу затяжки соединения. Поэтому перед сборкой деталей резьбу болта тщательно проверяют под лупой. Вследствие смятия гребешков размер А стягиваемых болтом и гайкой деталей уменьшается на какую-то (очень малую) величину, что может вызвать ослабление затяжки. Чем больше деталей находится в резьбовом соединении, тем заметнее будет влияние высоты гребешков на качество затяжки.

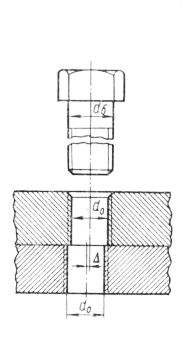

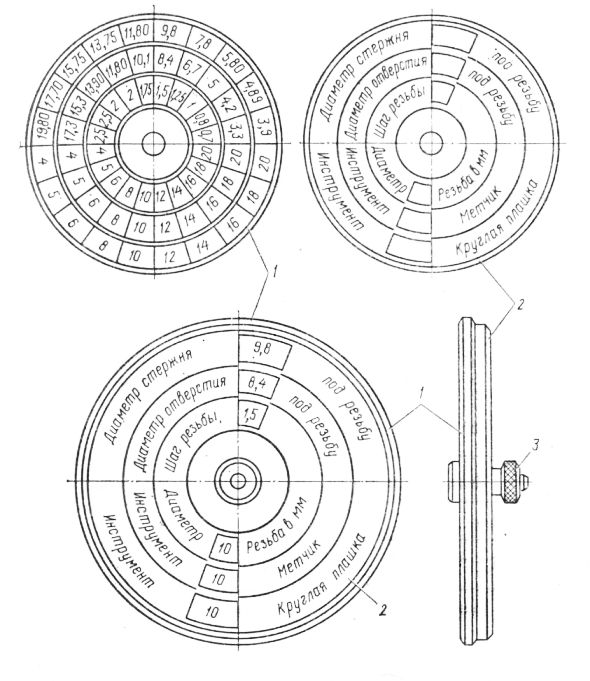

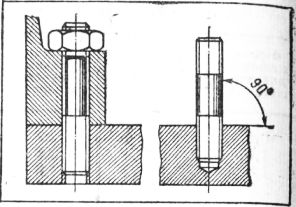

Рис. 2. Схемы болтового соединения Гайки, головки болтов и винтов чаще всего шестигранные. Головки винтов небольших размеров иногда делают с прорезью (шлицем) под отвертку. При завертывании гайки на болт или шпильку нужно следить за тем, чтобы торец гайки был перпендикулярен оси резьбы, а поверхность торца плотно прилегала к поверхности детали. Под торец гайки и болта обычно подкладывают шайбы. При большом числе гаек рекомендуется завертывать их в определенной последовательности, это исключает перекосы соединяемых деталей. Для уменьшения износа резьбы корпуса или детали иногда в резьбовое отверстие его ввертывают втулки, чаще всего латунные, имеющие наружные и вутренние резьбы. Чтобы втулки не вывертывались из гнезда детали, их ставят с натягом и расчеканивают или раскернивают. Для входа резьбы делают в отверстии детали небольшую фаску. Втулки специальными ключами ввертывают в деталь; резьбовое соединение должно быть герметичным, т. е. не пропускать горячее масло, воду, бензин и т. п. Для обеспечения герметичности между соединяемыми деталями ставят прокладку из легко деформируемого материала (медную, медно-асбестовую, из паронита и др.). В ответственных соединениях прокладки следует менять при каждой переборке. На рис. 3 приведен карманный расчетный резьбовой прибор, предназначенный для определения элементов основной метрической резьбы, состоящей из двух дисков. Диск, имеющий двадцать делений, наложен на диск, и они подвижно соединены осью: Верхний диск имеет шесть окон, в которые видны записанные на втором диске цифры: в первом окне сверху от оси — диаметр стержня под резьбу; во втором — диаметр отверстия под резьбу; в третьем — шаг резьбы; в трех окнах снизу от оси — инструмент и диаметр нарезаемой резьбы. Прежде чем приступить к работе, слесарь должен рассчитать, какое нужно просверлить отверстие под резьбу в детали, или нарезать резьбу на стержне. Допустим, что необходимо нарезать резьбу М10 на стержне и в отверстии детали. Тогда слесарь берет расчетный прибор, устанавливает в одном из окон диаметр резьбы М10 и получает ответ в окнах прибора: диаметр стержня под резьбу 9,8 мм, диаметр отверстия под резьбу 8,4 мм шаг резьбы 1,5 мм. Первые витки резьбы, расположенные у опорной поверхности, нагружены сильнее, чем последующие. Установлено, что первый виток воспринимает до 30% всей нагрузки, а на десятом витке резьбы нагрузка почти отсутствует. В связи с этим увеличение высоты гайки не повышает силу зажима. Более равномерное распределение нагрузки между витками позволяет существенно увеличить силу зажима.

Рис. 3. Карманный расчетный резьбовой прибор Несмотря на то что треугольная резьба с малым углом подъема винтовой линии, применяемая в резьбовых деталях, обеспечивает самоторможение, при динамических нагрузках возможны случаи самоотвинчивания. Поэтому резьбовые соединения, подверженные Действию пульсирующей нагрузки, сотрясениям, вибрации и пр., нужно предохранять от самоотвинчивания стопорением. Существует много способов стопорения. Рассмотрим наиболее распространенные. Стопорение контргайкой. Контргайку при сборке навинчивают после затяжки основной крепежной гайки и затягивают до плотного соприкосновения ее с торцом основной гайки. Стопорение происходит за счет сил трения в резьбе и на опорных поверхностях гаек. Стопорение разводным шплинтом. В этом случае целесообразно применение корончатой гайки. Отверстие в болте под шплинт можно просверлить заранее. При затягивании гайки необходимо предусматривать возможность дополнительного поворота ее для совпадения отверстия под шплинт с прорезью в гайке. После установки шплинта концы его необходимо отогнуть. Шплинт должен сидеть в отверстии болта или шпильки плотно и выступать над торцовой поверхностью гайки не более чем на 0,3 диаметра шплинта. Стопорение пружинными шайбами применяют в наружных резьбовых соединениях. После затяжки гайки пружинная шайба должна прилегать к опорной поверхности детали и торцу гайки по всей окружности; зазор в разрезе шайбы для болтов диаметром до 16 мм Должен составлять 0,3—1,5 мм. Стопорение стопорными шайбами. Эти шайбы с лапкой и носиком применяют для устранения самоотвинчивания шестигранных гаек и болтов с шестигранной головкой. Шайбу изготовляют из мягкой листовой стали толщиной 1—1,25 мм. После затяжки гайки носик Шайбы отгибают на грань гайки. Стопорение проволокой применяют для винтов (или болтов) с открытыми головками. Отверстия в головках винтов (или гаек) Должны быть просверлены до установки их в узел. Проволоку в отверстия следует вводить таким образом, чтобы натяжение ее концов создавало момент, способствующий завинчиванию винтов. Концы проволоки должны быть тщательно скручены и обрезаны на расстоянии 5—7 мм от соединения.

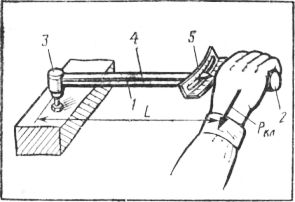

Рис. 4. Определение силы зажима болтового соединения с помощью динамометрического ключа Для обеспечения нормальной работы резьбовых соединений сила, с которой затягивают болт или винт, должна быть больше силы, действующей на соединение в процессе работы. Очень важно обеспечить одинаковую силу затяжки болтов многоболтового соединения, в противном случае нагрузка на каждый из них будет различной, т. е. одни болты будут перегружены, а другие недогружены. В технических условиях на сборку ответственных резьбовых соединений указывают значение крутящего момента, с которым дол жны быть затянуты гайки или винты. Например, момент затяжки гаек, крепящих головку блока тракторного двигателя, должен быть 150—170 Н-м. Существует три распространенных способа затяжки гаек или винтов с заданной силой: путем измерения удлинения болта (для болтовых соединении); поворотом гайки на определенный угол; применением предельных или динамометрических ключей. Предельные ключи не дают возможности сорвать резьбу болта или гайки, так как их градуируют по заданному крутящему моменту. Если же требуется затянуть гайку с другим моментом, что такой ключ нужно переналаживать. Этот недостаток устранен в динамометрических ключах (рис. 194). На одном конце стержня ключа укреплена рукоятка, а на другом — головка ключа. На головке закреплена стрелка, острие которой подходит к шкале. Момент, создаваемый рукой рабочего, будет равен Ркл. Стрелка показывает на шкале угол отклонения, пропорциональный прикладываемому моменту. Это и будет тот крутящий момент, который прикладывают к гайке или винту. Следовательно, пользуясь этим ключом, слесарь контролирует момент затяжки соединения. В резьбовых соединениях применяют шпильки. Шпилька — цилиндрический стержень, имеющий резьбу на обоих концах, один из которых ввертывают в основную деталь, а другой пропускают через отверстие в закрепляемой детали и на него навинчивают гайку.

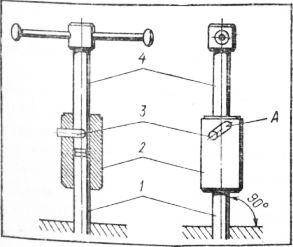

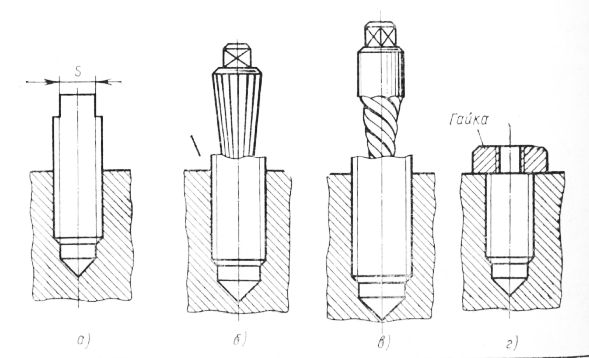

Рис. 5. Установка шпилек в резьбовых соедини ниях На рис. 6 показан простейший способ ввинчивания шпилек с помощью резьбовой гильзы со спиральным окном А, по которому перемещается штифт, закрепленный на контрвинте. В процессе работы поворачивают вместе со штифтом контрвинт на некоторый угол, ограниченный длиной прорези А, создают необходимый для завинчивания натяг на шпильке. Для снятия гильзы контрвинт поворачивают в обратную сторону. При ввинчивании длинных шпилек такое приспособление неудобно, так как большое расстояние между штифтом и деталью, в которую ввинчивают шпильку, способствует ее скручиванию, особенно при больших натягах в резьбе. В таких случаях целесообразно удерживать шпильку за ненарезанную часть возможно ближе к концу, ввертываемому в деталь. Конструкция применяемого в таких случаях эксцентрикового ключа показана на рис. 7. Корпус ключа с отверстием для прохода шпильки снабжен эксцентрично закрепленным на оси роликом с накаткой. При вращении корпуса воротком ролик вследствие своего эксцентричного расположения зажимает шпильку, и она вращается вместе с корпусом ключа. Установив ключ на шпильку с правой резьбой, ролик предварительно поворачивают по чассгвой стрелке, а при левой резьбе — против часовой стрелки. При пользовании ключами этого типа на поверхности шпильки остаются следы от накатки ролика, которые необходимо тщательно зачищать.

Рис. 6. Приемы ввинчивания резьбовых шпилек в отверстие детали при помощи специальной гильзы

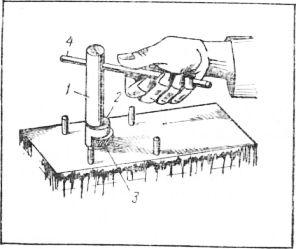

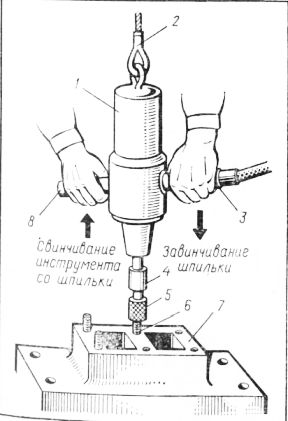

Рис. 7. Ввинчивание шпилек эксцентриковым ключом При ввинчивании конец шпильки следует слегка смазать маслом. Обильно смазывать нельзя, так как масло может заполнить полость под ввернутой шпилькой и вызвать разрыв детали. Шпильки можно ввинчивать на сверлильных станках, снабженных специальным патроном, или же с помощью универсальных электропневматических инструментов. При таком завинчивании шпилек сменной частью является обычно головка для удержания шпилек. Шпилька в головке зажимается тремя роликами, помещенными в сепараторе. При вращении головки по часовой стрелке поверхности спиральных канавок сдвигают ролики к центру, и шпилька оказывается зажатой с трех сторон-После того как шпильку ввинтят в резьбовое отверстие детали, выключают станок, слегка поворачивают головку против часовой стрелки, и шпилька освобождается. Головка другой конструкции показана на рис. 8, б. В корпусе головки имеются два диаметрально расположенных окна, в которых помещаются резьбовые вкладыши, разжимаемые пластинчатой пружиной. Шпилька захватывается этими вкладышами при опускании втулки, связанной с накидной гайкой и упором. Ручные способы установки шпилек иногда необходимы при ремонтно-сборочных работах. В мелкосерийном производстве эти операции механизированы. Например, для ввертывания шпилек применяют электрошпильковерт, подвешенный на тросе и снабженный электродвигателем, работающим от сети переменного трехфазного тока. Нажимая рукоятками на головку ключа (в которой вмонтированы кулачки с муфтой), включают шпиндель, который начинает вращаться в сторону завинчивания шпильки в резьбовое отверстие детали. Свинчивание (снятие) головки ключа со шпильки происходит с удвоенной скоростью. Слесарь должен уметь при ввинчивании начальных трех-четырех витков достаточно точно определять пригодность шпильки. При длине выступающей части шпильки 25—150 мм допускаемые откло нения составляют 0,05—0,15 мм. Высоту и перпендикулярность вы ступающей части шпильки рекомендуется проверять шаблоном (рис. 200). Перпендикулярность оси шпильки обработанной поверх ности детали проверяют по угольнику на просвет.

Рис. 9. Ввинчивание шпилек с помощью электро-шпильковерта

Рис. 10. Контроль установки резьбовых шпилек

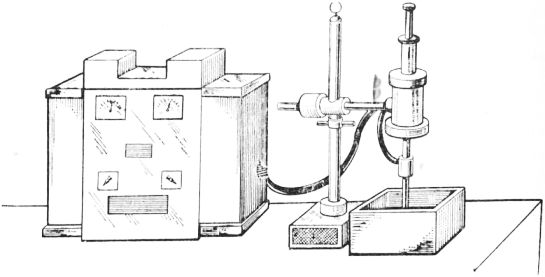

Рис. 11. Удаление сломанных шпилек с помощью электроискровой установки

Рис. 12. Вывертывание сломанных резьбовых шпилек из отверстия детали Есть много других способов удаления шпилек или режущего инструмента. Например, если сломалась шпилька, но цел ее хвостовик, на нем запиливают лыски с двух сторон и гаечным ключом шпильку вывинчивают. Если выступающий конец шпильки слишком мал, следует высверлить в шпильке отверстие, в которое надо забить зубчатый бор; при вращении бора шпилька вывинчивается. Можно к оставшейся части шпильки приварить гайку и за нее вывинтить шпильку из отверстия. Реклама:Читать далее:Сварные и паяные соединенияСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|