|

|

Категория:

Проектирования технологических процессов Далее: Решение вопроса о конструкции приспособления и специального режущего и мерительного инструмента «Базирующими» или установочными поверхностями детали (сокращенно — «базами») называются такие ее поверхности, опираясь которыми (на соответствующие поверхности приспособления или станка) деталь ориентируется относительно режущего инструмента в процессе обработки с надлежащей степенью точности. Базирующими поверхностями детали могут быть самые разнообразные поверхности, а именно: плоскости, отверстия, цилиндрические поверхности, «центра» и даже кривые поверхности, как например, поверхности зубьев шестерен. Число и характер базирующих поверхностей детали (как это ясно из самого их определения) должно быть таково, чтобы деталь не могла “иметь никакого перемещения относительно приспособления (или его рабочей части), в котором деталь устанавливается. Излишние установочные поверхности были бы вредны, так как они коробили бы изделие при его зазйиме в приспособлении. В лучшем случае, они привели бы к тому, что некоторые из установочных поверхностей в этом случае не имели бы соприкосновения с отвечающими им поверхностями приспособления (т. е. между ними получался бы зазор). Таким образом число и характер базирующих поверхностей должно быть таковым, чтобы они были необходимы и достаточны для точной ориентации детали в приспособлении. Обычно за базы при обработке детали принимают уже точно обработанные поверхности ее, связанные с другими поверхностями детали рядом более или менее точных размеров. Можно формулировать это и иначе: за базы при обработке следует выбирать такие поверхности (предварительно точно обработанный), которыми эта деталь ориентируется относительно других смежных’деталей при работе ее в изделии. Если же выбираются по условиям работы другие поверхности (пе участвующие при работе детали в изделии), то они должны быть так выбраны и обработаны, чтобы обеспечить точное расположение всех рабочих поверхностей детали. Мы будем называть базирующие поверхности «основными», если они выбираются из числа необходимых для работы детали в изделии. Если же выбранные базирующие поверхности совсем не требуются для работы детали в изделии или требуются с более грубой степенью точности, мы будем их называть «вспомогательными базами». Таким образом вспомогательные базы вызывают ряд дополнительных операций по их обработке или доведению их до необходимой степени точности (чтобы служить базой). При обточке шатуна чаще всего в начале обрабатывают торцы обеих головок и отверстие верхней головки (основные базы). Затем почти вся дальнейшая обработка производится, взяв за базы эти торцы, отверстие верхней головки и зажимая тем или иным способом нижнюю головку. Иногда бывает удобнее и целесообразнее по условиям обработки принять так называемые «вспомогательные базы», а именно,—полученные путем дополнительных операций (или одной операции). Так, например, при обработке поршня обычно принимается за базу «поясок» — внизу на внутренней поверхности поршня. Для этой цели «поясок» сначала протачивается резцом {иногда два раза), затем развертывается или растачивается начисто, кроме того, протачивается нижний торец поршня. В дальнейшей обработке поршень почти на всех операциях устанавливается на этот «поясок». Другими словами, от этого «пояска», как от вспомогательной базы, производят почти всю обработку поршня, в то время как сам «поясок» для работы поршня в моторе совершенно не требуется. Одним из весьма интересных примеров обработки на вспомогательных базах может служить обработка шатуна «в трех центрах». В зависимости от формы детали, характера обработки и приспособления число и вид базирующих поверхностей могут быть различными. Так, например: 1. Для обработки тел вращения принимают обычно одну из следующих комбинаций: 2. Для фрезерования в приспособлении и сверления в кондукторе, т. е. для зажимных приспособлений, принимают часто такие комбинации: Помимо приведенных наиболее часто встречающихся комбинаций базирующих поверхностей, могут быть, конечно, и другие их разновидности. При выборе базирующих поверхностей надо следить за тем, чтобы они удовлетворяли необходимым для правильной обработки условиям, а именно: 1. Степень точности обработки самых базирующих поверхностей должна быть не ниже той, которая требуется для следующих обработок, производящихся от этих поверхностей. Так, например, степень точности «пояска» при обработке поршня в вышеуказанном случае должна быть не ниже степёни точности окончательной шлифовки цилиндрической поверхности, если эта последняя производится с установкой на «пояске». Другой пример: при обработке шатуна базирующее отверстие верхней головки должно иметь степень точности не ниже, чем все поверхности, обрабатываемые от этой базы. 2. Базирующие поверхности должны быть так выбраны, чтобы обеспечить наименьшие деформации детали от усилий, коим подвергается деталь в приспособлении при обработке (требование достаточной жесткости установки детали на принятых базах). Помимо выбора базирующих поверхностей, на жесткость установки летали имеет весьма большое влияние способ закрепления и зажима детали в приспособлении. Это зависит в значительной мере от конструкции самого приспособления и его зажимов, но в еще большей степени от расположения опорных поверхностей и зажимов относительно друг друга и относительно обрабатываемой поверхности. Другими словами, вопрос передачи усилий обрабатываемой деталью (от резания и зажимов) к соответствующим опорным поверхностям приспособления является одним из основных для устранения коробления и дрожания детали. Необходимо стремиться к тому, чтобы при зажиме и при обработке детали не возникало моментов, могущих покоробить деталь. В случаях недостаточно жесткой детали коробление устраняется путем введения дополнительных регулирующихся упоров (в за-яшмных приспособлениях) и путем установки неподвижных или подвижных люнетов (при обработке поверхностей вращения). 3. При выборе «баз» должно быть также соблюдено условие удобства и легкости установки детали и ее закрепления. Это условие не требует пояснений по своей ясности и очевидности. 4. Весьма полезным для правильной обработки является соблюдение по возможности «единства баз» (если так можно выразиться). Под этим термином мы понимаем проведение всей обработки детали от одних и тех Hie базирующих поверхностей. Как правило, следует стремиться к тому, чтобы все поверхности с достаточно высокой степенью точности обрабатывались от одних и тех же баз. Поверхности, не требующие такой точности, могут обрабатываться и от других (уже обработанных) поверхностей, как от баз. Такая замена одних базирующих поверхностей другими в некоторых случаях значительно облегчает и удешевляет обработку в смысле более удобной установки, упрощения приспособления и пр. Бывают случаи, когда конфигурация самой детали заставляет перейти в процессе обработки на другие базы. Но при всякой замене баз надо выяснить, не повлечет ли это к к уменьшению степени точности обрабатываемых поверхностей от новых баз. Могут быть случаи, когда достаточно вообще одной базирующей поверхности, как например, при плоском шлифовании, где важно лишь получить параллельную плоскость на определенном расстоянии (от другой плоскости). Здесь достаточно иметь одну базирующую поверхность (плоскость). Удерживание же во время обработки может производиться магнитным патроном или зажимами. То же самое будет при фрезеровании одной из параллельных плоскостей. В этом случае деталь удерживается только зажимами и упорами при одной базирующей поверхности. Небезынтересно отметить, что бывают случаи обработки совершенно без применения базирующих поверхностей (в указанном смысле этого понятия), как например, бесцентровая шлифовка (а также обдирка, шлифовка и полировка шариков на специальных станках). Здесь базирующими поверхностями служат обрабатываемые поверхности самого изделия. То же самое надо сказать и о случае ручного развертывания отверстия, когда деталь или развертка в процессе работы удерживается руками рабочего. Весьма серьезным вопросом, в особенности для сложных деталей, является выбор баз для первой операции, когда нет еще никаких обработанных поверхностей. В массовом производстве, даже в некоторых случаях и в крупносерийном (особенно в автомобильном и тракторном), черновые заготовки подаются обычно в механический цех с такой точностью изготовления, что вопрос предварительной разметки совершенно отпадает. Для первой операции надлежит выбирать такие поверхности за базирующее, которые удовлетворяли бы следующим условиям: 1. Чтобы эти поверхности по возможности чисто получались в заготовке и не попадали на место расположения заусенца (при поковках) или литника и выпора (при отливках). К некоторых случаях для большей надежности в указанном отношении на отливках и даже поковках (при неудобной конфигурации их для установки) делаются приливы, служащие для закрепления на первой операции. 2. Эти поверхности должны надежно получаться в процессе изготовления заготовки (штамповки или отливки) в том смысле, чтобы было гарантировано по возможности минимальное их смещение в отношении других поверхностей, подлежащих обработке. Для соблюдения этого условия полезно ознакомиться (особенно в случаях сложных деталей) с процессом изготовления заготовки (с конструкцией штампа, расположением поверхности их разъема — в случае штамповки, и с моделью и способом формовки — в случае литья). Черновые базы после появления первых обработанных поверхностей заменяются, как правило, этими последними, поэтому роль таких баз в обработке обычно ограничивается влиянием их лишь на операцию, непосредственно следующую за операцией от такой черновой базы. Однако бывают случаи, когда деталь заканчивается полностью обработкой с первоначальной установки по черновой базе или хотя бы обработкой с одной стороны. Сюда относится значительное число обработок поверхностей вращения в патроне (на револьверных станках.и на полуавтоматах). В отношении базирования по черной поверхности необходимо отметить, что за исключением первоначальных операций ни в коем случае не следует при дальнейших операциях ими опять пользоваться, так как вторичная установка па эти же базы, как правило, не дает тождественной ориентировки детали. В отношении зависимости порядка обработки от выбранных баз можно привести такие схемы обработок: 1. В литых деталях сложной формы (блоки, картеры и нр.) чаще , всего вначале обрабатывают одну плоскость (или две), устанавливая деталь по «черновым базам» затем сверлят и развертывают два отверстия (перпендикулярно к данной плоскости), базируя уже на обработанную плоскость и на надежные «черновые базы».

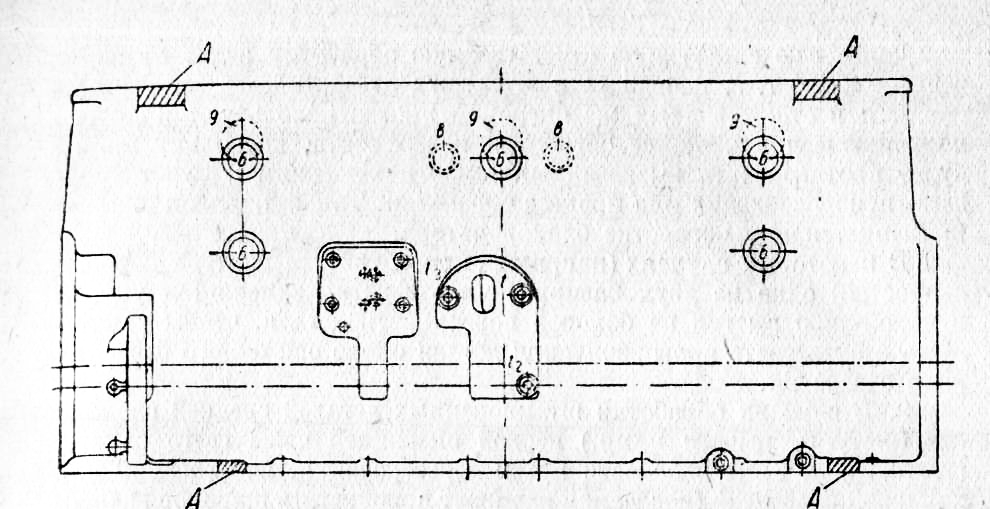

Рис. 1. Боковой, вид блок-картера мотора Амо-3 (А—устапосочньи: бобышки).

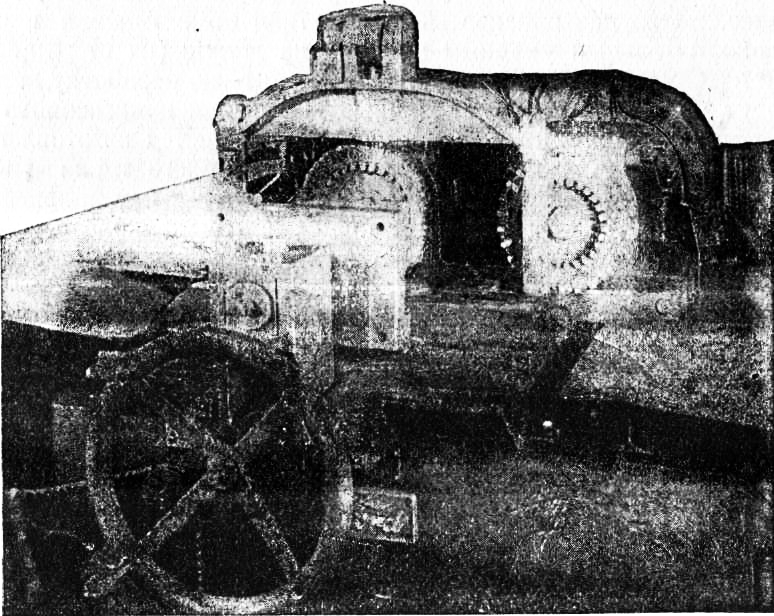

Рис. 2. Станок для фрезеровки установочных бобышек блока на заводе Форда. Далее всю следующую ответственную обработку ведут от полученных «баз», т. е. плоскости и этих двух отверстий. Для неответственных же операций иногда используют и другие получившиеся в процессе обработки поверхности, поскольку это не будет противоречить высказанным выше положениям и будет упрощать приспособления или процесс обработки. Такой порядок обычно применяется при обработке блоков мотора. В некоторых случаях (например, при обработке картера коробки скоростей) одно из двух базирующих отверстий заменяется упором в какой-либо выступ на боковой поверхности детали, чтобы уничтожить возможность проворачивания детали около оси одного базирующего отверстия. 2. В случаях обработки штампованных деталей средней сложности (шатуны, рычаги и пр.) первой операцией чаще всего служит (также) получение плоскости путем фрезерования, шлифования или холодной прессовки (последняя начинает приобретать широкое распространение в крупных массовых производствах). Затем, пользуясь этой плоскостью, ориентируют деталь на наружную поверхность одной из головок и обрабатывают ее отверстие. Далее, пользуясь плоскостью, отверстием этой головки и чаще всего дополнительным упорным пунктом на детали (на стержне или боковой поверхности другой головки), проводят всю обработку детали. Могут быть, конечно, и различные упрощения приведенного порядка, когда вся обработка, например, заканчивается изготовлением первого отверстия или когда одного отверстия и его торца вполне достаточно для базирования детали (случай, когда при дальнейших операциях деталь удерживается от проворачивания около оси базирующего отверстия рукой рабочего и т. д.; сюда относится обработка педалей, простых рычагов и пр.). 3. При обработке поверхностей вращения деталь базируется: Поверхности приспособления, па которые опираются базы детали, называются базирующими поверхностями приспособления. Базирующие поверхности приспособления в зависимости от формы детали и вида ее базирующих поверхностей могут иметь весьма различные формы, а именно:

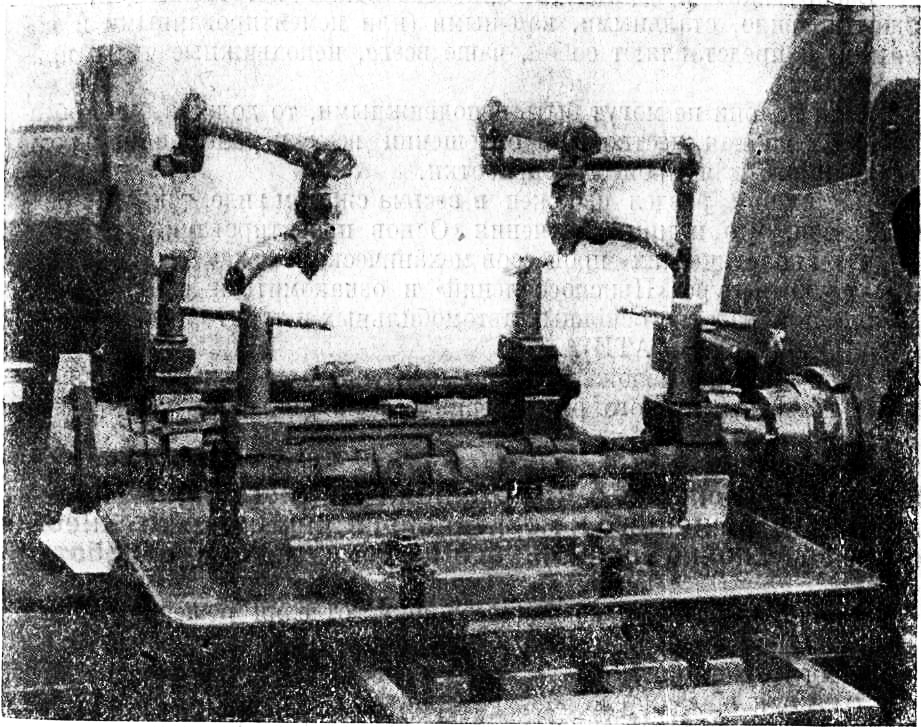

Рис. 3. Закрепление в призмах заготовок кулачкового вала. Для этого шестерни зажимаются в патроне при нэмощи цилиндрических роликов или конических роликов (в случаях конических шестерен). Базирующие ролики должны касаться зубьев по начальной их окружности (или конусу). При такой базировке всегда необходимо давать упорную поверхность, на которую производится затягивание резьбой. Правильнее, однако, помимо резьбы (в таком случае она делается несколько свободной) давать добавочную цилиндрическую поверхность для правильного центрирования детали (резьба в этом случае служит лишь для закрепления). Базирующие поверхности приспособления изготовляются, как общее правило, стальными, калеными (или цементированными и калеными) и представляют собой, чаще всего, неподвижные части приспособления. Если же они не могут быть неподвижными, то должна быть обеспечена их полная жесткость в отношении всех перемещений, кроме-необходимого для процесса обработки. Настоящий раздел изложен в весьма сжатом виде, так как предполагается, что помимо изучения «Основ проектирования и подготовки технологических процессов механического цеха» читатели должны изучить курс «Приспособлений» и ознакомиться с типичными «Методами обработки основных автомобильных и тракторных деталей» (курс, читавшийся в АТИ). Подробное же изложение темы настоящего раздела потребовало бы весьма значительного расширения объема книги. Реклама:Читать далее:Решение вопроса о конструкции приспособления и специального режущего и мерительного инструментаСтатьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|