|

|

Категория:

Сборка металлоконструкций Технология изготовления легких конструкций из стального металлопроката характеризуется широким применением механизированных установок и поточных линий. Так, для изготовления конструкций из прямоугольных тонкостенных стальных труб используют трубоэлектросварочный стан для изготовления прямоугольных профилей с разверткой до 720 мм и толщиной стенки 3…8 мм, мощностью 80…90 тыс. т профилей в год при двусменной работе. Стальной оцинкованный профилированный настил изготовляют в цехе профилирования на автоматической линии. Рулоны листовой оцинкованной стали толщиной 0,4… 1,5 мм, массой т со склада металла подаются в цех профилирования по рельсовому пути на загрузочной тележке. Тележка имеет механизмы горизонтального перемещения и вертикального подъема, которыми рулоны подают на цанговый вал разматывателя. Правка металла осуществляется на правильной машине, которая для облегчения ввода листовой стали оснащена механизмом быстрого подъема правйльных валков. Гильотинные ножницы обрезают кромки листовой стали. Отходы, образующиеся при резке, удаляют на тележке, которая перемещается перпендикулярно всей автоматической линии. Профиль требуемой геометрической формы и размеров формируется профилировочной машиной, имеющей съемных клетей и калибрующее устройство. Для регулирования скорости подачи листовой стали в профилировочную машину предусмотрена петлевая яма.

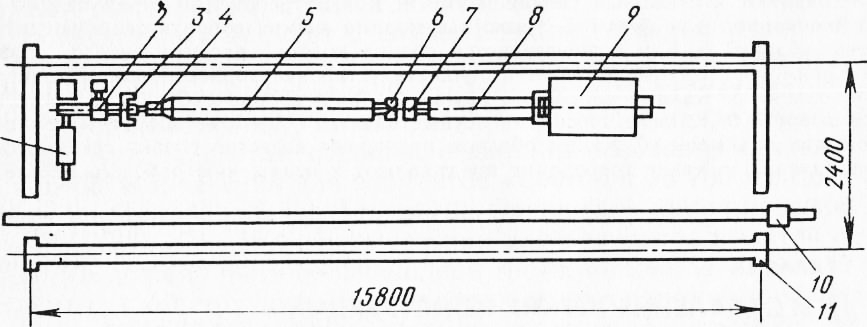

Рис. 1. Автоматическая линия изготовления профилированного настила:

1 — цанговый вал разматывателя, 2 — правильная машина, 3 — гильотинные ножницы, 4 — петлевая яма, 5 — профилировочная машина, 6 — калибрующее устройство, 7 пресс автоматической резки, 8 — ленточный конвейер, 9 — укладочная машина, 10 — загрузочная тележка. 11 — рельсовый путь

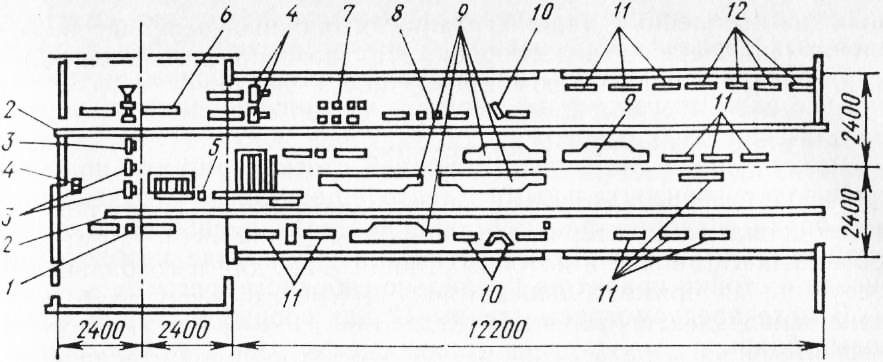

Рис. 2. Производство рамных конструкций коробчатого сечения:

1 — горизонтальный правильно-гибочный пресс. 2 — транспортный путь, 3 — кромко-гибочный пресс, 4 — гильотинные ножницы. 5 — линия резки, 6 — листоправйльные пальцы, 7 — специализированный участок. 8 — поточная линия с кривошипными прессами, 9 —стенд для сборки и сварки, 10 — ленточно-отрезной станок, 11— поворотный стенд. 12 — стенд для сборки и сварки подкрановых балок

Автоматическая резка профиля осуществляется прессом с электронной системой синхронизации скорости передвижения блока резки со скоростью передвижения профиля. Готовый профилированный настил перемещают ленточным конвейером 8 к автоматической укладочной машине 9, которая складирует настилы в пакеты. Транспортеры отвозят пакеты настила из рабочей зоны укладочной машины для увязки. Скорость профилирования автоматической линии 15…30 м/мин, производительностью 50 тыс. т в год. Рамные конструкции коробчатого сечения изготавляют в специализированном цехе из очищенного от ржавчины и окалины с одним слоем грунтовки металлопроката, который поступает туда из цеха подготовки. Правка профильного проката производится на горизонтальном правильно-гибочном прессе, листового проката — на листопра-вйльных вальцах 6. Резка профильного проката для ригелей и стоек выполняется на автоматизированной линии, имеющей в своем составе дисковую пилу с вертикальной подачей, передвижной регулируемый упор, механизированные стеллажи и роликовые конвейеры, центральный пульт дистанционного управления. Продольные рифы в листовых деталях ригелей и стоек штампуют на кромкогибочных прессах. Обработка мелких листовых деталей (ребер, фасонок, фланцев) производится на участке, оснащенном кривошипными и гидравлическими прессами, сверлильными станками для штамповки -листовых деталей, образования в них отверстий, гибки и правки. Сборку и сварку стержней ригелей и стоек производят на стендах с зажимными устройствами и механизированными порталами для сварочных головок. Резку концов сваренных стержней стоек и ригелей под углом производят горизонтальными ленточно-отрезными станками. Сборку и сварку фланцев, опорных плит и ригелей к стойкам осуществляют в поворотных стендах. В случае необходимости ригели и стойки правят на правильно-гибочном прессе. В цехе предусмотрены стенды для сборки и сварки подкрановых балок. Специализированный цех имеет мощность по изготовлению рамных конструкций коробчатого сечения для каркасов зданий площадью 500 тыс. м2. Технология изготовления трехслойных стеновых панелей со стальными обшивками и теплоизоляцией из жесткого пенополиуретана включает профилирование продольных кромок листов, нанесение и сушку клея, который обеспечивает надежное соединение полиуретановой пены и стальной обшивки, наполнение заполнителем, отверждение заполнителя, резку панелей, упаковку. В специализированном цехе изготовляют два вида трехслойных панелей: рядовые и угловые. Стальной профилированный настил для облицовки панелей цеха профилированного настила подается мостовым краном на стол для складирования. Со стола профилированные листы вручную передаются на неприводной роликовый конвейер для ввода листов в профилировочную машину, которая профилирует продольные кромки листов. После профилирования листы подаются приводным роликовым конвейером в камеру нанесения и сушки клея. Внутренние поверхности профилированных листов покрывают клеящим составом пульверизаторами напылительного блока, установленными на входе в камеру, куда подается нагретый воздух для сушки клеящего состава.

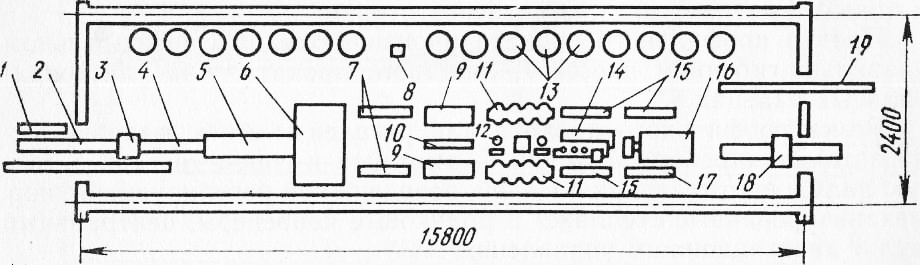

Рис. 3. Производство трехслойных панелей:

1 — стол для складирования, 2, 4 — роликовые конвейеры. 3 — профилировочная машина, 5 — камера сушки клея, 6 — поворотный стол, 7, 17— подъемные столы, 8 — станция перемешивания, 9 — передвижная этажерка, 10 – кондуктор для сборки, 11 пресс-форма, 12 — заливочная машина, 13 — цистерны. 14 — термический кондиционер. 15 разгрузочная этажерка, 16 кран-укосина, 18 — фрезерная головка. 19 – путь на склад готовой продукции

На столе верхние листы для облицовки панелей переворачиваются на 180° и далее передают на два подъемных стола для сборки облицовок рядовых панелей и на кондуктор для сборки облицовок угловых панелей. В процессе сборки облицовок панелей между верхними и нижними листами с наружных сторон вставляют теплоизоляционные резиновые прокладки, заправляя их клейкой лентой. Собранные облицовки панелей транспортируют передвижными этажерками, а с них укладывают в пресс-формы формовочных прессов. Заливочные машины заполняют пресс-формы наполнителем, компоненты которого перекачивают насосами из цистерн, предварительно перемешивая их на станции. В формовочном прессе заполняются наполнителем одновременно шесть пресс-форм, которые в процессе полимеризации могут подогреваться или охлаждаться с помощью установки кондиционирования. По окончании полимеризации готовые панели извлекают из пресс-формы и передвижными этажерками передают на подъемные столы, где с панелей снимают резиновые прокладки и возвращают их ленточным конвейером к месту сборки. Поперечную резку панелей производят фрезерной головкой станка для резки, который имеет роликовый конвейер, на который панели устанавливают краном-укосиной. Изготовленные панели транспортируют тележками по рельсовому пути на склад готовой продукции, где их комплектуют, пакуют и отгружают заказчикам. Проектная мощность цеха 500 тыс. м2 трехслойных стеновых панелей в год. Реклама:Читать далее:Заводы алюминиевых конструкцийСтатьи по теме:Главная → Справочник → Статьи → Блог → Форум |

|

|

|

|

Контакты: Сергей Королёв © 2007-2009 Pereosnastka.ru - информационный сайт о металло- и деревообработке. |

© Все права защищены.

Копирование материалов невозможно. |

|